Что произойдет, если после ремонта печи заменить огнеупор на более (или менее) теплопроводный такой же толщины

При увеличении уменьшатся потери, а при уменьшении увеличатся.

Обратная зависимость!

27. Расшифровать рисунок с печью.

Методические нагревательные печи (рис. 1) широко применяют в прокатных и кузнечных цехах для нагрева квадратных, прямоугольных, а иногда и круглых заготовок. Широкое применение методических печей обусловлено тем, что печи обеспечивают достаточно высокую производительность при невысоком удельном расходе топлива. По методу транспортировки металла методические печи относятся к проходным печам. Соприкасающиеся друг с другом заготовки заполняют весь под печи и продвигаются через печь при помощи толкателя. При загрузке в печь новой заготовки одна нагретая заготовка выдается из печи.

Металл поступает в зону наиболее низких температур и, продвигаясь навстречу дымовым газам, температура которых монотонно повышается, постепенно (методически) нагревается.

Первая (по ходу металла) зона с изменяющейся по длине температурой называется методической зоной. В ней металл постепенно подогревается до поступления в зону высоких температур (сварочную зону). Постепенный нагрев металла в методической зоне обеспечивает безопасный режим нагрева, когда металл находится в упругом состоянии.

Находящиеся в состоянии теплообмена дымовые газы и металл движутся навстречу друг другу. Металл нагревается дымовыми газами, отходящими из зоны высоких температур. Общее падение температуры дымовых газов в методической зоне весьма значительно. Обычно в зоне высоких температур методических печей температура поддерживается на уровне 1300 – 1400 °С, в конце же методической зоны она находится в пределах 750 – 1000 °С.

Вторая (по ходу металла) зона называется зоной высоких температур, или сварочной зоной. Назначение этой зоны – быстрый нагрев поверхности заготовок до конечной температуры. Температура металла в методических печах обычно составляет 1150 – 1250 °С. Для интенсивного нагрева поверхности металла до этих температур в сварочной зоне необходимо обеспечить температуру на 50 – 100 °С выше.

Глиссажные трубы методических печей, их техническое назначение и расположение.

При нижнем обогреве вдоль печи прокладывают специальные глиссажные (водоохлаждаемые) трубы (рис. 2), по которым перемещается металл. Глиссажные трубы выполняют только в методической и сварочной зонах (по две-три на каждый ряд заготовок). В местах соприкосновения заготовки с водоохлаждаемыми глиссажными трубами металл прогревается хуже, и на его поверхности образуются темные пятна.

Для ликвидации перепада температур по сечению и темных пятен в двухзонных печах с нижним обогревом некоторая часть сварочной зоны выполняется без нижнего обогрева с монолитным огнеупорным подом.

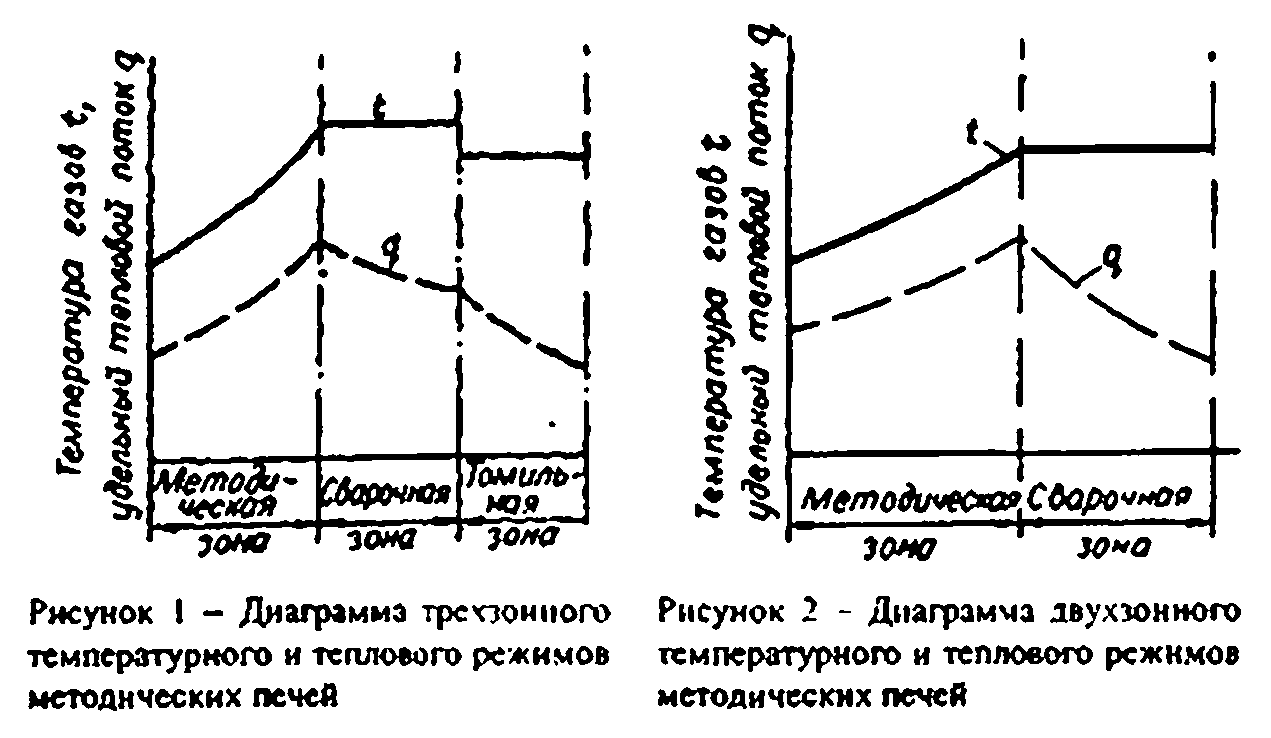

Объяснить графики температурного режима.

Число температурных зон печи характеризует режим ее работы. Различают трехзонный и двухзонный температурные режимы печи.

При трехзонном режиме по длине рабочего пространства печи различают три характерные температурные зоны: томильную, сварочную и методическую. В сварочной зоне наиболее высокая температура газов, мало меняющаяся по длине (сжигается топливо). В методической зоне по длине происходит существенное снижение температуры газов ( сжигание топлива не предусмотрено). Томильная зона служит для выравнивания температуры по сечению материала.

В двухзонном режиме рабочее пространство печи по длине можно разделить на две характерные зоны: сварочную и методическую. Двухзонный температурный режим может быть осуществлен при любом числе зон сжигания топлива.

Шамот. Его свойства.

Огнеупорный кирпич, в составе которого присутствует порядка 70% шамота, является универсальным решением для футеровки топливных камер промышленных печей и топок каминов и отопительных печек, где температура может достигать 1600-1800 градусов. Универсальность определяется в первую очередь физическими свойствами шамотного кирпича, позволяющими использовать его там, где огнеупорные кирпичи другого типа не справляются:

- предельная температура, при которой не происходит растрескивания 1690 градусов (в некоторых технических описаниях – 1800 градусов);

- содержание оксида трехвалентного алюминия не менее 30%, что определяет открытую пористость на уровне 24%, благодаря которой теплопроводные свойства шамотного кирпича соответствуют свойствам красного кирпича;

- температура размягчения 1300 градусов при пределе прочности на сжатие 15Н/м2.

Надо сказать, что теплопроводные свойства шамотного кирпича варьируют при переходе в другую подгруппу огнеупорности (ШБ), где содержание окислов алюминия 28% против 30% для кирпичей серии ША. Уменьшение алюминиевых включений ведет к увеличению пористости материала, что положительно сказывается на аккумулирующих свойствах шамотного кирпича. Воздух, содержащийся в порах, имеет меньшую теплопроводность, нежели глина, что определяет более длительный разогрев и, как следствие, медленное остывание.

Другой аспект универсальности сводится к химическим свойствам шамотного кирпича: огнеупорные кирпичи серии ША и ШБ не подвержены действию шлаков, кислот и щелочей, которые выделяются при сжигании неорганического топлива.

Шамотный кирпич – отличный огнеупор, основной строительный материал для печей различного назначения, а именно – той их части, которая непосредственно соприкасается с огнем или подвергается воздействию высоких температур. Шамотный кирпич выдерживает как очень высокую температуру (до 1000°С, а иногда и до 1600°С), так и резкие колебания температуры (что обуславливает его применение, например, при строительстве дымоходов).

К разновидностям шамотных изделий относятся многошамотные, бесшамотные, каолиновые и полукислые изделия.

Что же такое шамот? Шамот (франц. chamotte), огнеупорная глина, обожженная до потери пластичности и удаления из нее химически связанной воды. Глина для обжига заготавливается в виде кусков неправильной формы или в виде брикетов, приготовленных на специальных прессах, обычно вальцевых или ленточных. Обжиг производится во вращающихся, шахтных или других печах. При температуре обжига 1200— 1500°С получают высокожженный шамот. Степень спекания высокожженного шамота характеризуется водопоглощением, которое может составлять от 2 до 10%. Далее шамот измельчают в порошок на мельницах. Шамотный порошок может быть грубозернистым или мелкозернистым. Величину помола можно определить по удельной поверхности, которая может составлять около 8000 см/г. Шамотная керамическая масса, используемая в промышленности, представляет собой огнеупорную глину с добавками шамотного порошка. Шамот вводят для снижения пластичности и уменьшения усадки изделий из шамотных масс при сушке и обжиге. Известны десятки видов глин, которые отличаются не только по цвету, но и по своим физико-химическим характеристикам. Применяют и смеси различных глин с шамотным порошком.

Характеристика:

- достаточная механическая прочность;

- хорошая сопротивляемость длительным механическим нагрузкам при температуре службы (высокая жаростойкость);

- способность огнеупора выдерживать в течение длительного времени достаточно большие скорости подъема, снижения (термостойкость);

- постоянство объема огнеупора при температуре службе, т.е. незначительные величины его дополнительной усадки или дополнительного роста;

- правильность формы, точность размеров и внешний вид в соответствии с техническими условиями.

- огнеупорные материалы хранят рассортированными по маркам и размерам в стальной таре в закрытых складах.

К разновидностям шамотных изделий относятся многошамотные, бесшамотные, каолиновые и полукислые изделия.

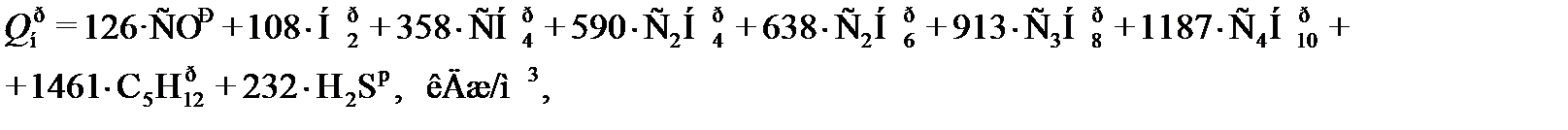

31.(53.) Как изменится теплота сгорания газа если содержание СН4 уменьшить на 10% а С2Н6 - увеличить на 10%?

Теплота сгорания увеличится.