Разработка схемы укладки грузов в транспортный пакет на поддоне

Практическая работа №3

Пакеты, технические средства и способы пакетирования грузов

Цель работы: изучить схемы укладки грузов в транспортный пакет на поддонедля обеспечения их сохранности грузов при перевозке

Методические указания

Пакетирование тарно-упаковочных и штучных грузов

Сущность пакетирования заключается в создании такой системы доставки грузов, при которой все операции по погрузке, перевозке, выгрузке и складировании выполняются с укрупненными грузовыми единицами. В этом случае продукция предъявляется к транспортированию в виде стандартных транспортных пакетов.

Транспортный пакет – укрупненная грузовая единица, состоящая из нескольких грузовых мест (не менее двух), грузов в таре или без нее и скрепленная на поддонах, подкладках или без них.

Плоский поддон – безбортовая площадка, состоящая из нескольких параллельных брусков с набитым на них сверху деревянным настилом.

Подкладки – деревянные брусья сечением 100x100 мм или 50x50 мм с пазом в основании для пропуска увязочной ленты.

Используя поддоны, подкладки, грузовые места, средства скрепления, необходимо сформировать транспортный пакет.

Тарно-упаковочные и штучные грузы могут предъявляться к перевозке как отдельными грузовыми местами поштучно, так и в укрупненных грузовых единицах – пакетами. Пакетирование может производиться с помощью различных пакетирующих средств, из которых наибольшее распространение получили плоские деревянные поддоны стандартных размеров 800×1200 и 1000×1200 мм.

В этом случае отдельные грузовые единицы в облегчённой упаковке укладываются на поддоне в плотный штабель, а затем скрепляются полимерными термоусадочными или растягивающимися плёнками для стабилизации пакета и предупреждения развала в процессе перевозок и перегрузок. Возможны и другие средства скрепления пакетов.

Пакетирование тарно-штучных грузов требует определённых капитальных и эксплуатационных затрат, особенно для выполнения операций по формированию и скреплению пакетов. В то же время пакетирование позволяет: повысить сохранность перевозимых грузов, сократить расходы на транспортную тару, механизировать грузовые операции, сократить простои подвижного состава под погрузкой и выгрузкой.

Операции по формированию и скреплению пакетов могут выполняться с помощью специальных пакетоформирующих машин, механизмов и устройств для одевания чехлов из термоусадочной плёнки на пакет или для обёртывания пакета растягивающейся плёнкой. Пакет в термоусадочной плёнке, для получения её необходимого натяжения и стабилизации пакета, должен пройти специальную тепловую обработку.

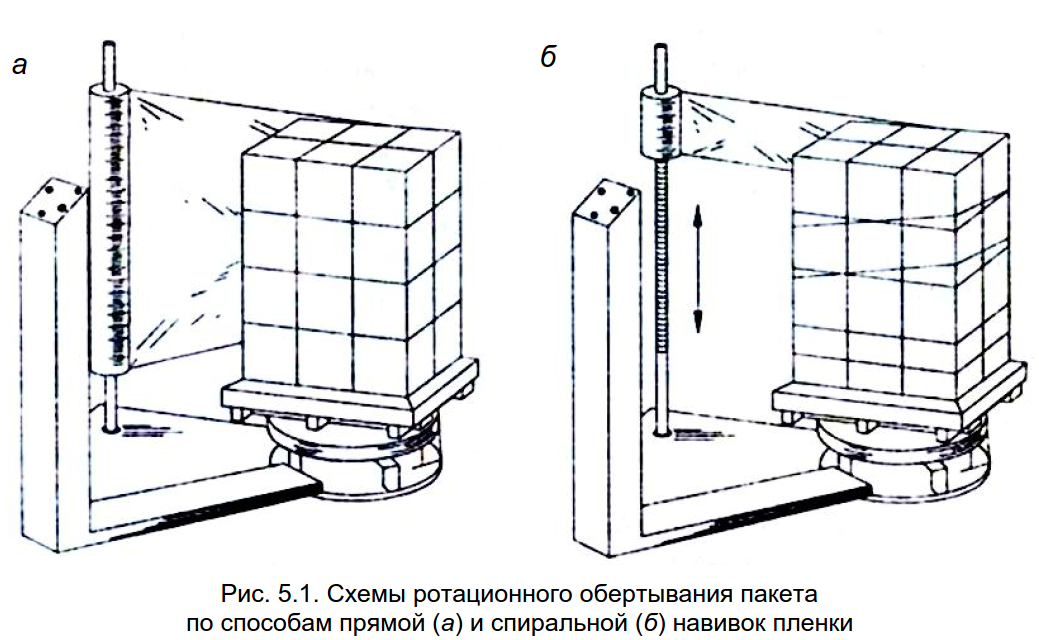

Крепление пакета на поддоне полимерной растягивающейся плёнкой производится путём ротационного обёртывания, которое может выполняться способом прямой или спиральной навивки (рис. 3.1).

Рис. 3.1. Схемы ротационного обертывания пакета по способам прямой (а) и спиральной (б) навивок пленки

Ротационное обёртывание пакета способом прямой навивки плёнки используется при массовом скреплении пакетов стандартных параметров. Метод спиральной навивки плёнки на пакет позволяет плёнкой одной ширины скреплять пакеты разной высоты за счёт движения рулона в вертикальном направлении. По окончании навивки полотно обрезается и сваривается по высоте пакета и его верхней поверхности. Общее количество всех слоёв плёнки зависит от массы пакета, условий перевозки и толщины плёнки.

Разработка схемы укладки грузов в транспортный пакет на поддоне

Транспортный пакет формируется на плоском деревянном поддоне с размерами в плане 800×1200 мм или 1000×1200 мм из грузов, упакованных в картонные коробки, параметры которых приведены в табл. 3.1.

При формировании пакета принимаются следующие условия:

1) пакеты размещаются в крытом вагоне в два яруса, следовательно, максимальная высота должна быть не более 1150 мм с учётом высоты самого поддона;

2) масса брутто пакета не должна быть более 1000 кг для обеспечения нормируемой нагрузки на пол крытого вагона.

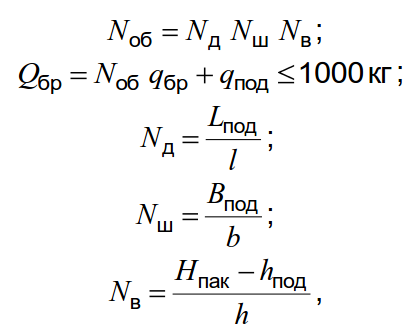

Общее число коробок в пакете и масса брутто пакета определяются на

основе следующих зависимостей и ограничений:

| (3.1) |

| (3.2) | |

| (3.3) | |

| (3.4) | |

| (3.5) |

где Nоб – общее число коробок в пакете, шт.;

Nд,Nш,Nв – соответственно число коробок, размещённых по длине, ширине и высоте пакета, шт.;

Qбр, qбр, qпод – соответственно масса брутто пакета, одной коробки и самого поддона (qпод = 30 кг);

Lпод, Bпод, Hпак – максимальные размеры поддона по длине (1200 мм), ширине (800 или 1000 мм) и высоте пакета (1150 мм);

h под – высота поддона (150 мм);

l,b,h – соответственно размеры картонных коробок по длине, ширине и высоте, мм.

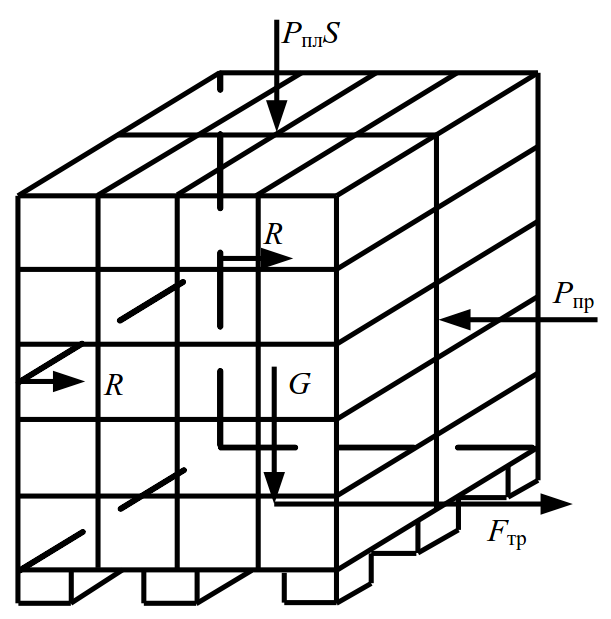

По результатам расчётов составляется схема укладки картонных коробок на поддоне (рис. 3.2).

Рис. 3.2. Силы, действующие на транспортный пакет:

R – реакция пленки; G – сила тяжести пакета; РплS – равнодействующая равномерно распределенной силы натяжения пленки; Рпр – продольная инерционная сила, Н; Fтр – сила трения пакета