Расчет технологических параметров плавки

Определение среднего состава металлошихты и количества примесей, окисляющихся к концу продувки.

Количество примесей, внесенных металлической шихтой, приведено в таблице 7.

Таблица 7 - Количество внесенных примесей

| Наименование материала | Содержание элементов в металлошихте, % (кг) | ||||

| C | Mn | Si | P | S | |

| Чугун |  = 3,6 = 3,6 |  = 0,328 = 0,328 |  = 0,544 = 0,544 |  = 0,069 = 0,069 |  = 0,01 = 0,01 |

| Скрап |  = 0,05 = 0,05 |  = 0,12 = 0,12 |  = 0,032 = 0,032 |  = 0,005 = 0,005 |  = 0,006 = 0,006 |

| Электродный бой |  = 0,151 = 0,151 | ||||

| Уголь* |  = 0,243 = 0,243 |  = 0,001 = 0,001 | |||

| Итого: | 4,041 | 0,45 | 0,576 | 0,074 | 0,017 |

На основе предварительно принятого состава металла перед раскислением и среднего состава металлической завалки можно определить количество примесей, окислившихся за время продувки. Так как расчет ведется на 100 кг металлической завалки, а состав металла перед раскислением дан в процентах, отнесенных к жидкой стали, то необходимо внести поправку на изменение количества металла за время продувки (выход жидкого металла к моменту раскисления). Тогда количество окислившихся примесей за время продувки определится величинами, представленными в таблице 8.

Таблица 8 - Количество окислившихся примесей

| Примеси | С | Mn | Si | P | S |

| Содержание примесей в шихте | 4,041 | 0,45 | 0,576 | 0,074 | 0,017 |

| Остается в металле | 0,054·90/100 = 0,049 | 0,1·90/100 = 0,09 | следы | 0,018·90/100 = 0,0162 | 0,017·90/100 = 0,015 |

| Удаляется за время продувки | 3,992 | 0,36 | 0,576 | 0,058 | 0,002 |

Определение расхода извести

Для определения расхода извести необходимо задаться основностью шлака в конце продувки, которая в зависимости от состава чугуна обычно колеблется в пределах 3,0-4,5. Принимаю ВК=3,0.Расчет количества вносимого SiO2 и СaО всеми шихтовыми материалами (кроме извести) и футеровкой конвертера приведен в таблице 9.

Таблица 9 - Количество вносимых SiO2 и CaO

| Источники | Расход материала на 100 кг шихты, кг | Вносится, кг | |

| SiO2 | CaO | ||

| Окисление металлошихты | 0,576 | 1,234 | - |

| ФОМИ | 1,4 | 0,056 | 0,244 |

| Футеровка | 0,1 | 0,003 | 0,0058 |

| Миксерный шлак | 0,5 | 0,273 | 0,038 |

| Загрязнение стального скрапа | 0,4 | 0,272 | 0,012 |

| Зола угля | 0,048 | 0,033 | 0,001 |

| Итого: | 3,024 | ∑SiO2 = 1,871 | ∑CaO = 0,2808 |

На основе данных таблице 9 получения принятой основности конечного шлака (ВK=3,0) необходимо иметь в последнем CaO

МСаО = 1,871 ∙ 3,0 = 5,613

Шихтовыми материалами вносится СaО - 0,072 кг, следовательно, присадкой извести необходимо внести окиси кальция:

MСаО = 5,613 – 0,281 = 5,332

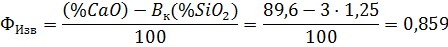

Флюсующая способность извести (ФИзв) определяется по формуле:

Тогда расход извести для обеспечения заданной основности шлака:

МИзв = МCaO / ФИзв = 5,332 / 0,859 = 6,207

Однако часть извести будет выносится из конвертера отходящими газами. Количество выдуваемой извести обычно равно 5-10% от ее расхода и зависит от интенсивности продувки, фракционного состава присадок сыпучих, дутьевого режима плавки и т.д. В расчете принято, что потери извести с отходящими газами составляют 5%.

Тогда расход извести на плавку:

6,207 / 0,96 = 6,535 кг,

из них вынос:

6,534 - 6,207 = 0,324