Превращение метанола в олефины и синтетические углеводороды

Хотя при получении некоторых продуктов метанол может заменить легкие олефины (этилен и пропилен), эти алкены всегда будут служить стандартными строительными блоками при синтезе углеводородов и других продуктов. По объему выпуска этилен и пропилен до сих пор остаются двумя важнейшими продуктами нефтехимической промышленности. В 2004 г. во всем мире потребление этилена составило около 105 млн т и пропилена - 60 млн т. Оба олефина являются важными исходными материалами в производстве пластмасс, волокон и химических полупродуктов, таких, как окись этилена, этилендихлорид, окись пропилена, акрилонитрил и другие. Спрос на легкие олефины, однако, определяется прежде всего потребностями производства полиолефинов. Сегодня почти 60% этилена и пропилена расходуются в производстве полиэтилена (полиэтилена низкой плотности, ПЭНП, полиэтилена высокой плотности, ПЭВП, и т. д.) и полипропиленовых полимеров. Большинство легких олефинов, производимых в настоящее время в нефтехимической промышленности, являются побочными продуктами парофазного крекинга и каталитического крекинга в кипящем слое сырой нефти и широких фракций углеводородов. Ежегодный спрос на пропилен растет примерно на 6%, тогда как спрос на этилен увеличивается всего на 4%. Причина повышенного спроса на пропилен связана с увеличивающимся потреблением полипропилена, который вытесняет многие другие материалы и более дорогостоящие полимеры, особенно это касается деталей автомобилей. Легкие олефины производятся главным образом в Северной Америке и Западной Европе, поскольку стоимость транспортировки их морским путем высока, а именно в этих странах находятся основные рынки нефтепродуктов. Однако в будущем значительная часть новых заводов по производству легких олефинов будет строиться на Ближнем Востоке, где затраты на сырье не так велики. Если переработке подвергаются легкие углеводороды и особенно этан, которые входят в состав сырой нефти или добываются в том же районе, что и природный газ, то при парофазном крекинге они дают в основном этилен. Учитывая, что потребность в пропилене растет быстрее, чем в этилене, могут возникнуть проблемы с поставками пропилена. В течение следующих десяти лет ожидаемый спрос на пропилен вряд ли удастся покрыть за счет продуктов парофазного крекинга и каталитического крекинга в кипящем слое. Таким образом, для того чтобы возместить этот недостаток, пропилен надо получать другими способами, в том числе путем дегидрирования пропана, метатезиса, крекинга олефинов и с помощью новых технологий превращения метанола в олефины (М→О). За счет процесса М→О можно также частично покрыть спроса на этилен. Поскольку в настоящее время метанол получают главным образом из природного газа (через синтез- газ), то внедрение процесса М→О может уменьшить зависимость производства этилена от нефтяного сырья. Учитывая огромный спрос на этилен и пропилен, эти новые процессы также существенно увеличат спрос на метанол, что вызовет необходимость сооружения многочисленных метанольных мегазаводов производительностью от 1 до 3,5 млн т метанола. Процессы превращения метанола в олефины уже сейчас нашли промышленное применение. По мере внедрения новых технологических методов получения метанола, а наиболее важным из них является гидрирование С02 в метанол, значение этих процессов еще больше возрастет, что позволит при получении этих легких олефинов отказаться от использования горючих ископаемых, а сами олефины превращать затем в синтетические углеводороды и различные продукты их переработки.

Более ста лет назад Лебель и Грин впервые опубликовали данные о том, что, если метанол добавлять по каплям к нагретому хлориду цинка, то наблюдается образование газообразных насыщенных углеводородов и некоторого количества гексаметил- бензола. Значительные количества легких углеводородов образуются при взаимодействии метанола или диметилового эфира с хлоридом цинка под высоким давлением при температуре около 400°С. В более поздней работе описано, что при взаимодействии метанола с хлоридом цинка или иодидом цинка при 200 °С получается смесь углеводородов С4-С13, которая почти на 50% состоит из 2,2,3-триметилбутана (триптана, превосходного высокооктанового реактивного топлива) [191]. Синтез углеводородов из метанола протекает и в присутствии других катализаторов, таких как пентоксид фосфора, полифосфорная кислота, а в более поздних работах к ним добавился пентафторид тантала и другие суперкислотные системы. Большинство описанных катализаторов, однако, подвержено быстрой дезактивации. Только в 1970-е годы исследователи компании Mobil Oil обнаружили, что цеолит ZSM-5 в водородной форме обладает высокой каталитической активностью в превращении метанола. Продуктами превращения могут быть олефины (процесс М→О) или углеводороды с интервалом кипения бензиновой фракции (процесс М→Б).

2.1. Процесс превращения метанола в олефины (М→О)

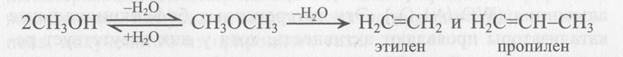

Технологическая схема превращения метанола в олефин (процесс М→О) была разработана в виде двухступенчатого процесса, в ходе которого сначала из природного газа через синтез-газ получают метанол, а затем уже метанол превращают в олефины. Основным стимулом для создания этой технологии было желание найти применение источникам природного газа, расположенным далеко от основных потребительских центров. Превращение метанола в олефины протекает по следующему маршруту:

На первом этапе происходит дегидратация метанола в диметиловый эфир (ДМЭ), который затем превращается в этилен и пропилен. В этом процессе в небольших количествах образуются бутены, высшие олефины, алканы и некоторые ароматические углеводороды.

На первом этапе происходит дегидратация метанола в диметиловый эфир (ДМЭ), который затем превращается в этилен и пропилен. В этом процессе в небольших количествах образуются бутены, высшие олефины, алканы и некоторые ароматические углеводороды.

Помимо синтетического алюмосиликата со структурой цеолита типа ZSM-5 в качестве катализаторов, были также изучены другие каталитические системы. Компания UOP разработала силикаалюмофосфаты (SAPO) с молекулярно-ситовыми свойствами, такие как SАРО-34 и SAPO-17, которые показали высокую активность и селективность в процессе М→О. Цеолиты обоих типов обладают трехмерной регулярной структурой. Они представляют собой микропористые тела, пронизанные системой каналов и полостей со специфическими размерами. Существует огромное число цеолитных катализаторов. Они отличаются по химическому составу, размерам и конфигурации каналов и полостей, молекулярные сечения которых изменяются в пределах от 3 до 13 А. Каталитически активные центры, ответственные за активность катализаторов, находятся в порах и каналах цеолитов. Попасть на эти центры могут только те реагенты, размер которых позволяют им проникнуть в поры и каналы цеолитов. В то же время структура катализаторов накладывает ограничения и на размер продуктов реакции. Все это придает цеолитам ярко выраженные молекулярно-ситовые свойства. Так, сечения пор цеолита ZSM-5 близки к 5,5 А, поэтому молекулы п-ксилола намного быстрее диффундируют в каналах этого цеолита, чем более крупные молекулы м- и о-ксилолов. Цеолит SAPO-34, размеры пор которого составляют всего 3,8 А, используется в процессе М —> О, и позволяет эффективно регулировать размер образующихся молекул олефинов. Более крупные олефины диффундируют из каналов с пониженной скоростью, и поэтому основными продуктами реакций являются олефины меньшего размера, такие как этилен и пропилен.

Ола и сотр. провели ряд работ в 1980-е годы и показали, что не только цеолиты отличаются высокой активностью в превращении метанола вначале в этилен и пропилен при температурах от 250 до 350 °С, а затем и в углеводороды. Такими же свойствами обладают бифункциональные нанесенные кислотноосновные катализаторы, например оксид вольфрама на оксиде алюминия (W03/A1203). Эти гетерогенные бифункциональные катализаторы проявляют активность, хотя у них отсутствует регулярная трехмерная структура, характерная для цеолитных катализаторов, проявляющих молекулярно-ситовые свойства.

Процесс М→О, в основу которого положено использование цеолита SAPO-34, явился результатом совместных разработок компаний UOP и NorskHydro. В ходе этого процесса метанол превращается в этилен и пропилен с селективностью свыше 80%. Кроме того, около 10% метанола превращаются в бутены, которые сами по себе являются также ценным сырьем для получения разнообразных продуктов. В зависимости от условий, в которых проводится данный процесс, весовое отношение пропилена к этилену в продуктах можно изменять от 0,77 до 1,33. Это придает процессу определенную гибкость и позволяет приспособить состав продукта к существующим в данный момент требованиям рынка. Технология процесса подверглась длительной проверке на демонстрационной установке в Норвегии и на этом десятилетний этап исследовательских работ можно считать завершенным. Процесс М→О, разработанный UOP/Hydro, внедрен в Нигерии, и в настоящее время изучается возможность сооружения аналогичных установок в других странах. Завод по синтезу метанола, построенный недалеко от столицы Нигерии Лагоса, будет производить ежегодно 2,5 млн т метанола и обещает стать самым мощным в мире предприятием такого рода. Полученный метанол будут превращать в этилен и пропилен, что позволит ежегодно выпускать 400 000 т полиэтилена и 400 000 т полипропилена. Завод будет первым примером реализации технологии →О в крупнотоннажной промышленности.

Процесс →О разработан также в компании Lurgi, однако в отличие от технологии UOP/Hydro он ориентирован прежде всего на получение пропилена и поэтому получил название процесса «от метанола к пропилену» (М→П). На первой стадии метанол дегидратируют до ДМЭ на катализаторе, отличающемся невысокой кислотностью. Затем ДМЭ при сравнительно низком давлении (1,3-1,6 бар) и температурах 420-490 °С пропускают через катализатор ZSM-5 и получают легкие олефины. Общий выход пропилена в этом процессе превышает 70%. Процесс прошел проверку в Норвегии на установке Tjeldbergodden по синтезу метанола, принадлежащей компании Statoil, и теперь готов для промышленного внедрения. Пропилен со степенью чистоты 99,7%, полученный на этой установке, прошел успешные испытания по полимеризации в полипропилен. Тем самым продемонстрирована возможность выпуска полипропилена непосредственно от метанола, полученного из природного газа.

Приоритет в разработке технологии М→О на основе катализатора ZSM-5 принадлежит компании Mobil (в настоящее время ExxonMobil). Именно в этой компании был впервые синтезирован цеолит ZSM («Цеолит, синтезированный в Mobil»), и именно компания Mobil продемонстрировала эту технологию на установке производительностью 100 баррелей в день, построенной в немецком городе Весселинге. Кроме того, в Mobil также разработан процесс, в котором полученные олефины превращали в бензин и ширококипящую фракцию (процесс «метанол → олефины→бензин→дистиллят», М → О → Б → Д). В ходе этого процесса, первоначально разработанного для перегонки нефти, олефины, поступающие с установки М —> О, вступали в реакцию олигомеризации на катализаторе ZSM-5 и с селективностью 95% превращались в углеводороды с температурами кипения бензиновой, а иногда и ширококипящей фракции. Варьируя условия реакции, можно сильно изменять отношение между выходами бензиновой и ширококипящей фракций, что обеспечивает существенную производственную гибкость. Если процесс проводится при сравнительно низких температурах и высоком давлении (200-300 °С, 20-105 бар), т. е. в так называемом дис- тилляционном режиме, продуктами являются более высокомолекулярные олефины, которые после гидрирования дают топлива, такие как дизельное топливо и высококачественные реактивные топлива. Переход на повышенные температуры и пониженные давления позволяет получать продукты более низкой молекулярной массы, которые, однако, содержат больше ароматических соединений и поэтому по существу представляют собой высокооктановый бензин. Цеолит ZSM-5 является не только хорошим катализатором для процессов М→ОиМ→0→Б→ Д, но, как оказалось, проявляет высокую активность в прямом превращении метанола в углеводороды с температурой кипения бензиновой фракции. Это привело к разработке процесса превращения метанола в бензин (М →Б).

2.2. Процесс получения бензина из метанола (М →Б)

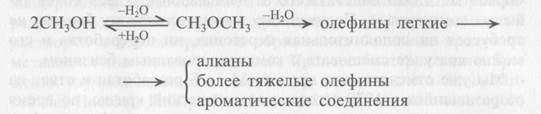

Идея разработки процесса М→Б возникла во время энергетического кризиса в 1970-х годах. Если не считать синтеза Фишера-Тропша, внедренного в промышленность еще до Второй мировой войны, этот процесс наметил важный путь получения синтетических углеводородов и стал альтернативным способом производства высокооктанового бензина из угля или природного газа. Процесс М → Б случайно открыла группа исследователей из компании Mobil, и он фактически был разработан еще до появления процесса М→О. По существу процесс М→О можно рассматривать как разновидность процесса М—>Б, задуманную для получения прежде всего олефинов, а не бензина. Для реакций, протекающих в ходе процесса М→Б, хорошими катализаторами оказались среднепористые цеолиты, отличающиеся значительной кислотностью. Однако цеолиты типа ZSM-5 показали в этом процессе самую высокую селективность и стабильность. Цеолиты этого семейства обладают особой структурой и конфигурацией пор, каналов и полостей, и поэтому они отличаются ярко выраженными молекулярно-ситовыми свойствами, благодаря которым удается регулировать селективность образования продуктов различного молекулярного размера и разной формы. В присутствии этого катализатора метанол сначала дегидратируется и дает равновесную смесь, состоящую из ДМЭ, метанола и воды. Затем эту смесь превращают в легкие олефины, прежде всего в этилен и пропилен. Образующиеся легкие олефины превращаются после этого в более высокомолекулярные олефины, алканы С3-С6 и ароматические углеводороды С6-С10.

Благодаря молекулярно-ситовым свойствам ZSM-5 углеводороды, содержащие более 10 атомов углерода, практически не образуются в этом процессе. Эта особенность очень важна, поскольку в обычном бензине не должны присутствовать углеводороды, в молекулах которых находится больше 10 С-атомов. С другой стороны, в ходе этого процесса образуются ароматические углеводороды (толуол, ксилолы, триметилбензол и т. д.), что позволяет синтезировать ароматические углеводороды. Изменяя тип катализатора и условия проведения реакций, можно направленно регулировать состав продуктов. Так, в присутствии цеолитов с более широкими порами, каналами и полостями, например, цеолитов типа ZSM-12 или морденита, образуются продукты с более высокой молекулярной массой.

Бифункциональные кислотно-основные катализаторы, такие как оксид вольфрама (W03), нанесенный на оксид алюминия, которые проявляют активность в превращении метанола в легкие олефины, активны и в более глубоких превращениях метанола в смесь тяжелых углеводородов, состоящую из алканов, алкенов, а также из соединений ароматического ряда.

В 1979 г. правительство Новой Зеландии рассмотрело проекты переработки природного газа из большого прибрежного месторождения Maui в бензин и остановило свой выбор на процессе М →Б, разработанный в Mobil. Завод в Новой Зеландии был введен в действие в 1986 г. и давал ежегодно 600 000 т бензина, что покрывало третью часть потребностей Новой Зеландии в бензине. Для синтеза метанола использовали процесс компании Imperial Chemical Industries, проводимый при низком давлении на двух производственных установках, каждая из которых способна выпускать 2200 т метанола в день. Неочищенный метанол с этих установок сразу подают в секцию процесса М—>Б, где вначале в присутствии катализатора А1203 его превращают в равновесную смесь метанола, ДМЭ и воды. Эта смесь затем поступает в другой реактор, содержащий цеолит ZSM-5, в котором при 35(М→О 0°С и давлении 20 бар синтезируется бензин. Выходящий из реактора сырой бензин после этого подвергают дополнительной обработке, чтобы очистить его от небольшой примеси более тяжелых компонентов. Полученному высокооктановому бензину не требуется ни дополнительная перегонка, ни переработка и его можно сразу же смешивать с компаундированным бензином.

Мы уже отмечали, что процесс М→Б разработан в ответ на разразившийся в 1970-х годах энергетический кризис, во время которого произошел стремительный взлет цен на нефть и нефтепродукты. Однако, когда в 1980-е годы цены снова упали и уже в 1986 г. опустились ниже отметки 10 долларов за баррель, промышленность сразу потеряла интерес к процессу М→Б. Производство бензина на заводе в Новой Зеландии прекратилось, потому что тогда получать дешевый бензин перегонкой нефти стало дешевле, чем производить его из природного газа через метанол. Однако метанол на заводе по-прежнему производится и по стоимости он вполне конкурентоспособен. Увеличение цен на нефть, наблюдающееся в последние годы, возможно, приведет к возрождению интереса к процессу М→Б.