ПРИМЕР выбора и расчета отдельных элементов индивидуального задания

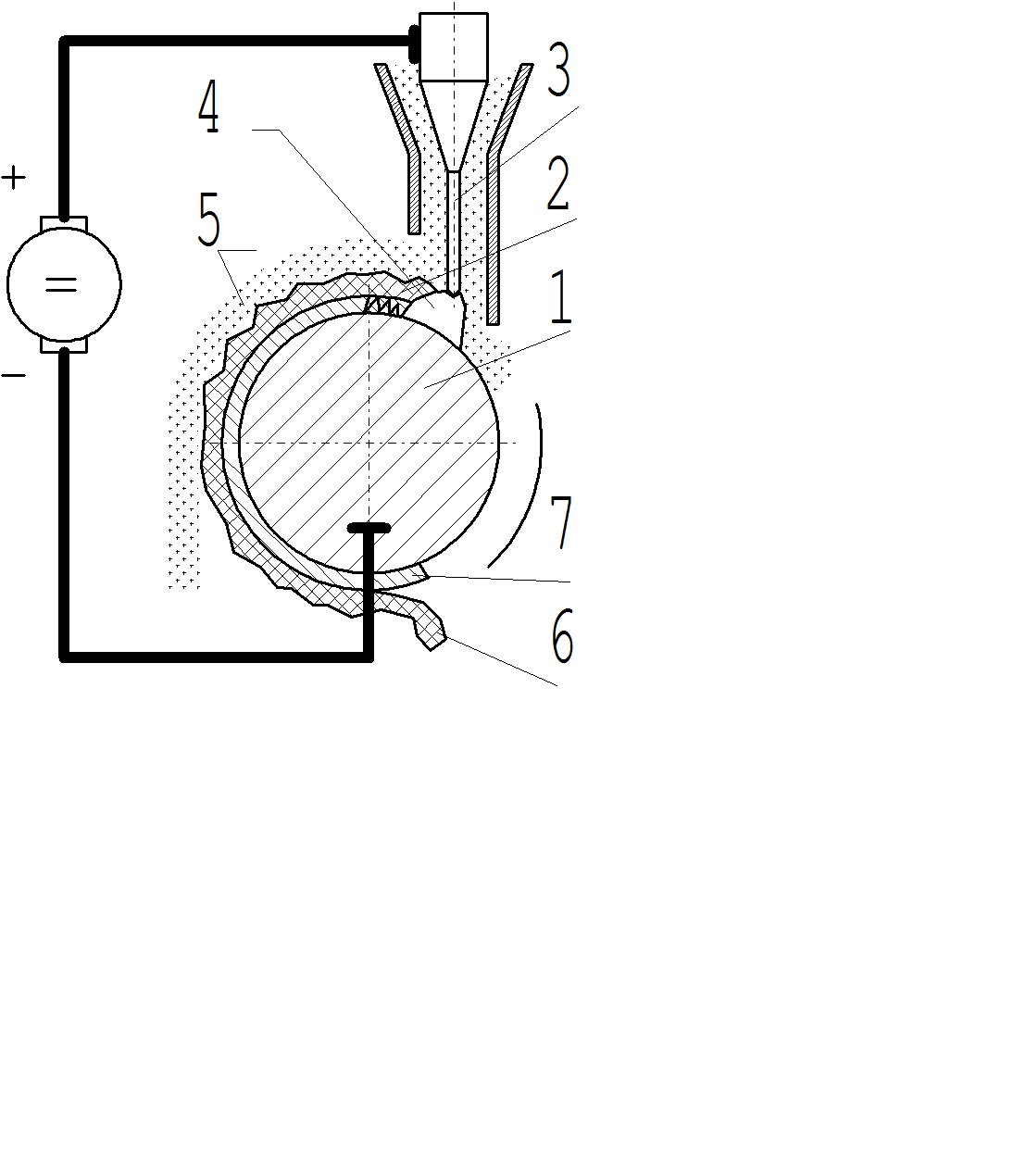

В промышленности, и особенно на ремонтных предприятиях, наиболее широко распространена полуавтоматическая электродуговая наплавка под слоем флюса (рис. 3.1).

Таблица 3.1. Основные методы наплавки

| Методы наплавки | Производительность | Толщина слоя наплавки,мм | Доля основного металла в наплавлен-ном слое,% | |

| Кг/ч | см2/мин | |||

| Открытой дугой (порошковой проволокой) | 0.4-4 | 8-14 | 0.5-4 | 20-40 |

| Электроконтактная | 1-2.8 | 50-90 | 0.2-1.5 | - |

| Вибродуговая | 0.5-4 | 8-22 | 0.3-3 | 8-20 |

| В среде CO2 | 1.5-4.5 | 18-36 | 0.5-3.5 | 12-45 |

| Аргонодуговая | 0.3-3.6 | 13-26 | 0.2-2.5 | 6-25 |

| Плазменная | 2-12 | 45-72 | 0.2-5 | 5-30 |

| Под слоем флюса | 2-15 | 16-24 | 0.8-10 | 27-60 |

| Индукционная | До 150 | 0.3-2.5 | Незначит. |

| Рис.3. 1 Схема наплавки под слоем флюса тел вращения: 1 – деталь; 2 – жидкий металл; 3 – электродная проволока; 4 – расплавленный шлак; ; 5 – нерасплавленный флюс. 6 – шлаковая корка; 7 – наплавленный металл; |

Этот способ высокопроизводителен, обеспечивает стабильность качества наплавленного металла. Его целесообразно применять для упрочнения и восстановления плоских и цилиндрических поверхностей деталей машин с использованием плавленных флюсов ОСЦ-45; АН-348, АН-60 и др. Постоянный ток подводят к электроду и изделию. Зона наплавки на всем протяжении перемещения дуги покрыта слоем порошкового флюса. В зоне горения дуги оплавляется поверхность детали, торец электрода и прилегающая масса флюса. Электродная проволока по мере оплавления подается в зону дуги. В процессе плавления флюса происходит выделение газа и образование газовой оболочки, обеспечивающей эффективную защиту расплавленного металла от взаимодействия с атмосферными газами и выгорания легирующих элементов. Кроме того флюсовое покрытие сохраняет тепло дуги и препятствует разбрызгиванию жидкого металла при силе тока до 400-500 А. Поверхность наплавки под слоем флюса относительно гладкая с плавными переходами от валика к валику; наплавленный слой без трещин и пор. Наплавку проводят на специальных установках.

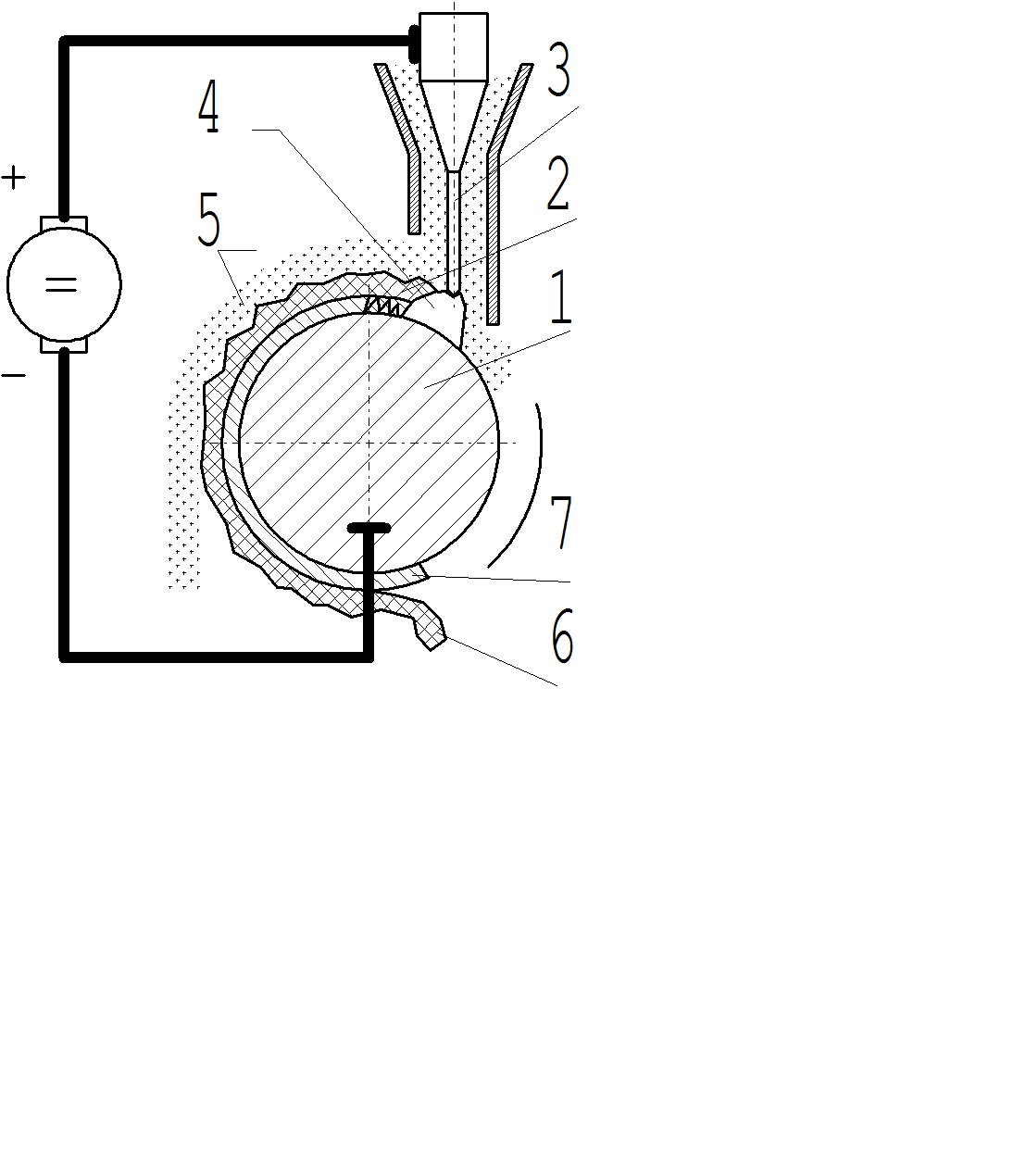

При механизированной наплавке открытой дугой электродная проволока непрерывно поступает в зону плавления. Этот способ позволяет выполнять наплавку поверхностей и кромок деталей в различных пространственных положениях, а также цилиндрических деталей. Кроме того возможно визуальное наблюдение за ходом процесса. Различают три разновидности механизированной наплавки открытой дугой (рис 2):

1. Наплавка голой электродной проволокой без дополнительной защиты (рис 2,а). Для улучшения свойств наплавленного металла материал проволоки должен содержать раскислители (алюминий, титан, кремний, марганец), а также редкоземельные элементы ( лантан, церий) марка проволоки ЭП-317.

2.

Наплавка в среде защитного газа (рис 2,б). Проволока подается через горелку, снабженную соплами для подачи защитного газа. Этот способ применяют в тех случаях, когда наплавка под слоем флюса не может быть выполнена. Недостатки способа – разбрызгивание некоторого количества металла (5-15%); сложность получения высоколегированных наплавок; поверхность наплавки получается менее гладкой, чем при наплавке под слоем флюса.

Рис. 2 Схемы механизированной наплавки открытой дугой (а – голой электродной проволокой; б – в среде углекислого газа; в – порошковой проволокой с внутренней защитой)

3. Наплавка порошковой проволокой с внутренней защитой (рис 2,в) наиболее перспективный способ из всех разновидностей наплавки открытой дугой. Возможность широкого регулирования химического состава наплавленного металла и автоматизация процесса обеспечивают этому способу все большее признание. Порошковой проволокой проводят наплавку наружных и внутренних поверхностей различной формы и пространственного положения с использованием аппаратов, применяемых при наплавке под слоем флюса.

Выбор марки присадочного материала и метода упрочнения определяется условиями работы детали в эксплуатации, а также особенностями ее изготовления в условиях производства. Выбранный способ должен обеспечивать выполнение технических условий на изготовление детали. На выбор того или иного материала и способа его нанесения влияют также технико-экономические показатели, которые определяются производительностью процесса, стоимостью применяемых материалов и оборудования, серийностью производства, степенью повышения долговечности деталей в результате наплавки, а также условиями труда рабочих. Большое количество разработанных методов, а также многообразие факторов, влияющих на выбор оптимального способа упрочнения, часто не позволяют однозначно решить эту задачу. Технолог обязан тщательно изучить и проанализировать достоинства и недостатки различных методов наплавки, и выбрать такой, который позволит получить наиболее высокие технико-экономические показатели. Чем меньше диаметр детали, тем сложнее удержать ванну наплавляемого металла. Это особенно заметно проявляется при уменьшении диаметра детали до 50 мм и менее. Для деталей диаметром до 50 мм можно рекомендовать вибродуговую наплавку, автоматическую наплавку в углекислом газе тонкой электродной проволокой, ручную дуговую наплавку электродами диаметром до 3 мм. Наплавка деталей диаметром 50-100 мм может производится порошковой самозащитной проволокой и проволокой под флюсом. При наплавке деталей диаметром свыше 100 мм можно использовать способ наплавки проволокой или лентой под флюсом (табл.3.2).

Таблица3. 2. Выбор способа наплавки цилиндрических деталей по диаметру

| Диаметр детали,мм | Рекомендуемый способ |

| Менее 50 | Наплавка в среде углекислого газа тонкой проволокой |

| 50-100 | Наплавка проволокой под слоем флюса; Наплавка порошковой проволокой с внутренней защитой. |

| Свыше 100 | Наплавка электродной проволокой или лентой под слоем флюса |

В соответствии с условиями работы быстроизнашивающихся деталей приведены некоторые рекомендации марки наплавочных материалов и метода их нанесения с указанием конкретных примеров из практики упрочнения и

восстановления деталей машин(Табл.3.3).

Таблица 3.3.Некоторые рекомендации по применению наплавочных материалов

| Наименование быстро- изнашивающихся деталей | Условия работы деталей в эксплуатации | Рекомендуемый вид наплавки | Марка присадочного материала | Характер присадочного материала |

| Опорные и натяжные катки тракторов, оси катков, звенья гусениц | Трение с абразивной прослойкой | Порошковой проволокой | ПП-АН1, ПП-АН3 и т.д. | Наплавочная порошковая проволока |

| Гладкие валы, оси, шлицевые валы, пальцы, фланцы, муфты | Трение в смазке | В среде углекислого газа | Св-08Г2С, Св-12ГС6, Св-10Г2С, и т.д. | Наплавочная и сварочная проволока |

| Молотки дробилок, прижимы, ножи | Сухое трение,абразив-ный, коррозионный и эрозионный износ | Электродуговая под слоем флюса | Св-08,Св-08ГЛ, Св-08ГС, НП-25, НП-45, НП-65, НП-80, и т.д. | Наплавочная и сварочная проволока |

Марку наплавочного материала выбирают в соответствии с условиями работы упрочняемых деталей и особенностями применяемого метода наплавки. Состав проволоки для механизированной наплавки регламентирован ГОСТом, в котором приведена ориентировочная твердость наплавленного металла и примерное назначение. Широко используется для наплавки стандартная сварочная проволока (ГОСТ 2246-70).

Углеродистые и легированные сварочные проволоки применяют для восстановления размеров различных изношенных деталей.

Высокохромистые проволоки Св-10Х13, Св-08Х14ГТ, Св-10Х17Т обеспечивают повышенную коррозионную стойкость и износостойкость наплавленного металла.

Хромоникелевыми аустенитными проволоками Св-06Х19Н9 и Св-06Х19Н9Т наплавляют детали, подверженные коррозии и кавитации.

При большом объеме наплавочных работ применяют ленты.

Свойства наплавленного материала и область применения лент определяются их химическим составом и соответствуют маркам аналогичного химического состава наплавочной и сварочной проволок. Особенность применения лент – повышенная производительность процесса наплавки и уменьшенная глубина проплавления основного металла, что обеспечивает лучшее качество наплавленных слоев. Ленты из высокоуглеродистых материалов и высоколегированных сплавов изготовляют методом бесслиткового проката. Применяют ленты толщиной 0,4-1,0 мм и шириной 20-100 мм.

Широкое распространение находит наплавка порошковой проволокой, представляющей собой металлическую оболочку из низкоуглеродистой ленты толщиной 0,5-1 мм, наполненную порошковыми материалами. Применение порошковой проволоки позволяет повысить производительность наплавки при высоком легировании наплавленного металла. Наплавка проводится под слоем флюса или в среде углекислого газа. В последнем случае в состав наполнителя проволоки вводят титан. Порошковая проволока с внутренней защитой, наряду с легирующими элементами, содержит газо и шлакообразующие материалы, защищающие зону наплавки в момент плавления. Марки проволоки этого типа наряду с обычным обозначением содержания основных химических элементов имеют «0», например, ПП-3Х13-0. Химический состав и свойства наплавленного металла ряда наплавочных проволок приведены в таблице 4.

Таблица 4

Рекомендуемые порошковые проволоки

| Марка проволоки | Содержание элементов, % | Свойства наплавленного металла | ||||||

| C | Si | Mn | Cr | W | V | Ti | ||

| ПП-3Х2В8 | 0.6 | 0.3 | 1.45 | 2.8 | 9.75 | 0.3 | - | Износостойкость при повышенных температурах и больших удельных давлениях |

| ПП-4Х2В8 | 0.7 | 0.3 | 1.45 | 2.8 | 3.5 | 0.7 | - | |

| ПП-5Х2В8 | 0.75 | 0.35 | 1.7 | 5.0 | 1.3 | 0.3 | - | |

| ПЭ-6Х3В10 | 0.49 | - | - | 2.94 | 10.4 | 0.25 | - | Износостойкость при ударном воздействии и абразивном износе |

| ПП-Х12ВФ | 2.4 | 0.4 | 0.6 | 1.3 | 0.3 | - | ||

| ПП-Х10В14 | 4.5 | 0.5 | 0.4 | - | - | |||

| ПП-30Х10Г10Т | 0.35 | 0.4 | - | - | 1.0 | Износостойкость при жидкостной коррозии, эрозии и кавитации | ||

| ПП-Г13-0 | 1.0 | 0.3 | - | - | - | - | Повышенная износостой-кость в условиях абразивного износа при нагрузках |

Наплавка цилиндрических поверхностей может производиться отдельными валиками, вдоль образующей, кольцевыми валиками и по винтовой линии. Однако, цилиндрические поверхности лучше наплавлять по винтовой линии. Важным преимуществом этой схемы наплавки являются непрерывность процесса и уменьшения деформаций. Для удержания наплавляемого металла ось электрода необходимо смещать от зенита в сторону, противоположную вращению детали (рис.1). В зависимости от диаметра наплавляемой поверхности и режимов наплавки, смещение составляет 3¸20 мм.

Режим наплавки определяет величину ванны жидкого металла и шлака. К важнейшим элементам режима наплавки относятся: сварочный ток, напряжения на дуге, вылет электрода, его смещение от зенита и скорость наплавки. Величина сварочного тока определяется скоростью подачи электрода и его диаметром. Чем больше ток сварки, тем выше производительность наплавки, глубже проплавление основного металла, больше объем сварочной ванны. При больших значениях сварочного тока валик наплавленного металла получается высоким и узким.

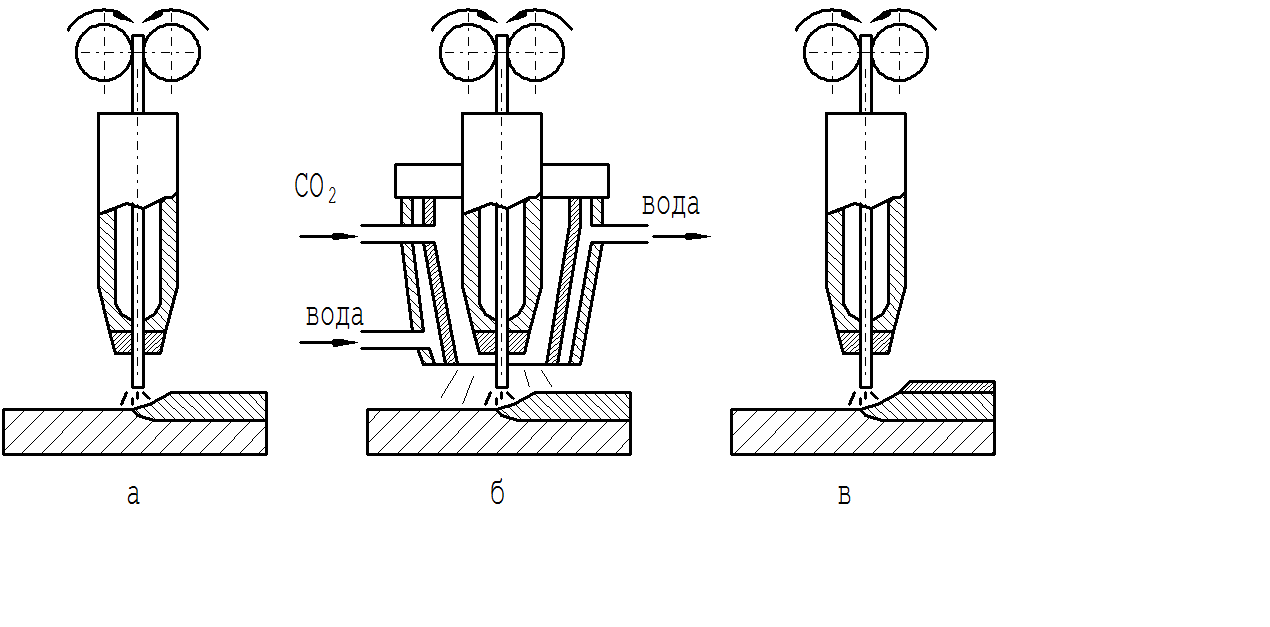

Скорость наплавки связана с диаметром и частотой вращения наплавленной детали (рис. 3).

Шаг наплавки определяет гладкость наплавленной поверхности. Слишком большой шаг вызывает неровности и повышенное разбавление основным металлом металла сварного шва, а слишком малый шаг – дефекты в виде подворотов и непроваров. Обычно шаг наплавки составляет 0,4-0,75 от ширины валика. В случае неудовлетворительной отделимости шлаковой корки можно осуществлять наплавку с удвоенным шагом (так называемыми «раздвинутыми валиками»).

Скорость охлаждения в процессе и после наплавки во многом определяет структуру металла шва. Несоблюдение режима охлаждения металла может вызвать образование трещин и нежелательное изменение механических свойств металла: твердости, износостойкости и др.

Режимы наплавки цилиндрических деталей порошковой проволокой под флюсом и в углекислом газе приведены в табл. 5,6 и 7.

Область рекомендуемых режимов для порошковых проволок ПП-АН1 и ПП-АН3 приведены в табл. 5.

Таблица 5

Режимы наплавки порошковой проволокой

| Диаметр детали,D, мм | Диаметр эл-да, dэл мм, марка проволоки | Ток, I, А | Напряжение на дуге, U,В | Режимы наплавки | |||

| Скорость подачи электрода, Vп ,мм | Шаг наплавки, мм | Вылет электрода, hЭ,мм | Смещение электрода, мм | ||||

| 50-60 | 2.5 ПП-АН1 | 200-250 | 24-25 | 125-80 | 4-5 | ||

| 60-75 | 2.8 ПП-АН1 | 250-300 | 25-27 | 100-75 | 5-6 | ||

| 75-100 | 3.0 ПП-АН3 | 300-400 | 25-28 | 80-85 | 5-7 |

Таблица 6

Режимы наплавки под флюсом

| Диаметр детали,D, мм | Ток, I, А | Диаметр эл-да, dэл мм, марка проволоки | Напряжение на дуге, U,В | Режимы наплавки | |||

| Скорость подачи электрода, Vп ,мм | Шаг наплавки, мм | Вылет электрода, hЭ,мм | Смещение электрода, мм | ||||

| 50-60 | 110-130 | 1,2-1,6 | 23-25 | 125-80 | 4-5 | ||

| 60-75 | 150-170 | 1,6-2,0 | 24-27 | 100-75 | 5-6 | ||

| 75-130 | 180-200 | 2,0 | 25-28 | 80-85 | 5-7 |

Таблица 7

Режимы наплавки в углекислом газе

| Диаметр детали,D, мм | Диаметр эл-да, dэл мм, | Ток наплавки , I, А | Напряжение на дуге, U,В | Вылет электрода, hЭ,мм | Шаг наплавки, мм | Смещение электрода, мм | Расход СО2, л/мин |

| 0.8 | 70-80 | 17-18 | 7-10 | 2.5 | 2-4 | 6-8 | |

| 20-30 | 0.8 | 80-90 | 18-19 | 7-10 | 2.8 | 3-5 | 6-8 |

| 30-40 | 0.8-1.0 | 100-110 | 19-20 | 3.0 | 5-6 | 8-10 | |

| 40-50 | 1.0 | 110-140 | 20-21 | 3.5 | 6-8 | 8-10 | |

| 50-60 | 1.0-1.2 | 120-150 | 20-21 | 10-12 | 3.5 | 6-8 | 10-12 |

| 60-70 | 1.2-1.4 | 120-160 | 21-22 | 10-15 | 4.0 | 6-8 | 10-12 |

| 70-80 | 1.4 | 150-170 | 21-22 | 4.0 | 6-8 | 12-14 | |

| 80-90 | 1.6 | 170-180 | 14-18 | 4.0 | 8-10 | 14-16 | |

| 90-100 | 1.6-2.0 | 180-190 | 15-20 | 4.5 | 8-10 | 15-18 | |

| 100-150 | 2.0 | 190-210 | 22-24 | 15-20 | 4.5 | 8-12 | 18-20 |

МЕТОДИКА И ПРИМЕР РАСЧЕТА

Исходные данные:

Тип детали – цилиндрический.

Размеры изношенной части – (D=40)мм´(L=30)мм

Величина и характер износа -  мм по радиусу.

мм по радиусу.

Условия работы детали – трение в смазке.

Необходимо: в соответствии с номером индивидуального задания (табл. 8) провести расчет параметров режима наплавки

Порядок расчета:

1.Определение высоты наплавленного слоя

, где

, где

мм – износ по радиусу (из условий)

мм – износ по радиусу (из условий)

мм – припуск на механическую обработку

мм – припуск на механическую обработку

мм

мм

Высота наплавленного слоя в один ряд не должна превышать 2,5-4,0 мм

2.Определение минимального  и максимального

и максимального  диаметра восстанавливаемой детали.

диаметра восстанавливаемой детали.

мм

мм

мм

мм

Проверка

43-39.5=2  1.75=3.5

1.75=3.5

3.Выбор способа наплавки по критериям:

3.1.По высоте наплавленного слоя:  мм

мм

( По табл.1  мм для наплавки в среде

мм для наплавки в среде

мм для наплавки под слоем флюса

мм для наплавки под слоем флюса

мм для электродной проволоки)

мм для электродной проволоки)

т.е. подходят все эти способы.

3.2.По диаметру наплавляемой детали:  мм

мм

( По табл.2  мм для наплавки в среде

мм для наплавки в среде

мм для наплавки под слоем флюса

мм для наплавки под слоем флюса

мм для порошковой проволоки)

мм для порошковой проволоки)

подходит наплавка в среде  .

.

3.3.По условиям эксплуатации детали: трение в смазке.

( По табл. 3: трение в смазке – наплавка в среде

трение качения с абразивной прослойкой; - наплавка порошковой проволокой; сухое трение – наплавка под слоем флюса,

т.е. подходит наплавка в среде  .

.

Таким образом выбираем способ наплавки – наплавка в среде  . Следует вычертить схему наплавки (по рис. 1, или 2б, или 2в).

. Следует вычертить схему наплавки (по рис. 1, или 2б, или 2в).

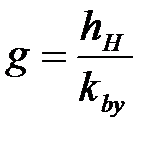

4.Определение высоты одиночного валика g.

, где

, где  - коэффициент высоты усиления, отражающий увеличение высоты валика из-за перекрытия валиков. Принимаем

- коэффициент высоты усиления, отражающий увеличение высоты валика из-за перекрытия валиков. Принимаем

мм

мм

5.Определение диаметра электрода  и силы сварочного тока

и силы сварочного тока

Для наплавки в среде  - по табл. 7

- по табл. 7

Для  мм

мм  мм

мм  А

А  В

В

(Для наплавки порошковой проволокой – табл. 5)

(Для наплавки под слоем флюса – табл. 6)

6.Определение марки присадочного материала. Для наплавки в среде  по таблице 3 принимаем сварочную проволоку Св-08ГС. (Для наплавки другими способами – также по таблице 3).

по таблице 3 принимаем сварочную проволоку Св-08ГС. (Для наплавки другими способами – также по таблице 3).

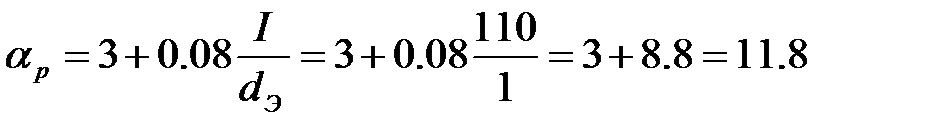

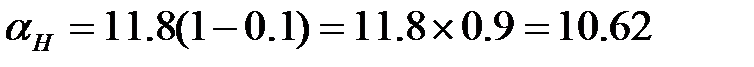

7. Определение коэффициента наплавки  при наплавке в среде

при наплавке в среде  .

.

г/Ач, где

г/Ач, где

- коэффициент потерь на угар и разбрызгивание

- коэффициент потерь на угар и разбрызгивание

принимаем

г/Ач

г/Ач

Примечание:

П.1 Для наплавки под слоем флюса  , где для переменного тока

, где для переменного тока

Для постоянного тока обратной полярности  г/Ач.

г/Ач.

П.2 Для наплавки порошковой проволокой  , где

, где

г/Ач для ПП-АН1

г/Ач для ПП-АН1  г/Ач для ПП-АН3.

г/Ач для ПП-АН3.

8.Определение ширины  наплавленного одиночного валика

наплавленного одиночного валика

, где

, где

коэффициент формы валика(регулируется изменением

коэффициент формы валика(регулируется изменением  ). Принимаем

). Принимаем

мм

мм

9.Определение площади  валика наплавленного металла.

валика наплавленного металла.

мм2

мм2

10.Определение общей площади  наплавки.

наплавки.

мм2

мм2

11.Определение количества «  » валиков наплавленного металла.

» валиков наплавленного металла.

Принимаем

Принимаем

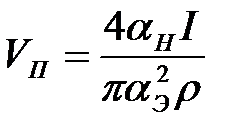

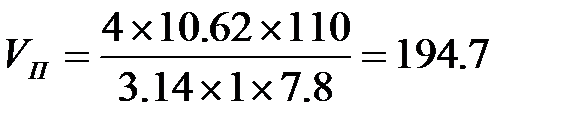

12.Определение скорости  подачи электрода.

подачи электрода.

м/ч, где

м/ч, где  г/см3 - плотность стали

г/см3 - плотность стали

м/ч

м/ч

Примечание. Скорость подачи электрода для наплавки порошковой проволокой можно выбрать по табл. 5. Скорость подачи электрода для наплавки под слоем флюса можно выбрать по табл. 6.

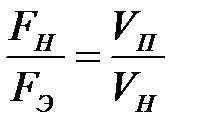

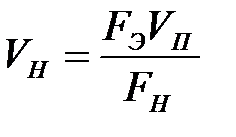

13.Определение линейной скорости наплавки  из соотношения.

из соотношения.

, откуда

, откуда

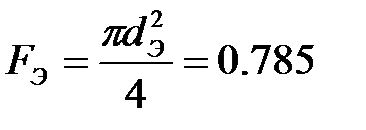

мм2 – площадь поперечного сечения электрода

мм2 – площадь поперечного сечения электрода

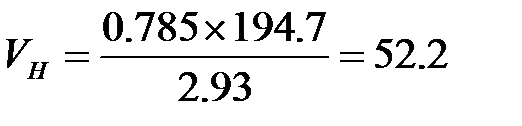

м/ч

м/ч

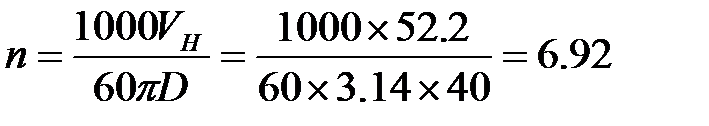

14.Определение частоты вращения  наплавляемой детали.

наплавляемой детали.

об/мин

об/мин

Проверка правильности проводится по графику на рис. 3 (для  мм и

мм и  об/мин).

об/мин).

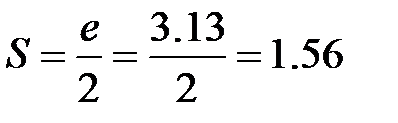

15.Определение шага S наплавки.

мм

мм

16.Выбор вылета  электрода производится по табл. 2.

электрода производится по табл. 2.

мм

мм

Примечание. Вылет электрода при наплавке порошковой проволокой и под слоем флюса принимается соответственно по таблицам 7 и 8.

17.Опредение расхода  по таблице 7.

по таблице 7.

л/мин

л/мин

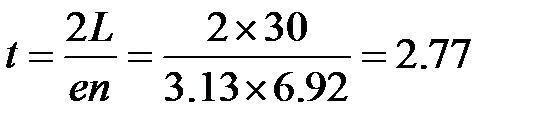

18.Определение основного времени  наплавки одного слоя.

наплавки одного слоя.

мин

мин

(Для многослойной наплавки время

, где

, где  число слоев или проходов)

число слоев или проходов)

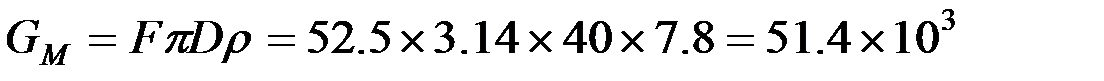

19.Определение массы  наплавленного металла.

наплавленного металла.

г

г

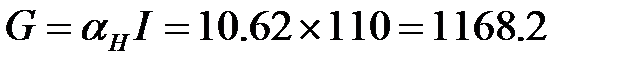

20.Определение производительности наплавки.

г/ч

г/ч

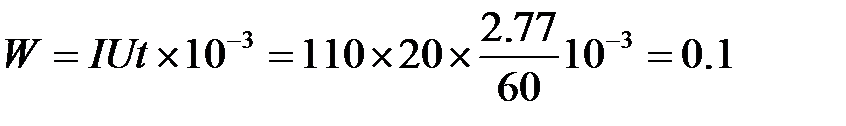

21.Определение количества энергии W, необходимого для наплавки

кВт ч.

кВт ч.