Методика проведения работы

МЕТАЛЛОВЕДЕНИЕ И ЗАЩИТА МЕТАЛЛОВ ОТ КОРРОЗИИ

Методические указания по выполнению

Лабораторного практикума

Для студентов направления подготовки

240100 «Химическая технология» (бакалавр)

Ярославль 2013

ЗАЩИТА МЕТАЛЛОВ ОТ КОРРОЗИИ

Работа 1

Определение радиуса действия анодного протектора

Защита металлических конструкций от коррозии с помощью протекторов из магния, алюминия и цинка является распространённым способом электрохимической катодной защиты. Суть способа состоит в следующем: на защищаемой металлической конструкции укрепляют протектор – материал из металла или сплава, имеющего в данной коррозионной среде потенциал более электроотрицательный, чем потенциал защищаемой конструкции. Для защиты стальных конструкций от коррозионного разрушения в морской воде или почве в качестве жертвенных протекторов чаще всего применяют чистый цинк, сплавы цинка с алюминием и сплавы на основе магния. При правильном применении этого способа защиты коррозия металлической конструкции в электролите либо полностью прекращается, либо значительно уменьшается. Сам протектор в процессе защиты постепенно растворяется. После полного растворения протектора или потери его контакта с защищаемой конструкцией протектор необходимо возобновлять. Например, протекторы на корпусах судов рыболовного морского флота приходится обновлять каждые два года [1].

Электрохимическая защита применяется от коррозии металлов, находящихся в растворах электролитов. Радиус действия протектора (расстояние, на которое распространяется защитное действие протектора) тем больше, чем электропроводнее среда, в которой находится защищаемый металл. Чем больше разность потенциалов протектора и защищаемого металла, тем больше, при прочих равных условиях, радиус действия протектора.

Методика проведения работы

Цель работы – исследование эффективности защиты сталей от коррозии в нейтральном электролите с помощью протекторов (Мg, Аl, Zn), определение радиуса их действия и установление качественной характеристики работы протекторов в зависимости от электрической проводимости электролита (коррозионной среды).

Исследования проводят в растворах, указанных в таблице 1.1, удельную электрическую проводимость электролитов берут из таблицы1.2.

Таблица 1.1 - Состав электролита для выполнения работы

| № раствора | Состав электролита | Радиус действия протектора r, см | ||

| Протектор Mg | Протектор Zn | Протектор Аl | ||

| Н2О + 10 % К3[Fe(СN)6] | ||||

| 0,1 % NаСl + Н2О + + 10 % К3[Fe(СN)6] | ||||

| 0,5 % NаСl + Н2О + + 10 % К3[Fe(СN)6] | ||||

| 1,0 % NаСl + Н2О + + 10 % К3[Fe(СN)6] | ||||

| 1,5 % NаСl + Н2О + + 10 % К3[Fe(СN)6] |

Таблица 1.2 - Удельная электрическая проводимость водных растворов при 25 °С

| Раствор | Химическая формула | Удельная электрическая проводимость, Ом-1·см-1, при концентрации (моль/л) | ||

| 1,0 | 0,5 | 0,1 | ||

| Соляная кислота | НСl | 0,300 | 0,180 | 0,0380 |

| Серная кислота | Н2SO4 | 0,170 | 0,100 | 0,0250 |

| Едкое кали | КОН | 0,200 | 0,100 | 0,0220 |

| Едкий натр | NаОН | 0,172 | 0,100 | 0,0108 |

| Хлористый калий | КСl | 0,110 | 0,059 | 0,0128 |

| Хлористый натрий | NаСl | 0,083 | 0,045 | 0,0108 |

| Хлористый аммоний | NН4Сl | 0,107 | 0,057 | 0,0128 |

Растворы приготавливают следующим образом. Необходимое количество хлористого натрия взвешивают с погрешностью до 1 г на технических весах и высыпают в ёмкость на 500 мл. Затем в неё вливают 300 мл дистиллированной воды и перемешивают до полного растворения. В полученный электролит добавляют 3,0 мл раствора красной кровяной соли с массовой долей 10 % и перемешивают.

Образцом служит стальной стержень диаметром 7-8 мм, длиной 25 см, к одному концу которого на винте прикреплён цилиндр такого же диаметра, длиной 1 см – из цинка, алюминия или магния.

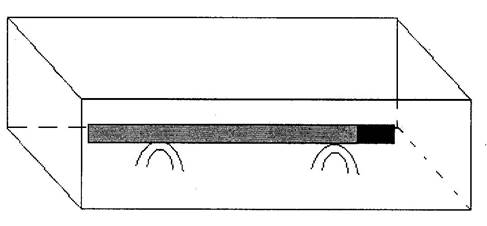

Стальной образец, защищаемый протектором, зачищают наждачной бумагой (вдоль образца), промывают в проточной воде с использованием щетки и вытирают фильтровальной бумагой. Помещают стальной стержень с прикрепленным к нему протектором в ванну на стеклянные подставки (рисунок 1.1).

Через воронку, доходящую до дна, в ванну наливают раствор.

Через 5-10 минут при помощи масштабной линейки определяют расстояние от места прикрепления протектора до первого синего пятна на стальном стержне. Результаты измерения записывают в таблицу 1.1.

Рисунок 1.1 - Образец с протектором, помещенный в ванну

Появление этого пятна указывает на образование турнбулевой сини в результате реакции красной кровяной соли с ионами железа Fe2+, образующимися на незащищенных участках поверхности стержня. Вылив раствор № 1, вынимают образец и готовят его так же, как описано выше, для следующего опыта. Ванну и подставки ополаскивают водопроводной водой.

Радиус действия протектора в растворе № 2 и в других растворах определят так же, как в растворе № 1.

По окончании определения радиуса действия цинкового протектора берут стержень с прикрепленным протектором из алюминия и устанавливают аналогичным образом влияние электрической проводимости раствора на радиус действия алюминиевого, а затем и магниевого протекторов.

Результаты представляют в виде заполненной таблицы 1.1 и кривых, выражающих зависимость расстояния от протектора до появления пятен турнбулевой сини от удельной электрической проводимости раствора. На основании полученных данных делают выводы.

Вопросы для самопроверки

1. Назовите условия, при которых выполняется максимальная эффективность использования анодных протекторов.

2. Приведите примеры использования анодных протекторов.

3. В чём заключается отличие в использовании катодных и анодных протекторов?

Работа 2

Электрохимическое никелирование стали

Одним из методов защиты металлических изделий от коррозии являются металлопокрытия, полученные электролитическим способом. Электролитический метод осаждения металлов осуществляется путём пропускания постоянного электрического тока через электролит, содержащий ионы осаждаемого металла. При этом на катоде (электроде, соединённым с отрицательным полюсом источника тока) выделяется металлический осадок. Анодами являются пластины осаждаемого металла (растворимые аноды), графит или металл, нерастворимый в электролите (нерастворимые аноды). При электролизе с растворимыми анодами металл анода растворяется, а из раствора на катоде выделяется такое же количество металла, поэтому концентрация ионов осаждённого металла в электролите практически не изменяется в течение электролиза. При использовании нерастворимых анодов постоянство концентрации электролита поддерживается периодическим введением требуемого количества соответствующей соли.

По характеру защитного действия металлические покрытия подразделяются на анодные и катодные. Катодными являются такие покрытия, при которых покрывающий металл имеет более положительный электродный потенциал в данной среде, чем защищаемое изделие.

Анодными покрытиями являются такие покрытия при которых покрывающий металл имеет в данной среде более отрицательный электродный потенциал, чем защищаемый металл, например, покрытие стали цинком. Анодное покрытие будет защищать основной металл, само подвергаясь разрушению.

Как у анодных, так и у катодных покрытий с увеличением толщины слоя уменьшается пористость, поэтому толщина слоя является весьма важной характеристикой покрытия. Пористость покрытия зависит от качества подготовки поверхности защищаемого изделия перед покрытием и условий электролиза. Находящиеся на поверхности образца жиры, оксиды, а также взвешенные частицы в электролите увеличивают пористость покрытия. Чем больше газовыделение на образцах в процессе нанесения покрытия, тем больше пор в покрытии.

Масса металла, выделившегося при электролизе строго подчиняется закону Фарадея, то есть масса вещества Δ mтеор., выделившегося при электролизе, прямо пропорциональна электрическому заряду (количеству электричества), прошедшему через раствор:

Δ mтеор= Кэ·I ∙τ, (2.1)

где Кэ-электрохимический эквивалент, г/(А·ч);

I – сила тока, А;

τ – время электролиза, ч.

Кэ = М/(n·F),(2.2)

где М – молярная масса осаждаемого металла, г/моль;

n – число электронов, участвующих в катодной реакции;

F – число Фарадея, равное 26,8 А·ч/моль.

Выход металла по току η характеризует долю полезно израсходованного количества электричества и определяется как отношение массы практически выделившегося металла Δmпрактк массе теоретически выделившегося металла mтеор:

η = Δmпракт/Δmтеор.(2.3)

Толщину слоя δ металла, осаждённого на изделие, определяют по формуле:

δ = Δmпракт10-4/(S·ρ), (2.4)

где δ – толщина покрытия, мкм;

Δmпракт – масса практически выделившегося металла, г;

S – площадь покрываемого изделия, см2;

ρ – плотность осаждаемого металла, г/см3.

Гальванические покрытия можно наносить на изделие толщиной от нескольких микрометров до нескольких миллиметров. Покрытия обладают высокой чистотой, равномерно распределены по всей защищаемой поверхности.

Гальванический способ нанесения покрытия по сравнению с другими методами отличается легкостью регулирования толщины покрытия, малым расходом металла, равномерностью покрытия.