А) зубчатый, б) с обратным зубчатым конусом, в) штырьковый, г) рифленный центр

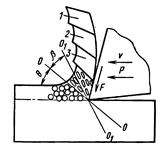

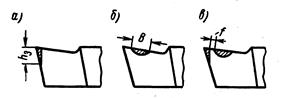

Рис. 2.10. Угол наклона главного режущего лезвия

Рис 2.11. Схема процесса образования стружки

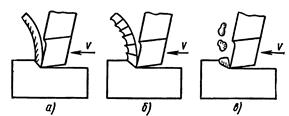

Рис. 2.12. Виды стружек:

а — сливная; б — скалывания; в — надлома

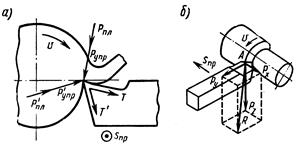

Рис 2.13. Схема сил действующих на токарный резец

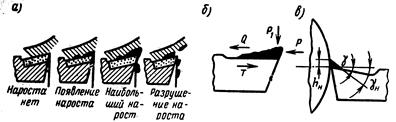

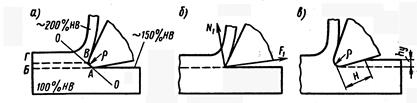

Рис 2.14. Схема образования нароста

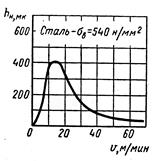

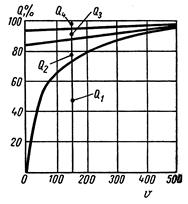

Рис 2.15. Зависимость высоты нароста от скорости резания

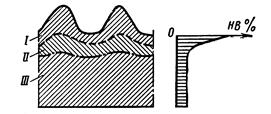

Рис. 2.16 Схема образования поверхностного слоя заготовки

Рис. 2.17 Схема наклепаного слоя и эпюра распределения твердости металла по толщине заготовки

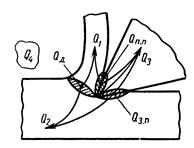

Рис. 2.18 Источники образования теплоты и ее распределение Рис. 2.18 Источники образования теплоты и ее распределение |  Рис. 2.19 Распределение теплоты резания в зависимости от скорости резания Рис. 2.19 Распределение теплоты резания в зависимости от скорости резания |

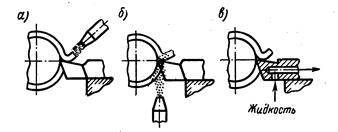

Рис. 2.20 Способы подвода жидкости в зону резания при точении Рис. 2.20 Способы подвода жидкости в зону резания при точении |  Рис. 2.21 Виды износа резцов Рис. 2.21 Виды износа резцов |

Рис. 2.22 Устройства для гашения вибраций

| Наименование | группы | Типы станков | ||||||||

| Резервные | ||||||||||

| Токарные | Автоматы и полуавтоматы одношпиндель-ные | Автоматы и полуавтоматы многошпиндель-ные | Револьверные | ——— | Карусельные | Токарные: токарно-винторезные, лобовые | Многорезцовые | Специализированные, затыловочные | Разные токарные | |

| Сверлильные, расточные | Вертикально-сверлильные | ———— | ———— | Координатно-расточные | Радиально-расточные | Горизонтально-расточные | Отделочно-расточные | Горизонтально-сверлильные и центровальные | Разные сверлильные и расточные | |

| Шлифовальные, полировальные, доводочные | Круглошлифо-вальные | Внутришлифо-вальные | Обдирочно-шлифовальные, торцовошлифо-вальные | Специализи-рованные шлифовальные | ———— | Заточные | Плоско-шлифовальные | Притирочные, полировальные, хонинговальные | Разные станки работающие абразивом | |

| Станки для електрофизической и електрохимической обработки, комбинированные | Универсальные | Полуавтоматы | Автоматы | Электрохими-ческие | Электроискро-ые | ———— | Электро-розионные, ультрозвуковые | Анодномеха-нические | ————— | |

| Зубо- и резьбообрабатывающие | Зубодолбежные для цилиндрических колес | Зубонарезные для конических колес | Зубофрезерные для цилиндри-ческих колес и шлицефрезер-ные | Зубофрезер-ные для червячных колес | Для обработки торцов зубьев колес | Резьбо- фрезерные | Зубоотделоч-ые и шевинго-вальные | Зубо- и резьбошлифо-вальные | Разные зубообрабаты-ающие | |

| Фрезерные | Вертикально-фрезерные консольные | Фрезерные непрерывного действия | Продольно-фрезерные одностоечные | Копироваль-ные и гравироваль-ные | Вертикальные бесконсольные | Продольно-фрезерные двухстоечные | Широко-универсальные | Горизонтально-консольные | Разные фрезерные | |

| Строгальные, долбежные, протяжные | Продольно-строгальные одностоечные | Продольно-строгальные двухстоечные | Поперечно-строгальные | Долбежные | Протяжные горизонтальные | Протяжные вертикальные для | ————— | Разные строгальные | ||

| внутреннего протягивания | наружного протягивания | |||||||||

| Разрезные | Отрезные работающие токарным резцом | Отрезные работающие абразивным кругом | Отрезные работающие фрикционным диском | Правильно-отрезные | Ленточные пилы | Дисковые пилы | Ножовочные пилы | ————— | ————— | |

| Разные | Муфто- и трубообрабатывающие | Пилонасекатель-ные | Правильно- и бесцентрово-обдирочные | Балансиро-вочные | Для испытания инструмента | Делительные машины | ————— | ————— | ————— |

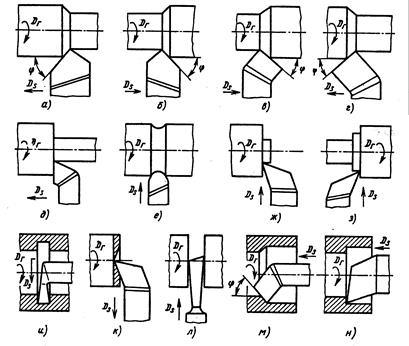

Рис. 4.1 Детали обрабатываемые на токарных станках

Рис. 4,2 Токарные резцы

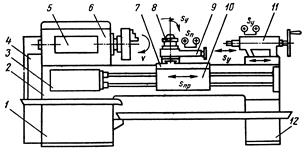

Рис.4.3 Общий вид токарно-винторезного станка

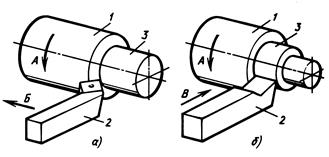

Рис. 4.5 Точение внешних цилиндрических поверхностей Рис. 4.5 Точение внешних цилиндрических поверхностей |  Рис. 4.6 Точение торцовых поверхностей Рис. 4.6 Точение торцовых поверхностей |

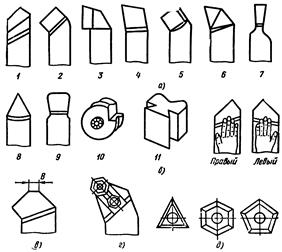

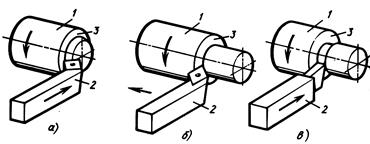

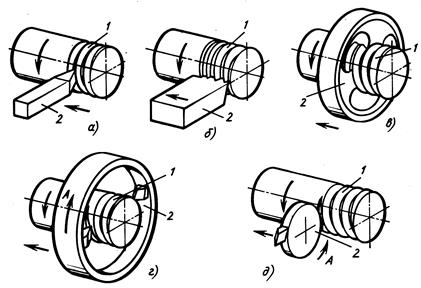

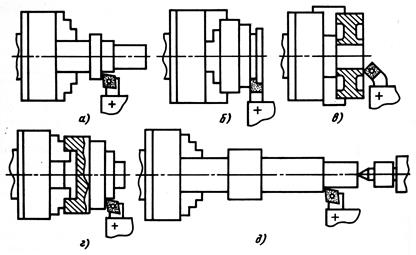

Рис. 4.4. Схемы обработки при точении резцами:

прямым проходным правым (а) и левым (б), отогнутым проходным правым (в) и левым (г), проходным упорным (и), канавочным наружным (е), подрезными правым (ж) и левым (з), внутренним канавочным (к) отрезным (к), подрезным с врезанием (л); расточным длясквозных (м) и глухих (н) отверстий

Рис. 4.7 Точение конических поверхностей

Рис. 4.8 Точение фасонных поверхностей

Рис. 4.9 Нарезание внешней резьбы

а) резьбовым резцом, б) гребенкой, в) плашкой, г) вихревое нарезание резьбы,

д) наружное фрезерование головкой

Рис. 4.10 Точение внутренних поверхностей

Рис. 4.11 Токарная обработка поверхностным пластическим деформированием

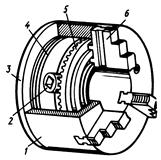

Рис. 4.12 Самоцентрирующийся трехкулачковый патрон

Рис. 4.13 Способы крепления в трехкулачковом самоцентрирующемся патроне

а) короткого валика, б) заготовок типа диск кулачками с обратным расположением ступеней, в) заготовок зубчатого колеса, г) заготовок по внутреннему диаметру, д) заготовок с поджимом задним центром

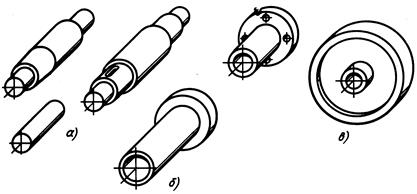

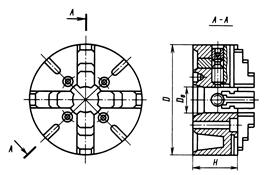

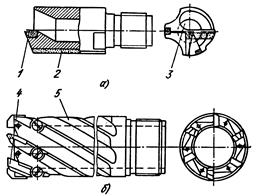

Рис. 4.14 Четырехкулачювый патрон Рис. 4.14 Четырехкулачювый патрон |  Рис. 4.15. Типы центров Рис. 4.15. Типы центров |

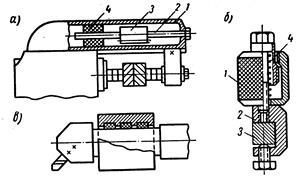

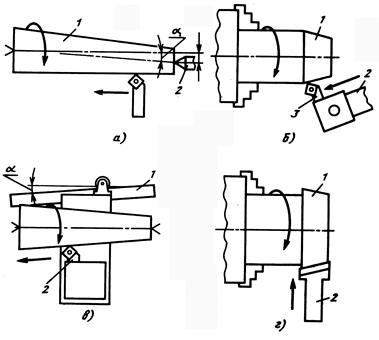

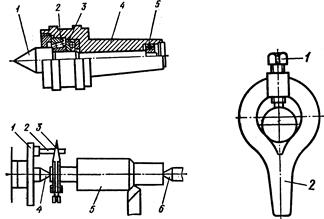

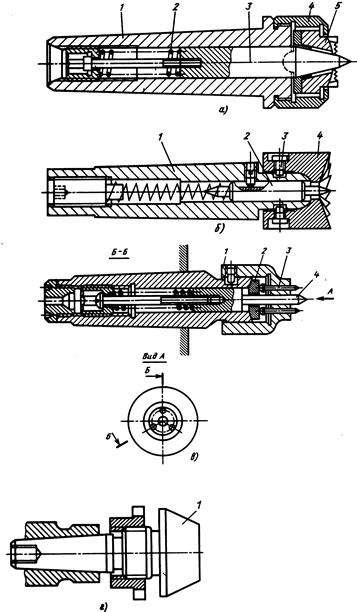

Рис. 4.16 Вращающийся центр Установка детали Токарный хомутик

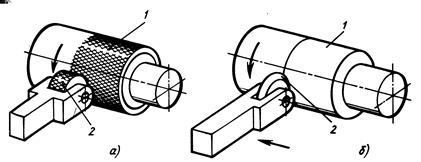

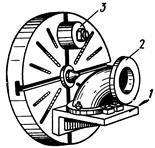

Рис. 4.17 Поводковые патроны

а) зубчатый, б) с обратным зубчатым конусом, в) штырьковый, г) рифленный центр

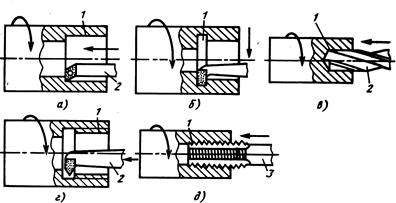

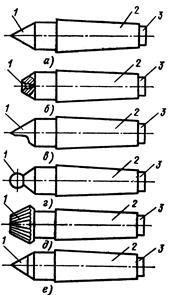

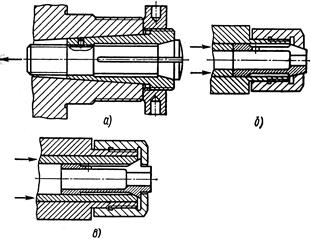

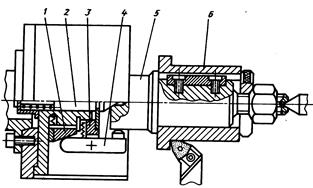

Рис. 4.18 Патроны с втягиваемой (а), выдвижной (б) и неподвижной (в) цангами

Рис. 4.19 Основные типы цанг для токарных станков:

а — подающая цанга, б — зажимная цанга со сменными вкладышами,

в — зажимные цельные цанга, г — зажимная разъемная цанга,

д — формы отверстий подающих и зажимных цанг, е — сменные вкладыши цанг

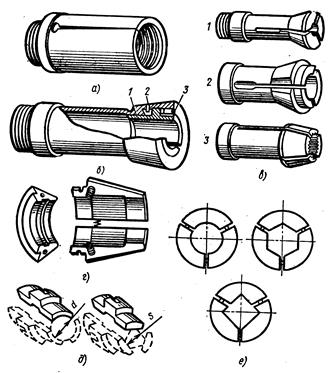

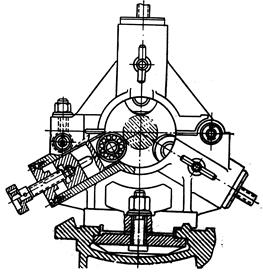

Рис. 4.20 Мембранные патроны

а, б) рожкового типа. в, г) чашечного типа

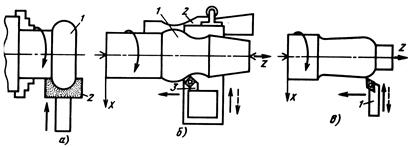

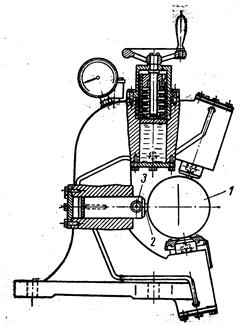

Рис. 4.21 Планшайба

Рис. 4.22 Люнет неподвижный устанавливают и закрепляют на станине

Рис. 4.23 Крепление заготовки на оправке

Рис. 4.24 Люнет подвижный устанавливается на продольных салазках суппорта

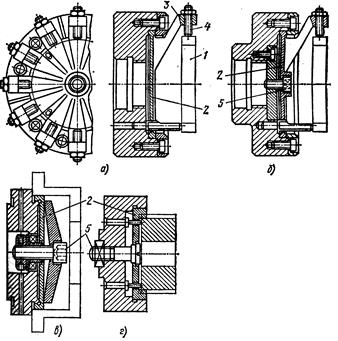

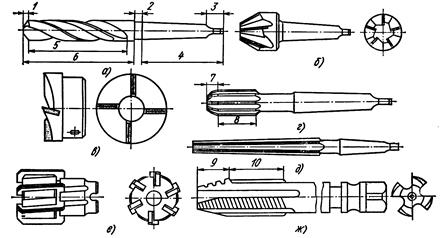

Рис. 5.2 Сверла для глубокого сверления

Рис. 5.3 Инструменты для обработки отверстий на сверлильных станках