Выводы по отчету о патентном поиске. Способ получения непрерывного базальтового волокна, описанный в патенте № 2203231, является более эффективным по сравнению со способами

Способ получения непрерывного базальтового волокна, описанный в патенте № 2203231, является более эффективным по сравнению со способами, описанными в патентах № 2186742 и № 2455435, так в первом случае (патент № 2203231) решается задача создания способа получения непрерывного волокна из расплава базальтовых горных пород, в котором путем обеспечения оптимального уровня расплава над крышкой питателя до высоты расплава над фильерами достигается упрощение процесса выработки непрерывного волокна и уменьшение затрат материальных и энергетических ресурсов при сохранении качественных показателей получаемого волокна, путем ведения выработки при высоте расплава над фильерами не более 60 мм, забор расплава проводят с его тонкого слоя над крышкой питателя при соотношении высоты тонкого слоя к общей высоте расплава над фильерами от 0,15 до 0,65.

Во втором же случае (патенты № 2186742, № 2455435) задача выявления оптимального уровня расплава не решается вовсе, а упор сделан на принудительный отбор тепла водой в подфильерной зоне (патент № 2186742), что положительно влияет на качество продукции и производительность формирования волокон, но является более дорогостоящим; и на оптимальный температурный режим при производстве непрерывного базальтого волокна, что является менее существенным по сравнению с патентом № 2203231, если говорить о качестве получаемого продукта.

II. Изучение структуры и содержания документа «Описание изобретения»

Рассмотрим структуру и содержание документа «Описание изобретения», входящего в заявку на получение патента № 2203231 «Способ получения непрерывного волокна из расплава базальтовых горных пород».

Название

Способ получения непрерывного волокна из расплава базальтовых горных пород.

Область техники

Изобретение относится к области производства непрерывных волокон из расплава базальтовых горных пород, которые могут быть использованы для получения тканых и нетканых материалов, конструкционных базальтопластиков и композитов, для фильтрации жидких и газообразных сред, как облицовочный материал при изготовлении прошивных теплоизоляционных изделий, как наполнитель в пластиках и армирующий материал в бетоне.

Уровень техники

Наиболее близким техническим решением к заявляемому является способ изготовления непрерывных минеральных волокон, заключающийся в том, что расплавляют базальт и подают базальтовый расплав в зону выработки в фидере. В зоне выработки образуют область отбора базальтового расплава для струйной подачи к фильерам. Согласно изобретению область отбора базальтового расплава поддерживают в границах от 0,2 до 0,8 высоты уровня расплава в зоне выработки. [Патент Украины 3, С 03 В 37/00, 1993]. Это позволяет отбирать расплав с оптимальными температурами и вязкостью из зоны выработки к фильерам и снизить удельную обрывность получаемых непрерывных минеральных волокон.

Недостатком данного способа является сложность процесса и высокие затраты материальных и энергетических ресурсов: платинородия, электрооборудования, электроэнергии. Струйная подача из фидера к фильерам требует применения специального устройства - струйного питателя, изготовленного из сплава драгоценных металлов - платинородия и имеет свою отдельную систему электронагрева. Наличие трубчатого струйного питателя продлевает путь прохождения расплава от места забора его в фидере к фильерам в пределах 700-750 мм. Такая конструкция выработочного устройства, состоящего из струйного и фильерного питателей, каждый из которых имеет индивидуальную систему электронагрева, усложняет их взаимодействие по дебиту расплава в связи со значительной зависимостью вязкости расплава от температуры.

Раскрытие изобретения

В основу изобретения поставлена задача создания способа получения непрерывного волокна из расплава базальтовых горных пород, в котором путем обеспечения оптимального уровня расплава над крышкой питателя до высоты расплава над фильерами достигается упрощение процесса выработки непрерывного волокна и уменьшение затрат материальных и энергетических ресурсов при сохранении качественных показателей получаемого волокна.

Поставленная задача решается тем, что в способе получения непрерывного волокна из расплава базальтовых горных пород, включающем плавление породы, подачу расплава в зону выработки к фильерам, согласно изобретению выработку ведут при высоте расплава над фильерами не более 60 мм, забор расплава проводят с его тонкого слоя над крышкой питателя при соотношении высоты тонкого слоя к общей высоте расплава над фильерами от 0,15 до 0,65.

Основным условием возможности применения способа производства непрерывного волокна без струйного питателя является обеспечение температурной, а следовательно, и вязкостной однородности расплава, поступающего в зону выработки в фидере к фильерам. В заявляемом способе это достигается такими путями:

- установлением общей высоты столба расплава над фильерами не более 60 мм;

- проведением забора расплава с его тонкого слоя до 25 мм над заборным отверстием, что обуславливает минимальный температурный градиент по его высоте;

- осуществлением забора расплава через отверстия в крышке питателя, установленной на уровне дна фидера, т.е. с его нулевого обозначения;

- установлением заборных отверстий, суммарная площадь которых должна быть меньше суммы площадей поперечных сечений фильер при соотношении 0,25-0,5, что позволяет осуществлять забор расплава из минимальной площади фидера.

Без наличия в питателе крышки с заборным отверстием температурно неоднородный расплав по ширине фидера поступал бы на всю площадь фильерного поля, обуславливая повышенную обрывность. Забор расплава через отверстия дает возможность направлять к фильерам однородный по температуре расплав. При слишком малом отверстии не обеспечивается поступление к фильерам необходимого количества расплава, а при чрезмерном увеличении отверстия увеличивается его температурная неоднородность.

В отличие от взятого за прототип способа изготовления непрерывного минерального волокна, в котором для подачи расплава к фильерам питателя используется трубчатый струйный питатель, в заявленном способе последний отсутствует. Забор расплава в нем осуществляют непосредственно их фидерного канала через заборные отверстия в крышке питателя, которых может быть одно, расположенное в центре крышки, или несколько, расположенных в продольных ее краях.

Осуществление изобретения

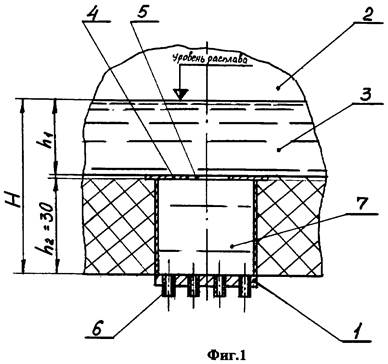

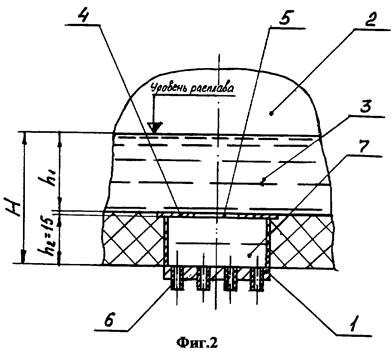

Устройство для осуществления способа получения непрерывного волокна из расплава базальтовых горных пород схематически изображено на фиг. 1 и 2:

Фиг. 1 - питатель с емкостью над фильерами, высота которой равна 30 мм;

Фиг. 2 - питатель с емкостью над фильерами, высота которой равна 15 мм.

Основным фактором уменьшения обрывности является температурная однородность расплава, поступающего из фидера 2 к фильерам 6. С увеличением температурной неоднородности увеличивается обрывность. С точки зрения лучевой непрозрачности расплава базальта с увеличением высоты расплава в фидере растет его температурный градиент по высоте и, следовательно, его температурно-вязкостная неоднородность. Поэтому заявляемый способ предусматривает как можно меньший столб расплава над заборным отверстием 5, обеспечивающий устойчивое заполнение емкости 7 питателя 1 расплавом 3. Экспериментальным добором высоты h1 уровня расплава над заборным отверстием 5 установлено, что максимальное его значение равно 25 мм. При этом общая высота Н столба расплава при высоте емкости 7 питателя 1 h2=30 мм не должна превышать 60 мм.

Таким образом, в сравнении с прототипом путь поступления расплава из фидера 2 к фильерам 6 уменьшается до 60 мм, т.е. на 650-700 мм. При высоте емкости 7 питателя 1 h2=15 мм общая высота Н расплава не должна превышать 45 мм.

При проведении экспериментов с добором оптимальной высоты слоя расплава h1 над заборным отверстием выявлено, что при высоте менее 5 мм емкость питателя не успевает наполняться расплавом, что приводит к интенсивной обрывности. При дальнейшем увеличении высоты слоя расплава до 5 мм и выше наблюдается наименьшая обрывность.

Установлено, что удовлетворительная обрывность наблюдается при высоте h1 в пределах 5-25 мм. Дальнейшее увеличение высоты h1, например, до 40 мм и более приводит к возрастанию обрывности.

Отсутствие в заявленном способе струйного питателя упрощает ведение процесса, поскольку отпадает необходимость в регулировании лишнего параметра - силы электрического тока для нагревания его трубки. Кроме того, в заявляемом способе уменьшаются затраты платинородия, электроэнергии и потребность в электрооборудовании.