Основные физико-технические характеристики гранулированного пеностекла

| Насыпная плотность, кг/м3 | 170-350 |

| Прочность на сжатие в цилиндре, МПа | 0,8-4,0 |

| Водопоглощение, % | 1.5-5 |

| Температура эксплуатации, °С | от -200 до +450 |

| Коэффициент теплопроводности, Вт/м °С | 0,05-0,1 |

| 0,03-0,06 |

Рис. Гранулированное пеностекло

Альтернативы пеностекла

Синтез теплоизоляционного материала с использованием недефицитного природного сырья можно получить с помощью трепела.Главным направлением исследования было изучение возможности максимального замещения в шихте синтетических материалов природными, что позволило бы уменьшить энергозатраты при промышленном производстве за счет исключения стадии стекловарения. На сегодняшний момент этому способу энергосбережения практически не уделяется внимания. В тех редких случаях, когда природные материалы пробуют применять при производстве пеностекла, их используют либо в небольшом количестве в качестве наполнителя в традиционной пеностекольной шихте, либо в качестве компонента шихты при варке стеклогранулята. И в том и другом случае они ухудшают свойства конечного продукта, а полученное таким образом пеностекло не в состоянии конкурировать с традиционными промышленными аналогами даже по низкой цене: выигрыш по энергозатратам чрезвычайно низок. В результате укоренилось мнение, что экономия на сырьевых материалах не является эффективным способом снижения себестоимости пеностекла и предпочтение следует отдавать специально сваренному стеклу, которое, несмотря на крайне нерациональное расходование тепла при его производстве, способно обеспечить достаточно высокий процент выпуска товарной продукции.

Важно не только максимально использовать дешевое природное сырье, но и добиться высокого качества готовых изделий. В связи с этим в синтезируемых композициях трепел является не основой вспененного материала, а активным наполнителем. Стабильность физико-химических и технологических свойств при этом обеспечивалась специально навариваемым стеклом - силикат-глыбой, выступающей в роли межструктурного модификатора.

Повышенное содержание щелочей, с одной стороны, снижает температуру варки стекла, а с другой - делает его химически активным при сравнительно низких температурах, что позволяет полностью растворить компоненты трепела в силикатном расплаве уже в ходе вспенивания. В результате, синтез силикатного расплава с заданными свойствами и его вспенивание происходит одновременно, без промежуточных стадий, сопровождаемых большими теплопотерями.

Увеличение доли трепела существенно повышает вязкость силикатного.

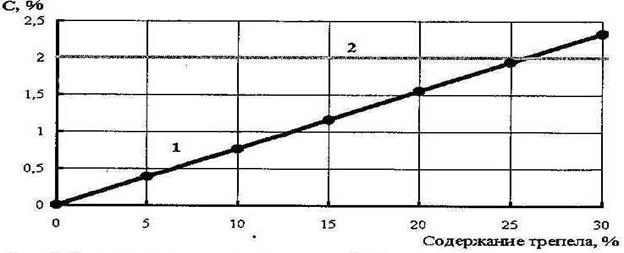

Полученные образцы исследуются в соответствии с требованиями, предъявляемыми к теплоизоляционным строительным материалам. Минимально необходимое количество трепела, при котором расплав насыщается его компонентами до концентрации, обеспечивающей нерастворимость охлажденной силикатной матрицы, соответствует процентному содержанию трепела в исходной шихте, равному 25% (рис.1). Модуль получающегося натрий-калиевого силиката также превышает максимально допустимый для растворимых силикатов.

Рис.1. Зависимость концентрации модифицирующих компонентов от содержания трепела в исходной шихте: 1 – суммарная концентрация AL2O3 и Fe2O3 в трепельном алюмосиликате; 2 – максимально допустимое суммарное содержание AL2O3 и Fe2O3 в растворимом натрий–калиевом силикате.

Дальнейшее повышение доли трепела в композиции приводит к росту вязкости силикатного расплава и, соответственно, температурного интервала вспенивания. При содержании трепела на уровне 50% температура вспенивания достигает величины tвсп = 890°С. Это делает невозможным использование традиционных углеродных газообразователей, обеспечивающих получение качественного пеностекла, и существенно усложняет технологический процесс.

В соответствии с оптимальным температурным интервалом вспенивания выбираются газообразователи, обеспечивающие максимальный прирост парциального давления газовой фазы при благоприятном для вспенивания значении вязкости расплава. Для композиций с содержанием трепела до 40% допустимо применение карбонатных и более низкотемпературных газообразователей. Применение углеродных газообразователей рационально при содержании трепела в композициях от 35%.

В соответствии с типом применяемого газообразователя были выбираются температурные диапазоны вспенивания: до 700°С с использованием в качестве газообразователя органических порообразователей; до 770°С с использованием карбонатных порообразователей и до 870°С с использованием технического углерода.

При использовании углеродсодержащих композиций высокая температура вспенивания позволяет получить химически стойкие изделия без выдержки, тогда как при температуре вспенивания около 700...720°С требуется выдержка не менее 1 часа. Таким образом, в результате испытаний был получен новый материал - пеноалюмосиликат на основе трепела, по основным эксплуатационным свойствам не уступающий пеностеклу. Высокое содержание в исходной шихте природных материалов позволяет существенно сократить использование специально навариваемого стекла при стабильно высоком качестве готовых изделий. Пеноалюмосиликат обладает всеми положительными свойствами пеностекла (низкая плотность и теплопроводность, высокая прочность, температурная и химическая устойчивость, водонепроницаемость). Это в сочетании с более низкой ценой дает возможность использовать его для тепловой изоляции как стен и перекрытий, так и трубопроводов систем теплоснабжения, что позволяет существенно упростить технологию получения силикатных пеноматериалов с одновременным снижением себестоимости готовых изделий.