Я система делит твердые фазы на две большие группы

(наиболее часто используемая система классификации)

| Твердые растворы имеют три структурных типа: -замещения (атомы растворенного металла в некоторых узлах кр.решетки растворителя- -a или g железа – {Ni, Co,Mn,Cr,V}-образуют неограниченные твердые растворы; Al, Si, Ti, Cu, Mo, Nb, W, Ta, Be, Ta, Zr, Hf, Pb- образуют твердые растворы ограниченной растворимости); -внедрения (атомы растворенного элемента в междуатомных промежутках кристаллической решетки аустенита. Растворимость атомов внедрения увеличивается с уменьшением размера атомов, т.е. увеличивается в ряду- B, C, N, O, H); -вычитания (на основе химических соединений- напр. вьюстит) | Металлические соединения: -электронные соединения (фазы a и b латуни, фазы Юм-Розери и т.д.); -фазы внедрения (металл-неметалл- TiC; NbC; WC; TaN др.); - s- фазы (известно более 20 двойных и тройных фаз в системах Co-Cr; Fe-V; Ni-V; V-Mn; Cr-Mn; Fe-Cr-Co и др.) и родственные им соединения (интерметаллические соединения -s фазы, и родственные образования p, m, R, c- фазы, охрупчивающие металл); -фазы Лавеса (интерметаллические соединения типа АВ2; MgZn2 MgCu2 и т.д.- снижают пластичность и вязкость ) |

2-я система подразделяет твердые фазы на три группы:

(эта классификация используется редко)

| Твердые растворы | Промежуточные фазы (в эту подгруппу входят комплексы металлических соединений из 1 системы) | Химические соединения |

Фазы внедрения – это соединения металлов с неметаллами (Ti-C; Nb-C; Ta-N , т.е. карбиды, нитриды, бориды, оксиды, гидриды и др.), в которых велика концентрация металла и имеет место упорядоченное расположение атомов неметалла. Фазы внедрения образуются на основе химических соединений с углеродом, кислородом, водородом, азотом. Химическая связь в фазах внедрения носит, в основном, металлический характер.

Свойства металлов и сплавов определяются их химическим и фазовым составом, распределением и морфологией фаз и степенью их дефектности.

При проведении термической обработки используются фазовые и структурные превращения, которые и предопределяют комплекс свойств металлоизделий.

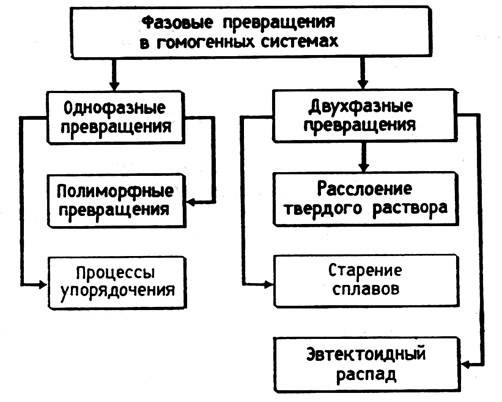

Фазовые превращения, протекающие в твердом состоянии при нагреве и охлаждении, сложны и многообразны. Это затрудняет выработку и принятие единой схемы систематизации твердофазных превращений. Поэтому часто в основу классификации берется сравнение состава и структуры фаз до и после превращения (рис.19).

К фазовым превращениям,протекающим без изменения состава (т.е. однофазные превращения), относятся процессы упорядочения и полиморфные переходы.

При упорядочении структура фазы или сохраняется, или несколько деформируется. Атомы лишь обмениваются местами, причем эти диффузионные смещения атомов обычно невелики.

При полиморфном(аллотропическом) превращении твердого раствора образуется фаза с иной структурой. В чистых металлах и стехиометрических соединениях такие переходы осуществляются обычно бездиффузионными механизмами (например, мартенситное превращение). В сплавах переход может осуществляться диффузионным путем.

Рис.19. Классификация твердофазных превращений

(Е.М. Соколовская и Л.С. Гузей)

К фазовым переходам, происходящим с изменением состава исходной фазы(т.е. получение многофазных систем), относятся: расслоение твердого раствора; старение и отпуск сплавов, а также и растворение выделившихся фаз в твердом растворе (только по диффузионному механизму); эвтектоидный распад и образование твердого раствора из эвтектоидной структуры только по диффузионному механизму.

При расслоении твердого раствора образуются две фазы с той же структурой, но различные по составу. Подобное превращение может происходить по беззародышевому образованию двух фаз, называемом спинодальным распадом.

В зависимости от химического состава стали и параметров термической обработки распад переохлажденного аустенита по диффузионному механизму может происходить по эвтектоидной реакции с образованием перлита - механической смеси из двух составляющих - феррита и цементита, практически одновременно образующихся из твердого раствора при переохлаждении (нормальный механизм распада аустенита), или в случае реализации абнормального механизма распада – с раздельным образованием феррита и цементита.

Если при распаде пересыщенных твердых растворов одна из фаз имеет ту же структуру, что и исходная, а вторая – иную, то такие переходы называются ста-

Рениеиотпуск .

К таким переходам относят также и превращения типа “порядок-беспорядок”; концентрационное растворение - гомогенизация.

Все виды термических обработок, в процессе которых обязательно реализуются полиморфные превращения, называются термическими обработками с полиморфным превращением и они обязательно предполагают фазовую перекристаллизацию металла или сплава.

Если в процессе обработки не происходит фазовой перекристаллизации, а структура видоизменяется, то такие виды называются термической обработкой без фазовой перекристаллизации. К процессам термической обработки без фазовой перекристаллизации относятся: полигонизация, сфероидизация, рекристаллизация, гомогенизация твердого раствора по рекристаллизационному механизму и др.

Изучающим дисциплины, связанные с обменом энергией или веществом как внутри систем, так и между системами, следует помнить, что до настоящего времени мы еще формируем свои представления об окружающем нас мире на основании представлений, которые были сформулированы наукой 19-20 веков и рассматривающей взаимосвязь явлений на принципах равновесности природных процессов, их обратимости, линейности и предсказуемости (прогнозируемости). В равновесном состоянии любое взаимодействие внутри системы в одну сторону должно компенсироваться таким же по величине, но обратным по направлению воздействием. Такие системы, которые мы ранее рассматривали как идеальные, описываемые вторым началом термодинамики и которым присущи обратимые процессы в равновесных условиях, в действительности практически не существуют. Открытия последних десятилетий прошлого столетия в различных областях знаний в очередной раз подтверждают, что мы живем в мире, который не стационарен, он беспрерывно пульсирует и эволюционирует на основе автоволновых самоорганизующихся процессов, в этом мире нет практически закрытых, изолированных систем – они все обмениваются с окружающей средой энергией и часто материей (т.е. являются открытыми). В этих реальных системах наряду с детерминизмом (порядком) возникает динамический хаос или состояние неустойчивости, точки бифуркации, после которых возникают новые самоорганизованные и более сложные структуры. Это относится как к техническим, так и к биологическим и социальным системам.

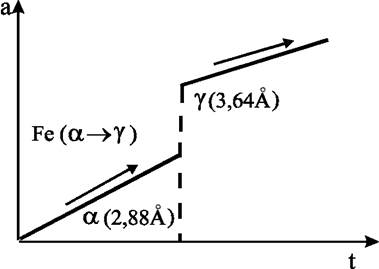

Таким примером нелинейности развития материаловедческой системы является фазовый переход в железе из состояния с ОЦК решеткой через точку бифуркации к качественно новому состоянию системы с решеткой ГЦК (рис. 20), т.е. система претерпевает явление самоорганизации в результате внешнего энергетического воздействия (термической обработки).

Рис.20.Пример скачкообразного фазового перехода от системы с ОЦК

решеткой к системе с ГЦК решеткой в железе при переходе через

неустойчивое состояние (точку бифуркации) [Тушинский Л.И.].

Поэтому появление в 70-х годах прошлого столетия нового междисциплинарного подхода к изучению мира – теории самоорганизации новых структур в природе и обществе (синергетики) и др., привело к бурному развитию целого ряда новых теорий и направлений в математике, физике, механике, материаловедении и др. науках. Так, например, на стыке математики, кибернетики, моделирования, общего естествознания возникла нелинейная динамика, одна из новых наук, изучающая сложные динамические системы, которые претерпевают в процессе существования плавное эволюционное развитие, хаотическое состояние и через точки бифуркации скачки и катастрофы, приводящие их к новым качественным состояниям. Становиться очевидным, что реальная структура материалов и их действительные свойства определяются не идеальными условиями и схемами, в которых мы привыкли их рассматривать и изучать, а скорее степенью их отклонения от идеального состояния, т.е. наличием в них дефектов. Так возникла и общая теория дефектов, имеющая свои критерии в каждой специальности. Поэтому и в металловедении и термической обработке металлов и сплавов приобретает важнейшее направление исследование дефектов кристаллического строения металлов и сплавов, определяющих конечный уровень их свойств. Одним из новых направлений в металловедении и материаловедении является возможность количественной оценки реальной структуры металлов и материалов на основе фрактальной размерности, имеющей дробные значения. Фрактал – это объект с дробной, фрактальной размерностью, понятие о которых сформулировал и применил Бенуа Мандельброт, основываясь на ранее описанных в математике дробных размерностях Хаусдорфа-Безековича. Таких примеров, подтверждающих вышеизложенное, можно привести достаточно много.

ЛИТЕРАТУРА

1. Курдюмов Г.В., Утевский Л.М., Энтин Р.Т. Превращения в железе и стали.– М.:, Наука, 1977.-236 с.

2. Металловедение и термическая обработка стали. Справочное изд. перераб. и доп. В 3-х томах.\Под ред. М.Л Бернштейна.– М.: Металлургия, 1983.

3. Новиков И.И. Теория термической обработки металлов.4-е изд.-М.:Металлургия,1986.—480 с.

4. Гуляев А.П. Металловедение. 5-изд.–М.: Металлургия, 1977.—647 с.

5. Новиков И.И., Строганов Г.Б, Новиков А.И. Металловедение, термообработка и рентгенография: Учебник для вузов – М.: МИСИ, 1994.-480 с.

6. Термическая обработка стали и металлопроката: Учебник для студентов высших технических заведени /Большаков В.И., Долженков И.Е.. Долженков В.Е .– Днепропетровск: Gaudeamus ,2002.-271 с.

7. Технология термической и комбинированной обработки металлопродукции: Учебник для студентов высших технических заведений /Большаков В.И., Долженков И.Е.. Долженков В.Е. –Днепропетровск: Gaudeamus ,2002.-390 с.

8.. Бунин К.П, Малиночка Я.Н., Таран Ю.Н. Основы металлографии чугуна.– М.: Металлургия, 1969.-416 с.

9. Рекристаллизация металлов и сплавов. 2-е изд. Горелик С.С. – М.: Металлургия, 1978.–568 с.

10. Баранов А.А. Фазовые превращения и термоциклирование металлов К.:Наукова думка, 1974.– 231 с.

11. Колачев Б.А, Елагин В.И., В.А. Металловедение и термическая обработка цветных металлов и сплавов. – 3-е изд. перераб и доп..–М: МИСИС.2001–-416 с.

12..Вульф Б.К. Термическая обработка титановых сплавов. – М.: Металлургия, 1969.– 376 с.

13. Лысак Л.И., Николин Б.И. Физические основы термической обработки стали.–Техника, 1975.– 304 с.

14. Дьяченко С.С. Образование аустенита в железоуглеродистых сплавах.–М.: Металлургия,1982.– 128 с.

15. Материаловедение: Учебник для вузов /Б.А. Арзамасов, В.И. Макарова, Г.Г. Мухин и др.; Под общ.ред. Б.А.Арзамасова–3 изд.– М.: Изд-во МГТУ им.Баумана, 2002.– 648 с.

16. Основы термической обработки стали: Учебное пособие /0-75 М.А. Смирнов, В.М. Счастливцев, Л.Г. Журавлев. –М.: Наука и технология, 2002.– 519 с.

17. Старение металлических сплавов. Чуистов К.В. –Киев: Наукова думка, 1985.– 232 с.

18. Машиностроение. Энциклопедия /Ред. совет К.В. Фролов и др. –М:Москва М38 Машиностроение. Стали. Чугуны. Т.П-2 / Г.Г. Мухин А.И. Беляков, Н.Н. Александров и др. Под общ. ред О.А. Банных. 2001.– 784 с.

19. Тушинский Л.И. Структурная теория конструктивной прочности материалов: Монография .–Новосибирск: Изд-во НГТУ, 2004.– 400 с.

20. Энциклопедический справочник термиста-технолога: В 3 томах; /Масленков С.Б., Ляпунов А.И., Зинченко В.М. и др. Под общ. ред. Масленкова С.Б. –М.: Наука и технологии, 2003.– 392 с.

21. Башнин Ю.А., Цурков В.Н., Коровина В.М. Термическая обработка крупногабарит-ных изделий и полуфабрикатов на металлургических заводах.– М.: Металлургия, 1985.– 176 с.

22. Химико-термическая обработка металлов и сплавов. Справочник. /Борисенок Г.В, Васильев Л.А и др. –М.: Металлургия, 1981.– 424 с.

23. Электрохимико-термическая обработка металлов и сплавов. /Кидин И.Н., Андрюшечкин В.И и др. –М.: Металлургия, 1978.– 320с

24. Арзамасов Б.Н. Химико-термическая обработка металлов в активированных средах. –М.: Металлургия, 1979.– 224 с.

25. Лахтин Ю.М, Арзамасов Б.Н. Химико-термическая обработка металлов. –М: Металлургия,1985.– 256 с.

26. Пастух И.М. Теория и практика безводородного азотирования в тлеющем разряде.–Харьков: ННЦ ХФТИ, 2006 – 364 с.

27. Вакуумно-дуговые устройства и покрытия. /Андреев А.А., Саблев Л.П. и др.–Харьков: ННЦ ХФТИ, 2005.–236 с.

Дополнительная литература

1. Григорович В.К. Электронное строение и термодинамика сплавов железа.– М.: Наука, 1970.– 292 с.

2. Основы физической химии. Ж. Фичини, К. Лапброзо-Бадер, Ж.-К. .Денезе. Пер. с франц. , М.: Мир, 1972.– 100 с.

3.Карякин Н.В Основы химической термодинамики. Учебное пособие для вузов.–М.: Издательский центр “Академия”, 2003.– 464 с.

4. Физическая химия. В 2 кн. Кн.1 Строение вещества. Термодинамика: Уч.для вузов /Краснов К.С., Воробьев Н.К., Годнев И.Н. и др. Под ред. К.С. Краснова –3-е изд., испр. –М.: Высш. школа, 2001.– 512с.

5.. Соколовская Е.М и Гузей Л.С.. Металлохимия: –М.: Изд. Моск. ун-та, 1986.– 264 с.

6. Л. Ван Флек. Теоретическое и прикладное материаловедение. Пер. с англ – М.: Атомиздат, 1975.– 472 с.

7. Сторонкин А.В. Термодинамика гетерогенных систем. Части 1 и 2. Изд. Ленинградского университета., 1967.

8. Глаголев К.В., А.Н. Морозов. Физическая термодинамика: Учебное пособие –М.: Изд. МГТУ им. Баумана, 2004.– 272 с.

9. История развития диаграммы железо-углерод /Е. Тыркель. –Пер. с польского. Под ред. И.И Сидорина., М.: Машиностроение, 1968.– 280 с.

10. Энциклопедический словарь по металлургии. Гл. редактор Лякишев Н.П. –В 2-х томах.–М.: Интермет Инжиниринг,– 2000.

ПРИЛОЖЕНИЯ

Для эффективного изучения дисциплины «Термическая обработка металлов» рекомендуется вначале изучить материалы, изложенные в методическом пособии (часть 1), ответить на контрольные вопросы (Приложение 1), а после этого перейти к изучению классификации видов термической обработки и подробному изучению особенности каждого вида термической и комбинированной обработки металлов (методическое пособие, часть 2 и 3 и соответствующая литература).

Изучив основные положения дисциплины необходимо выполнить индивидуальное контрольное задание (Приложение 2), которое для каждого студента включает три вопроса (соответствуют теоретическим, технологическим и практическим аспектам дисциплины).

Приложение 1

1. Дать определение свойству, обусловливающему способность металла существовать в различных кристаллических модификациях ?

2. Назвать полиморфные модификации (фазы) железа и температурные интервалы их существования.

3. Назвать внешние факторы, которые могут приводить к изменению фазового состава железоуглеродистых сплавов.

4. Назвать виды структур, образующихся в сталях и чугунах. Дать им определение.

5. Какие из полиморфных модификаций железоуглеродистых сплавов являются ферромагнитными, а какие парамагнитными.

6. Назвать температуру перехода железоуглеродистых сплавов из ферромагнитного в парамагнитное состояние. Как называется эта точка, температура которой соответствует изменению магнитного состояния сплава. Для каких структурных составляющих характерно это явление. Указать температуру этой точки и для цементита.

7. Назвать критические точки и температуры им соответствующие, при которых в сталях происходят фазовые превращения (при нагреве и охлаждении). В чем отличие при обозначении этих точек и какой физический смысл в этом отличии?

8. Указать, при каких условиях охлаждения построены стабильная и нестабильная (метастабильная) диаграмма «железо - углерод». В каком состоянии находится углерод в железоуглеродистых сплавах при рассмотрении каждой из названных диаграмм состояния ?

9. Указать, какую информацию возможно получить в отношении фазового и структурного состояния стали или чугуна при рассмотрении диаграммы «железо-углерод».

10. Указать вид диаграмм распада переохлажденного аустенита, при рассмотрении которых можно с достаточной вероятностью определить структурное состояние металла в определенном температурном интервале при ускоренном или изотермическом охлаждении.

11. Указать концентрацию углерода в аустените сталей 10, 20, 30, 40,50, 60, У8, У10, Х12М и назвать буквенную аббревиатуру линии, при нагреве выше которой структура указанных сталей будет состоять из аустенита. Какое максимальное количество углерода может быть в твердом растворе (аустените) сталей, а какое у чугунов ?

12. Указать концентрацию углерода в феррите малоуглеродистых сталей при температуре, соответствующей точке А1 и при комнатной (при медленном охлаждении). Назвать температурный интервал и максимальную концентрацию углерода в феррите малоуглеродистых сталей в условиях ускоренного охлаждения.

13. Дать определение одной из структурных составляющих сталей – перлиту, назвать другие производные этой структуры и их отличие от перлита. Указать температурные интервалы их образования при диффузионном распаде аустенита (на примере изотермической или термокинетической диаграммы распада аустенита).

14. Дать определение структурам, образующимся при промежуточном распаде аустенита в процессе его переохлаждения, указать их отличие по морфологии и свойствам. Указать температурные области образования разновидностей промежуточных структур (на примере диаграмм распада аустенита).

15. Дать определение структурной составляющей – мартенситу. Назвать основные виды мартенсита по морфологическим признакам. Назвать критические точки, соответствующие началу и концу образования мартенсита при закалке сталей. Нарисовать график зависимости температуры этих точек от содержания углерода в стали.

16. Что такое остаточный аустенит и при каких условиях он содержится в сталях в виде структурной составляющей при комнатной температуре? В каких сталях в структуре может присутствовать при комнатной температуре остаточный аустенит после закалки на мартенсит ?

17. Дать определение наследственно крупнозернистым и наследственно мелкозернистым сталям. Объяснить, чем отличается начальный размер зерна аустенита от действительного. Какой размер зерна аустенита определяет степень дисперсности вторичной структуры стали после ее охлаждения из однородного аустенитного состояния и ее эксплуатационные свойства.

18. Дать определение цементиту и указать виды цементита, которые присутствуют в сталях при определенных температурных условиях.

19. Пояснить суть явления перекристаллизации аустенита за счет фазового наклепа. Объяснить суть процессов при температурах аустенитизации сталей, соответствующих точке b Чернова.

20. Рассказать, какие особенности структурного состояния и физико-механических свойств присущи холоднодеформированному металлу и какими эксплуатационными свойствами обладает такой металл. Какие процессы структурообразования происходят в холоднодеформированном металле при нагреве до температуры АС1.

Приложение 2

(дать подробные письменные ответы на вопросы для индивидуальной

контрольной работы, которые необходимо получить у лектора)

1. Классификация видов термической и комбинированных обработок. Назначение и основные параметры режимов структурных обработок.

2. Превращения в сплавах на основе железа при нагреве до однородного аустенитного состояния. Рост зерна аустенита при нагреве и влияние размера зерна на свойства стали.

3. Диффузионное (перлитное) превращение аустенита при охлаждении сталей. Диаграммы изотермического превращения аустенита при переохлаждении и термокинетические диаграммы фазовых превращений при непрерывном охлаждении сплавов.

4. Превращения в сплавах на основе железа при различных степенях переохлаждения. Промежуточное (бейнитное) превращение аустенита, его особенности, морфологические типы структур.

5. Превращения в сплавах на основе железа при различных степенях переохладения аустенита. Мартенситное (сдвиговое) превращение аустенита, его основные особенности, морфологические типы структур.

6.Закалка железоуглеродистых сплавов. Критическая скорость охлаждения, понятия «закаливаемость» и «прокаливаемость», теоретические и практические методы определения прокаливаемости. Закалочные напряжения.

7.Охлаждающие среды (без изменения агрегатного состояния и с изменением агрегатного состояния в процессе охлаждения изделий – кривые охлаждения с указанием стадий охлаждения) и параметры закалочного охлаждения.

8. Факторы, влияющие на мартенситное превращение в углеродистых сталях (концентрация углерода, положение точек Мн и Мк, скорость охлаждения, внешнее воздействие на переохлажденный аустенит).

9. Особенности мартенситного превращения в легированных сталях и сплавах.

10. Структурная наследственность в сталях и перекристаллизация аустенита. Смысловое значение температур, соответствующих точке b Чернова. Методы предотвращения негативных последствий структурной наследственности.

11.Водород в сталях и способы борьбы с водородным охрупчиванием. Флокены и противофлокенная обработка (ПФО) сталей и сплавов.

12. Отпуск сталей и сплавов, закаленных на мартенсит. Назначение и виды отпуска. Структура и свойства, которые формируются в закаленном металле при отпуске в различных температурных интервалах.

13. Особенности структурообразования в мартенсите углеродистых сталей при отпуске (4 превращения при отпуске). Влияние легирования на процессы при отпуске сталей.

14. Отпускная хрупкость и ее виды. Причины, вызывающие явления отпускной хрупкости и меры борьбы. Критерии оценки охрупчивания металла.

15. Старение сплавов. Закалочное и деформационное старение. Назначение, виды, типы режимов старения.

16. Комбинированные обработки сплавов. Термомеханическая обработка сталей на примере:

-высокотемпературной термомеханической обработки (ВТМО) и ее разновидностей ( контролируемая прокатка и др.);

-низкотемпературная термомеханическая обработка (НТМО);

Основные особенности изменения структуры и свойств металлов при горячей и холодной обработке давлением и последующем термическом воздействии.

17. Механико-термическая обработка (МТО), особенности такой технологии и процессов структурообразования при ее реализации.

18. Мартенситно-стареющие стали (МСС), особенности химического состава, термической и комбинированной обработок, процессов структурообразования.

19. ПНП-стали(пластичность, наведенная превращением) и их комбинированная обработка. Особенности химического состава, термической и комбинированной обработок, процессов структурообразования

20. Особенности процессов структурообразования в стали Гадфильда при термической обработке и при последующей ее эксплуатации.

21. Карбидостали. Особенности технологии производства и термической обработки.

22. Назначение и общие закономерности диффузионного насыщения поверхности металлоизделий. Методы ХТО.

23. Цементация стали, основные параметры термической обработки сталей при и после цементации.

24. Азотирование стали. Особенности химического состава и режимов термической обработки сталей, подвергаемых азотированию.

25. Нитроцементация и цианирование. Особенности химического состава и режимов термической обработки сталей, подвергаемых этим видам диффузионного насыщения.

26. Ионная ХТО сплавов (на примере ионного азотирования).

27. Перечислить виды отжигов 1-го рода. График гомогенизационного (диффузионного) отжига на примере конкретной легированной стали. Назначение и особенности процессов структурообразования в сталях при этом отжиге.

28. Перечислить виды отжигов 1-го рода. График рекристаллизационного отжига (указать возможный температурный интервал) на примере сталей для глубокой вытяжки. Назначение и особенности процессов структурообразования в сталях при этом отжиге.

29. Перечислить виды отжигов 1-го рода. График дорекристаллизационного отжига (указать возможный температурный интервал). Назначение и особенности процессов структурообразования в сталях и сплавах при этом отжиге.

30. Перечислить виды отжигов 1-го рода. График отжига для уменьшения напряжений (указать возможный температурный интервал). Назначение и особенности процессов структурообразования в сталях и сплавах при этом отжиге.

31. Перечислить виды отжигов П-го рода. График полного отжига на примере конкретной стали. Назначение и особенности процессов структурообразования в сталях при этом отжиге.

32. Перечислить виды отжигов П-го рода. График неполного отжига на примере конкретной стали. Назначение и особенности процессов структурообразования в сталях при этом отжиге.

33. Перечислить виды отжигов П-го рода. График изотермического отжига на примере конкретной легированной стали. Назначение и особенности процессов структурообразования в сталях при этом отжиге.

34. Перечислить виды отжигов П-го рода. График сфероидизирующего отжига на примере конкретной стали. Назначение и особенности процессов структурообразования в сталях при этом отжиге. Назвать виды обработок, используемых на практике и предшествующих сфероидизирующему отжигу для повышения его эффективности.

35. Перечислить виды отжигов II-го рода. График нормализационного отжига на примере конкретной стали. Назначение и особенности процессов структурообразования в сталях при этом отжиге.

36. Перечислить виды отжигов П-го рода. График графитизирующего отжига (для сталей), указать особенности химического состава сталей, подвергаемых такому отжигу. Назначение и особенности процессов структурообразования в сталях при этом отжиге.

37. Перечислить виды отжигов П-го рода. График процесса обработки - патентирования. Назначение и особенности процессов структурообразования в сталях при этом виде обработки.

38. Перечислить виды отжигов П-го рода. График отжига сталей для предупреждения флокенообразования. Причины флокенообразования, назначение ПФО и особенности процессов структурообразования в сталях при этом отжиге.

39. Классификация способов закалки металлов:

-по способу нагрева металла до температуры аустенитизации;

-по типу используемой закалочной среды;

-по режиму охлаждения при закалке.

Привести график режима непрерывной закалки с параметрами для конкретной марки стали, указать ход процесса структурообразования при переохлаждении от температуры аустенитизации и до температуры охлаждающей среды.

40. Классификация способов закалки металлов:

-по способу нагрева металла до температуры аустенитизации;

-по типу используемой закалочной среды;

-по режиму охлаждения при закалке.

Привести график режима изотермической закалки с параметрами для конкретной марки стали, указать ход процесса структурообразования при переохлаждении от температуры аустенитизации и до температуры цеха.

41. Классификация способов закалки металлов:

-по способу нагрева металла до температуры аустенитизации;

-по типу используемой закалочной среды;

-по режиму охлаждения при закалке.

Привести график режима ступенчатой закалки с параметрами для конкретной марки стали, указать ход процесса структурообразования при переохлаждении от температуры аустенитизации и до температуры цеха.

42. Классификация способов закалки металлов:

-по способу нагрева металла до температуры аустенитизации;

-по типу используемой закалочной среды;

-по режиму охлаждения при закалке.

Привести график режима закалки с обработкой холодом с параметрами для конкретной марки стали, указать ход процесса структурообразования при переохлаждении от температуры аустенитизации и до температуры охлаждающей среды. Указать для каких сталей применяется такой вид обработки и привести график зависимости положения температур Мн и Мк от концентрации углерода в стали.

43. Нарисовать график процесса, называемого «улучшением» с параметрами для конкретной марки стали. Указать ход процесса структурообразования при переохлаждении от температуры аустенитизации и до температуры охлаждающей среды при закалке и последующем отпуске.

44. Упрочняющая термическая обработка цельнокатаных железнодорожных колес с предварительной ПФО.

45. Упрочняющая термическая обработка железнодорожных бандажей.

46. Термическая обработка железнодорожных осей.

47. Упрочняющая термическая обработка железнодорожных рельсов широкой колеи.

48. Термическая обработка стрелочных переводов.

49. Термическая обработка труб нефтяного сортамента (бурильных, обсадных, муфтовых, насосно-компрессорных). Классификация труб по группам прочности на основании отечественных стандартов и API 5CT.

50. Термическая и термомеханическая обработка арматурного проката. Классификация арматурного проката по группам прочности на основании отечественных стандартов.

51. Термическая обработка стальной проволоки.

52. Термическая обработка труб большого диаметра для магистральных трубопроводов. Классификация труб по группам прочности на основании отечественных стандартов.

53. Термическая обработка баллонов различного назначения.

54. Термическая и термомеханическая обработка толстолистового проката.

55. Термическая обработка холоднокатаных листов и полосы.

56. Термическая обработка помольных тел.

57. Упрочняющая термическая обработка штампов горячего деформирования (на примере молотовых штампов из полутеплостойких сталей). Марочный состав сталей различной теплостойкости, используемых для изготовления инструмента горячего деформирования.

58. Упрочняющая термическая обработка штампов горячей высадки (на примере конкретной марки стали).

59. Упрочняющая термическая обработка штампов (прессформ) литья под давлением (на примере штампов из конкретной стали).

60. Упрочняющая термическая обработка режущего инструмента из углеродистой стали (на примере конкретной марки стали).

61. Упрочняющая термическая обработка режущего инструмента из легированной стали (на примере конкретной марки стали).

62. Упрочняющая термическая обработка режущего инструмента из быстрорежущей стали (на примере конкретной марки стали).

63. Упрочняющая термическая обработка штамповых сталей для деформирования в холодном состоянии (на примере конкретной марки стали).

64. Термическая обработка рессор, пружин и других упругих элементов.

65. Термическая обработка зубчатых колес, шестерен и звездочек.

66. Термическая (или термомеханическая) обработка валов, полуосей.

67. Термическая обработка крестовин.

68. Термическая обработка картеров ведущих мостов автомобилей.

69. Термическая обработка стальных и чугунных коленчатых и распределительных валов двигателей внутреннего сгорания.

70. Термическая обработка деталей из ковкого чугуна.

71.Термическая обработка белого чугуна при получении ковкого чугуна.

72.Термическая обработка серого отбеленного чугуна.

СОДЕРЖАНИЕ

| Введение в дисциплину «Термическая обработка металлов»………………. | |

| Структура дисциплины, ее цель и решаемые задачи………………………... | |

| Основные процессы и явления, понятия, термины и определения…………. | |

| Теоретические основы фазовых и структурных превращений в металлах и сплавах при термической обработке………………………………………….. | |

| Литература……………………………………………………………………… | |

| Приложение 1………………………………………………………………….. | |

| Приложение 2………………………………………………………………….. |