Строение и свойства офсетного декеля

Резиновые материалы

Резины различных видов и марок относятся к группе эластичных материалов — эластомеров.Эластомеры в нормальных условиях обладают свойством высокоэластичности, т.е. способны сильно деформироваться под нагрузкой и восстанавливать форму и размеры после снятия нагрузки.

Резины подразделяются на формовые и неформовые.

Неформовая резина – это промежуточный продукт (полуфабрикат), так называемая сырая резина. Сырые резины выпускаются под номерами (10, 11, 14 и т. д.) в виде разнотолщинных пластин, покрытых тальком (для предохранения от слипания), в виде рулонов с тканевой прокладкой (из миткаля) или в виде шнуров.

Сыраярезина (иначе называют сырая каучуковая смесь или резиновая смесь) получается путем первичной переработки каучуковых смесей в резиносмесителях или на вальцах. Сырая резина изготавливается на основе натурального или синтетических каучуков. В состав резиновых смесей входит от 5 до 15-20 ингредиентов: каучук, вулканизирующий агент (чаще сера), ускорители вулканизации, наполнители, пластификаторы, активаторы вулканизации, стабилизаторы и др.

Синтетические каучукиполучают преимущественно анионной и ионно-координационной полимеризацией из мономеров – диенов с применением катализаторов, чаще литийорганических. В настоящее время выпускают несколько видов синтетических каучуков: бутадиеновый, бутадиен-стирольный, бутадиен-нитрильный, изопреновый (близкий по структуре и свойствам к натуральному), хлоропреновый, бутилкаучук и др. Для получения резин медицинского назначения применяется силоксановый (силиконовый) каучук, основная полимерная цепь которого состоит из атомов кремния и кислорода. Он термостоек и физиологически инертен. Химическое строение структурных звеньев различных каучуков приведено в табл. 31.

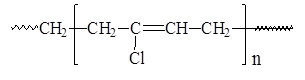

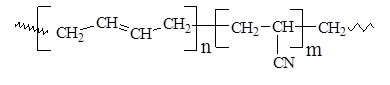

Таблица 31. Виды каучуков и строение их структурных звеньев

| Тип каучука | Структурное звено |

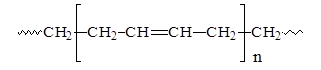

| Бутадиеновый (синтетический каучук бутадиеновый СКБ) |  |

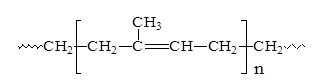

| Изопреновый (синтетический каучук изопреновый СКИ) и натуральный |  |

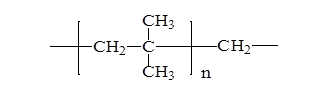

| Бутилкаучук БК, содержит до 5% изопреновых звеньев |  |

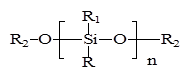

| Силиконовый СКТВ |  R, R1, R2 – алкил, арил, винил R, R1, R2 – алкил, арил, винил |

| Хлоропреновый |  |

| Бутадиен-нитрильный каучук (синтетический каучук нитрильный СКН, масло-, бензостойкий) |  |

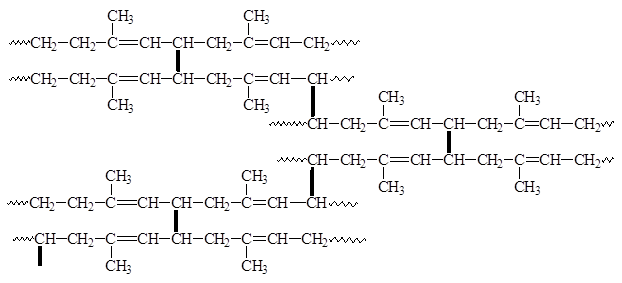

Превращение каучука или «сырой» каучуковой смеси (сырой резины) в эластичную резину (вулканизат) с необходимыми эксплуатационными свойствами осуществляют путем вулканизации при повышенной температуре. Процесс вулканизации (иначе прессования) резиновых изделий проходит в вулканизационных гидравлических прессах под давлением 10—30 МПа, при температуре +140 ¸ +1600С и времени 5-10 мин. При вулканизации протекает «сшивание» молекул каучука химическими связями в пространственную трехмерную сетку (смотри рисунок ниже). В результате чего получают материал, обладающий необходимыми эластическими и прочностными свойствами (прочность, упругость, твердость, сопротивление разрыву и т. д.).

(Здесь жирная черта – это поперечная химическая связь, которая может состоять из цепочки атомов серы, селена, теллура и др.)

Основным вулканизирующим (сшивающим) веществом служит сера; применяют также теллур и селен. Чем больше к каучуку добавляют серы, тем более твердым и менее эластичным получается эластомер. В современном производстве, помимо вулканизирующих агентов, широко применяют органические ускорители, присутствие которых снижает количество необходимой серы (до 2% вместо 10%) и температуру вулканизации. Существуют ультра-ускорители, благодаря которым вулканизация вместо температуры в +130 ¸ +150 0С протекает при комнатной температуре.

Морозостойкая резина, наполненная сажей, сохраняет свои свойства при температуре до минус 450С и ниже. Эксплуатационные свойства резин сильно зависят от типа каучука, времени вулканизации, состава резиновых смесей, наличия активного наполнителя (чаще сажи) и длительности хранения смесей и вулканизатов.

Резины на основе стереорегулярного бутадиенового каучука имеют большую прочность и износостойкость, чем резины на базе нерегулярных бутадиеновых каучуков.

Также эти резины на основе стереорегулярного бутадиенового каучука, наполненные сажей, обладают меньшей истираемостью, и большей эластичностью по сравнению с резинами на основе других каучуков.

Резины на основе стереорегулярного бутадиенового каучука отличаются более высокой водо-, озоностойкостью и стойкостью к воздействию ультрафиолетовых лучей.

Чем меньше полидисперсность и больше средняя молекулярная масса исходных каучуков, тем выше износостойкость резины.

Наполнитель (сажа) повышает светостойкость, тепло- и электропроводность резин.

Прочность при растяжении выше у резин на основе бутадиен-стирольного и натурального каучука. Прочность и износостойкость можно повышать благодаря использованию композиций стереорегулярного бутадиенового и бутадиен-стирольного каучуков.

Резины на основе бутадиенового каучука характеризуются низкой стойкостью к маслам, растворителям и топливу по сравнению с резинами на базе бутадиен-нитрильного, натурального и бутадиен-стирольного каучуков, а также уступают этим каучукам по газопроницаемости.

В промышленности возможен выпуск следующих видов резин (рис. 23)

Рисунок 23. Классификация резин

К резинам, предназначенным для изготовления отдельных групп изделий, предъявляют дополнительные требования, обеспечивающие выполнение изделиями их функционального назначения и надежность в работе.

В настоящее время в основном выпускается резина листовая трех марок: тепло-, морозо-, кислото-, щелочестойкую (ТМКЩ); ограниченно масло-, бензостойкую (ОМБ); повышенно-, масло-, бензостойкую (ПМБ), которые в свою очередь подразделяются по твердости применяемой резины: мягкая (М) для работы при температурах от -450С до +900С; средней твердости (С) — при температурах от —600С до +800С, повышенной твердости (П) — при температурах от -600С до +800С.

Свойства некоторых резин приведены в табл.32.

Таблица 32. Свойства резин, наполненных сажей, на основе разных каучуков

| Показатели | Натуральный | Бутадиеновый | Бутилкаучук | Бутадиен-нитрильный | Силиконовый |

| Плотность, кг/м3 | 960-980 | ||||

| Температура стеклования, 0С (отражает морозостойкость) | -65 | -70¸ -82 | - | -42 | -100 |

| Прочность при растяжении, МПа | 25-35 | 19,5-22 | 15-23 | 3-4 | 7-9 |

| Относительное удлинение,% | 600-850 | 480-650 | 400-850 | 500-700 | 400-600 |

| Коэффициент теплопроводности l, Вт/(м*К) | 0,28 | 0,28 | 0,19 | 0,18 | 0,17 |

| Коэффициент линейного термического расширения b*105, К-1 | 0,15 | 0,15 | 0,13 | 0,13-0,18 | - |

| Примечание – специфическое свойство | Выше прочность при растяжении | Низкая стойкость к маслам, растворителям и топливу. Высокая стойкость к истиранию, хорошая водо-, озоно- и светостойкость. | Ниже других коэффициент теплового расширения | Высокая стойкость к маслам, растворителям и топливу. Газопроницаемость ниже других резин | Высокая термостойкость и физиологическая инертность |

В упаковочной отрасли техническую листовую резину используют в основном для изготовления уплотнительных прокладок и колец для стеклянных банок, бутылей, бочек и других ёмкостей. Конкретное применение резин в упаковке и полиграфии следующее:

· Уплотнительные резиновые кольца для металлических и стеклянных банок (викельные кольца). Их изготавливают из синтетического бутадиенового каучука.

· Уплотнительные прокладки в стеклянные банки для домашнего консервирования. Выпускают на базе натурального каучука и синтетического бутадиенового каучука.

· Резиновые многооборотные эластичные затворы для стеклянных банок и стеклянных крышек, уплотнительные прокладки и укупорочные средства в пищевой промышленности. Производят из натурального каучука и бутилкаучука (бочки и емкости с соками, томат-пастами, джемом).

· Уплотнительные прокладки к металлическим корончатым крышкам для стеклянных бутылок. Их выпускают на базе высокомолекулярного полиизобутилена (бутилкаучука).

· При производстве липких лент на тканевой основе в качестве подложки (основы) применяют резинотканевый материал на основе натурального каучука.

Резиновые изделия изготавливают следующими способами: формованием, прессованием, штамповкой, экструзией и литьем под давлением.

Резину общетехнического назначения используют также для производства резинотканевых материалов в составе: липких лент, офсетного резинотканевого полотна, которое входит в конструкцию печатных устройств (офсетных декелей).

Строение и свойства офсетного декеля

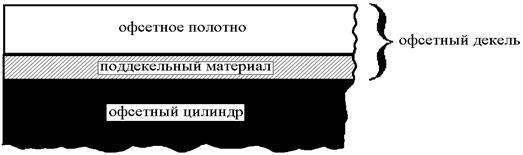

Декельная композиция (декель) – это упруго-эластичное покрытие на офсетном цилиндре, необходимое для контакта печатающих элементов формы с запечатываемым материалом.

Это покрытие состоит из офсетного резинотканевого полотна и поддекельного материала (поддекеля) (рис. 24).

|

Рис. 24. Строение офсетного декеля

Поддекельный материал

Поддекельный материал подкладывается под офсетную резинотканевую пластину. Он используется для обеспечения необходимого давления между формным и офсетным цилиндрами при их контакте. Существует несколько видов поддекельных материалов:

· калиброванный картон,

· полиэфирные (полиэстровые или лавсановые) пленки из ПЭТ,

· кирза,

· резинопробковые пластины,

· поддекельные однослойные резинотканевые полотна.

Все они различаются по жесткости. Для получения полужесткого декеля в качестве поддекельного материала обычно используется однослойная офсетная резинотканевая пластина, мягкого декеля – кирза, жесткого - калиброванный картон или лавсановая пленка.