Технические средства для охлаждения и осушения воздуха

Охлаждение воздуха.Основное внимание при использовании сжатого воздуха, особенно при бурении мерзлых пород, уделяют тому, чтобы они не растепляли стенки скважины. На выходе из компрессора воздух имеет высокую влажность и температуру от 40 до 60 0С, повышаясь до 80 0С при температуре атмосферного воздуха 30 0С. В результате этого в скважине возникают осложнения: слипание частиц шлама, образование сальников, прихваты снаряда.

Максимальная температура воздуха наблюдается на забое.

Для устранения осложнений подаваемый в скважину воздух сушат, используя адсорберы (с силикагелем) с регенератором (электронагревателем), поверхностные и забойные влагоотделители и охлаждают с помощью охлаждающих систем до – 10 0С.

Кроме того, осушению и охлаждению воздуха способствует дополнительный рессивер, устанавливаемый в сеть сразу же после компрессора.

Рессивер представляет собой трубу диаметром 50 мм с соплом на конце. Охлаждение происходит за счет расширения воздуха.

Из существующих приспособлений наиболее простым и дешевым является теплообменник с хладоносителем, работающим на принципе теплообмена воздуха от компрессора с холодным атмосферным воздухом, льдом или незамерзающими жидкостями с низкой температурой, помещенных в шурф, пройденный в мерзлоте.

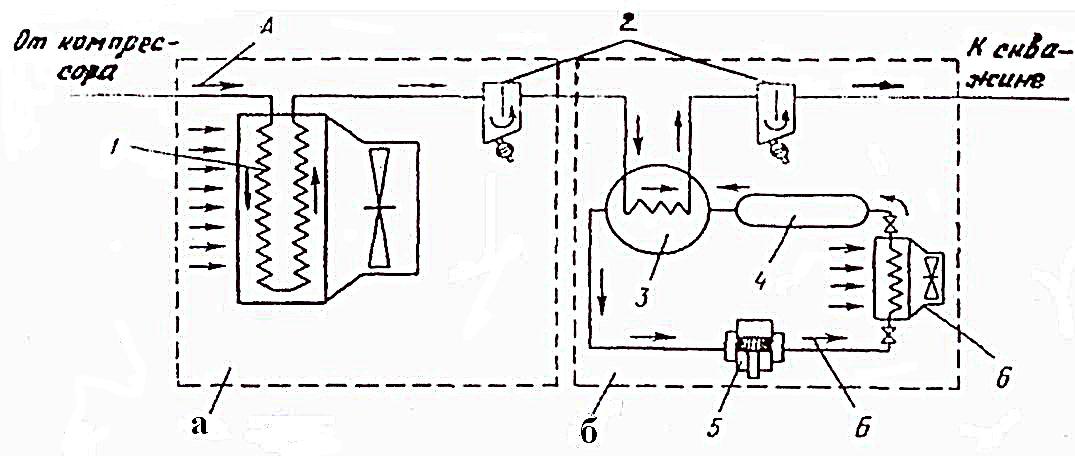

Летом используют две ступени охлаждения. На первой ступени воздух, поступающий от компрессора, охлаждатся от 25 0С до -10 0С за счет теплообмена в радиаторе или в холодильной машине с поршневым пневматическим двигателем, работающим по принципу расширения воздуха, на второй ступени - с помощью фреоновых парокомпрессионных холодильных машин (рис. 6.2). Холодильные устройства, работающие на принципе расширения воздуха вследствие низкого давления воздуха после холодильника ,могут использоваться только при бурении неглубоких скважин.

Рис. 6.2 Принципиальная схема двухступенчатой системы охлаждения сжатого воздуха с фреоновой холодильной машиной:

а и б – первая и вторая ступени охлаждения; А и. Б – движение сжатого воздуха и фреона: 1 - теплообменник; 2 – влагоотделитель; 3 – фреоновый испаритель; 4 – фреоновый ресивер; 5 – фреоновый компрессор; 6 – фреоновый конденсатор

Для предотвращения нагревания воздуха в бурильных трубах в призабойной части устанавливают вихревые холодильники (рис. 6.3) и бурильные трубы, теплоизолированные изнутри различными материалами (стекло-эмалью, органосиликатами, эпоксидными смолами, полиэтиленом, винипластом, фторпластом, пенополистиролом, пенофенопластом, пенополиуретаном и др.). Простейший способ, разработанный в ЛГИ – прокладка внутри бурильных труб полиэтиленовых шлангов.

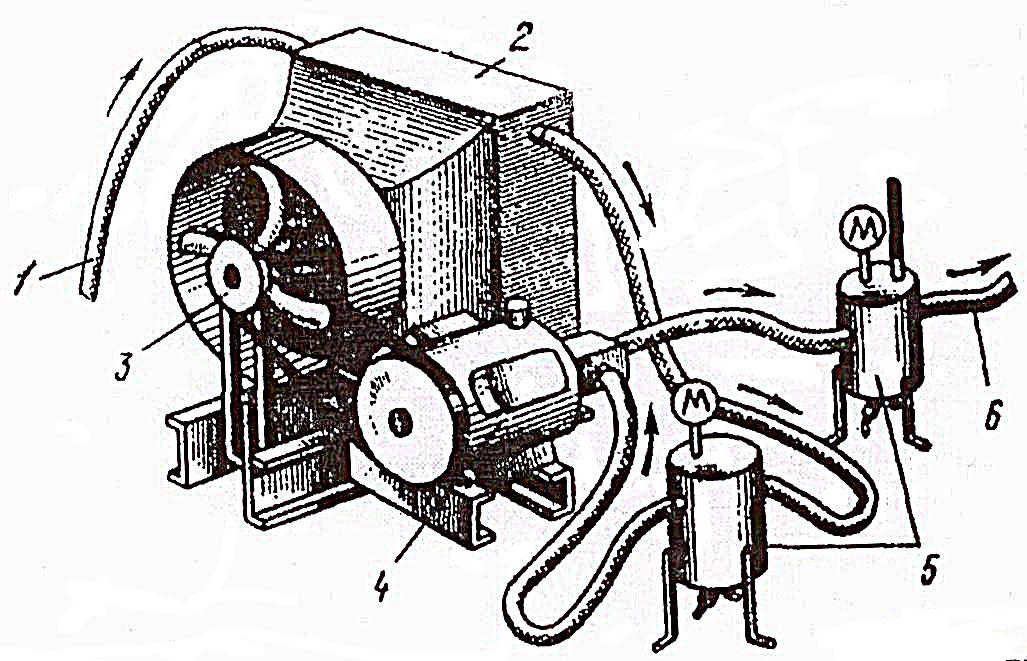

Рис. 6.3. Воздушная холодильная машина ВХМ-ЛГИ:

1 – шланг; 2 – ребристо-трубчатый теплоприемник; 3 – вентилятор; 4 – детандер; 5 - влагомаслоотделитель; 6 – нагнетательный шланг

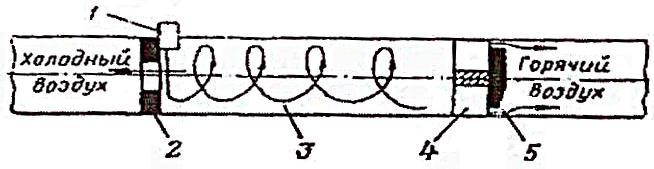

Принцип действия вихревого холодильника основан на сепарации температуры воздуха.

Воздух со сверхзвуковой скоростью поступает тангенциально внутрь полого цилиндра и создает в нем вихрь. Внутри вихря устанавливается воздух с низкой температурой, который через центральный канал поступает в колонковую трубу, а по периферии цилиндра горячий воздух поступает в межтрубное пространство.

Рис. 6.4. Принципиальная схема вихревого холодильника:

1 – сопо; 2 – диафрагма; 3 – вихревая трубка; 4 – развихритель; 5- - дроссель

Опыт показал, что в летний период необходимо не только охлаждение сжатого воздуха до отрицательных температур с помощью двухступенчатой системы охлаждения с фреоновой холодильной машиной, но и принудительное осушение сжатого воздуха до низкотемпературной точки росы физико-химическим путем – за счет адсорбции.

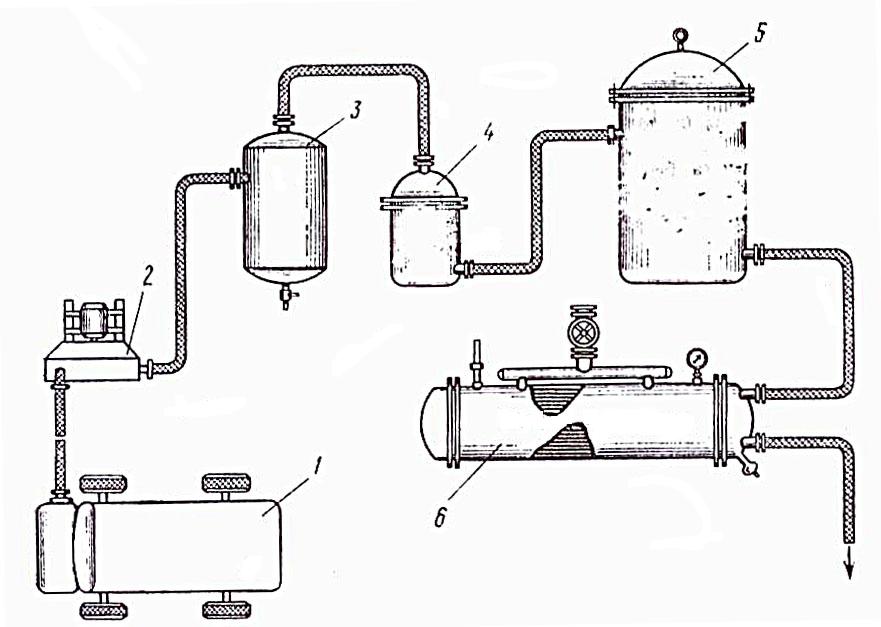

Рис. 6.5. Схема осушения и охлаждения сжатого воздуха.

Для осушения воздуха применяют различные твердые, твердо-жидкие и жидкие вещества-сорбенты, способные в большом количестве поглощать водяной пар. Из их числа наиболее распространен, доступен и пригоден для использования в полевых условиях силикагель. Это пористое вещество, по составу близкое к кварцу, имеющее пористую (капиллярную) структуру, пористость достигает 50 %, а сорбционная способность 18-20 % его массы. Силикагель прочен, химически инертен, нетоксичен; для осушения воздуха применяют в виде массы зерен крупностью 2-4 мм. Силикагель легко регенерируется без снижения сорбционной способности. Наилучший способ регенерации, применяемый при кондиционировании воздуха, заключается в прогреве силикагеля потоком горячего воздуха с температурой 220–240 0С и точкой росы 28–30 0С

В результате опытно-конструкторской разработки, выполненной в ОНИЛ ТТРБ под руководством В.И. Коваленко, был скомпонован осушительно-охлаждающий агрегат (рис. 6.) сжатый воздух от компрессора 1 поступает в первую ступень охлаждения 2, в которой его температура понижается приблизительно до атмосферной. Далее воздух попадает в инерционный масловлагоотделитель 3 и масляный фильтр 4, в которых из воздуха выделяются часть влаги и масло. Затем сжатый воздух направляется в блок осушки 5, где влага сорбируется силикагелем. Осушенный сжатый воздух охлаждается до отрицательных температур во второй ступени охлаждения – испарителе 6 холодильной машины.

Первая ступень охлаждения сжатого воздуха представляет собой ребристо-трубчатый теплообменник, обдуваемый атмосферным воздухом с помощью вентилятора. Ее устройство аналогично рассмотренному выше.

Блок осушки представляет собой агрегат, состоящий из двух адсорберов, воздухонагревателя, щита управления. Адсорберы работают поочередно: в одном идет процесс осушки воздуха, в другом – регенерация силикагеля. Блок осушки может работать в ручном и автоматическом режимах.