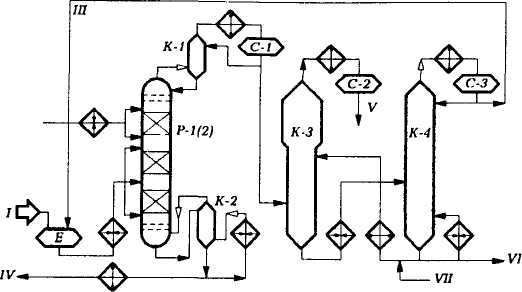

Принципиальная технологическая схема установки получения метил-трет-бутилового эфира.

I — сырье (бутан-бутиленовая фракция); II — свежий метанол; III — циркулирующий метанол; IV — метил-трет-бутиловый эфир; V — отработанная бутан-бутиленовая фракция; VI — сброс воды; VII — раствор щелочи

Процесс синтеза МТБЭ осуществляется в ректификационно-реакционном аппарате, состоящем из ср. реакторной зоны, разделенной на 3 слоя катализатора, и верхней и нижнейректификационных зон с двумя тарелками в каждой. Наустановке имеются 2 таких аппарата: на одном из них послепотери активности катализатора (через 4000 ч работы) осуществляется предварительная очистка исходной сырьевой смесиот серо- и азотсодерж. примесей, а также для поглощениякатионов железа, присутствующих в рециркулирующем метаноле вследствие коррозии оборуд. Т. о., поочередно первый аппарат работает в режиме форконтактной очистки сырья на отработанном катализаторе, а др. — в режиме синтеза МТБЭ на свежем кат-ре. Катализатор после выгрузки из форконтактного аппарата (на схеме не показан) не подвергают регенерации (направляют на захоронение).

Исходная ББФ, подвергнутая демеркаптанизации, и циркулирующий метанол через емкость Е после нагрева в ТО до 60 °С поступают в зону синтеза под каждый слой катализатора Р-1 (2). В верхнюю часть реакционной зоны во избежание перегрева катализатора подается также подогретый в ТО до 50..60 °С свежий метанол.

Жидкие продукты реакции, состоящие из МТБЭ с примесью метанола и углеводородов, выводят из куба Р-1 (2) и направляют на сухую отпарку примесей в отпарную колонну К-2, снабженную паровым кипятильником. Целевой продукт МТБЭ — выводят с куба К-2 и после ТО и холодильников откачивают в товарный парк.

Паровая фаза Р-1 (2), состоящая из отработанной ББФ, метанола и следов МТБЭ, поступает на конденсацию МТБЭ в колонну К-1, являющуюся по существу конденсатором смешения. Конденсированный МТБЭ возвращают на верхнюю тарелку Р-1 (2) в качестве холодного орошения.

С верха К-1 отводят несконденсировавшиеся пары отработанной ББФ и метанола, которые после охлаждения и конденсации в холодильниках поступают в емкость-сепаратор С-1.

Разделение конденсата на отработанную ББФ и метанол осуществляют экстракцией последнего водой в экстракторе К-3 (при t 40 °С и давл. 0,9 МПа). Отработанную ББФ, выводимую с верха К-3, после охлаждения в холодильниках давл. системы направляют в товарный парк и далее для послед. переработки (напр., на алкилирование).

Отгонку циркуляционного метанола от воды производят в РК К-4 при давл. 0,02…0,06 МПа и t в кубе 120 °С и верха колонны ≈ 70 °С. Метанол, выводимый с верха К-4, охлаждают и конденсируют в воздушных и водяных конд-торах-холодильниках и собирают в рефлюксной емкости С-3. Часть метанола подают в качесттве холодного орошения К-4, а остальную часть — в емкость Е. Воду, выводимую из куба К-4, после охлаждения в ТО и холодильнике направляют в экстрактор К-3 для отмывки метанола от отработанной ББФ

• Температура куба колонны 120-140 ºС

• Температура верха колонны 40-60 ºС

• КатализаторСульфированные ионообменные смолы