Методика проведения работы. Цель работы – изучение влияния природы ингибиторов на скорость коррозии металлов в электролитах.

Цель работы – изучение влияния природы ингибиторов на скорость коррозии металлов в электролитах.

Испытанию подвергают образцы из чугуна в электролитах без добавок и с добавками ингибиторов на установке для измерения скорости коррозии по количеству выделившегося водорода. Определение количества выделившегося водорода производится в коррозиметрах. Для этой цели применяют приборы, позволяющие измерить объём выделяющегося водорода по объему раствора, вытесняемого из реакционного сосуда, или путём сбора выделяющегося водорода в специальных градуированных трубках и непосредственного измерения его объема.

Кроме простоты, точности и возможности измерить очень небольшие объемы выделяющегося газа, определение скорости коррозии по объему выделившегося водорода удобно также тем, что позволяет непрерывно следить за изменением скорости коррозии во времени.

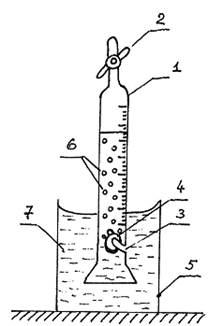

В данной работе используется прибор, схематически приведённый на рисунке 3.1.

Образец погружается в приготовленный электролит, из которого при взаимодействии его с металлом выделяется водород в виде пузырьков. Выделившийся водород вытесняет жидкость из бюретки: объём вытесненной жидкости соответствует объёму выделившегося водорода.

1 – коррозиметр; 2 – кран бюретки; 3 – стеклянный крючок;

4 – металлический образец; 5 – химический стакан; 6 – пузырьки

газа; 7 – раствор серной кислоты

Рисунок 3.1 -Установка по изучению скорости коррозии

волюметрическим методом

Образец с предварительно измеренной поверхностью зачищают наждачной бумагой, обезжиривают венской известью, промывают водой и вытирают фильтровальной бумагой.

Подготовленные образцы подвешивают на крючках в верхней части воронки-бюретки так, чтобы воронка находилась над образцом и закрывала его. Расстояние от нижнего края воронки до дна стакана должно быть 5-10 мм. Затем наливают в стаканы по 0,5м3 приготовленных растворов без добавок и с добавками ингибиторов, водоструйным насосом быстро набирают в бюретки раствор точно до верхнего деления и тщательно закрывают кран. Отмечают и записывают время начала опыта. Объем выделившегося водорода отмечают с погрешностью до 0,2 см3 и записывают через 10, 15, 20, 30, 40 и 60 минут от начала опыта.

После окончания опыта образцы вынимают из раствора, промывают в струе воды, тщательно удаляют с них продукты коррозии резиновым ластиком, вновь промывают водой, вытирают фильтровальной бумагой.

Результаты измерения записывают в таблицу 3.1 и представляют в виде графика зависимости объема водорода, выделившегося с единицы поверхности во времени.

Таблица 3.1 - Экспериментальные и расчётные данные по изучению защиты металлов от коррозии ингибиторами

| Номер образца | |||||

| Состав электролита | |||||

| Поверхность образца, см2 | |||||

| Объём водорода, см3, выделившегося через время, мин | |||||

| Коб, см3/(см2·ч1) | |||||

| Z |

Вопросы для самопроверки

1. Принципы снижения коррозионной активности среды.

2. Способы удаления коррозионно-активной составляющей из рабочей среды.

3. Неорганические анодные ингибиторы коррозии. Их природа, механизм действия.

4. Неорганические катодные ингибиторы коррозии. Их природа, механизм действия.

5. Анодные, катодные и смешанные органические ингибиторы коррозии. Механизм действия.

6. Чем необходимо руководствоваться при подборе органических ингибиторов коррозии?

Работа 4

Катодная протекторная защита

Коррозия стальных конструкций нефтяных, газоконденсатных и газовых трубопроводов является естественным процессом, обусловленным термодинамической нестойкостью металлов в условиях службы. Именно поэтому защита металлов от коррозии представляется нелёгкой задачей и срок службы стальных конструкций часто оказывается сравнительно коротким. Продлить его можно в основном тремя способами, используемыми в промышленной практике:

• изоляцией поверхности металла от агрессивной среды;

• проведением дезактивирующей обработки среды, снижая её агрессивность;

• поддержания такого энергетического состояния металла, при котором окисление его термодинамически невозможно или сильно заторможено.

Первый способ

1) Нанесение на поверхность слоя химически инертного относительно металла и агрессивной среды вещества неметаллического характера. Это вещество должно обладать достаточно прочным сцеплением с поверхностью металла и не быть пористым. Сюда относятся различные лаки и краски, жидкие в момент нанесения, а затем образующие твёрдую плёнку. Последняя в некоторой степени изолирует поверхность металла от среды. Плёнка имеет ограниченный срок службы и должна периодически возобновляться. На этом же принципе основано защитное действие эмалирования или покрытие пластмассой (футеровка, плакирование).

2) Образование на поверхности металла слоя малорастворимых продуктов коррозии, возникающих в результате обработки поверхности трубопровода специальными окислителями. Подобные слои обычно имеют хорошее сцепление с поверхностью металла, но защитные свойства их невелики вследствие пористости. Однако такой способ широко распространён, так как эти слои являются хорошим грунтом под краску или лак, увеличивая их адгезию с металлом. К этому способу относится фосфатирования стальных изделий.

3) Нанесение на стальные изделия тонкого слоя цинка, никеля или хрома, которые имеют меньшую скорость коррозии в данной среде по сравнению со сталью.

4) Применение коррозионностойких сплавов – нержавеющих сталей, легированных хромом или хромом и никелем.

Второй способ

1) Дезактивирующая обработка агрессивной среды, приводящая к снижению концентрации окислителя, например серы и соединений ванадия в нефти и нефтепродуктах.

2) Введение в агрессивную среду ингибиторов (замедлителей) коррозии. Небольшие добавки некоторых веществ (обычно высокомолекулярных органических соединений) могут весьма значительно снизить скорость коррозии. Действие ингибиторов сводится, в основном, к адсорбции на поверхности металла молекул или ионов ингибитора, тормозящей коррозию. Применять ингибитор можно далеко не во всех случаях. Ингибитор не должен ухудшать свойства агрессивной среды. Поддержание нужной концентрации ингибитора должно быть технически осуществимо и экономически оправдано. Ингибитором могут служить и добавки, переводящие металл в пассивное состояние, например, добавки хроматов и бихроматов, устойчиво пассивирующие железные сплавы.

Третий способ

1) Постоянная катодная поляризация изделия, используемого в растворе электролита с достаточно большой электрической проводимостью. Поляризация осуществляется от внешнего источника электрической энергии. Изделию сообщается настолько отрицательный электродный потенциал, что окисление металла становится термодинамически невозможным. В некоторых случаях катодная поляризация может осуществляться не непрерывно, а периодически.

2) Анодная поляризация в некоторых случаях способствует поддержанию пассивного состояния металла в средах, которые сами по себе металл не пассивируют и являются весьма агресивными.

3) Катодная поляризация, вызванная контактом изделия с металлом, обладающим значительно более отрицательным электродным потенциалом, например стального трубопровода с куском цинка. Более электроотрицательный металл в этих условиях подвергается ускоренной коррозии и периодически должен заменяться. Он носит название протектора, а сам способ называется протекторной защитой. Катодная протекторная защита в настоящее время используется для защиты стальных конструкций:

а) в морской воде (свайные эстакады морских нефтепромыслов);

б) в почве (трубопроводный транспорт);

г) в нейтральных коррозионных средах (защита от контактной коррозии в атмосфере).

В кислых средах применение протекторной катодной защиты ограничено вследствие малой катодной поляризации в них металлов и большой скорости саморастворения металла протектора.

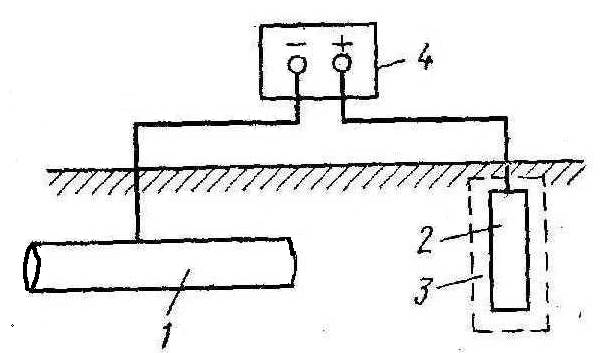

Принципиальная схема катодной протекторной защиты приведена на рисунке 4.1.

1 - трубопровод; 2 - протектор; 3 - наполнитель; 4 - контрольная коробка

Рисунок 4.1 - Схема катодной протекторной защиты трубопровода

от подземной коррозии

Эффективность катодной протекторной защиты может быть оценена:

а) величиной защитного эффекта Z (%):

Z = [(К0- К1) К0] 100, (4.1)

Z = (imax - iпротек) / imax 100, (4.2)

где  ,

,  – скорость коррозии в среде без протектора и с протектором, г(м2·ч).

– скорость коррозии в среде без протектора и с протектором, г(м2·ч).

Скорость коррозии можно определить из соотношения:

К = ΔР/(S·τ), (4.3)

где ΔР – изменение массы образца в результате коррозии,  ;

;

S - поверхность образца,  ;

;

τ– время испытания, ч.

Скорость коррозии в среде без протектора imax определяется из соотношения:

imax = Imax / S, (4.4)

где Imax – сила тока коррозии в среде без протектора, А.

Скорость коррозии в среде с протектором iпротек можно определить как:

iпротек = Iзащ / S, (4.5)

где Iзащ – среднее арифметическое значение силы защитного тока в цепи протектор – стальной образец, А;

б) величиной тока, отдаваемого протектором в цепь защиты:

, (4.6)

, (4.6)

где Iпротектор – сила тока протектора, А;

– значения стационарных потенциалов стали и протектора после осуществления катодной протекторной защиты, В;

– значения стационарных потенциалов стали и протектора после осуществления катодной протекторной защиты, В;

R– сопротивление в цепи сталь – протектор, Ом.

В качестве материала для изготовления анодных протекторов могут быть использованы металлы, которые имеют достаточно отрицательный потенциал, обладают малой поляризуемостью и высокой токоотдачей, низкой скоростью саморастворения и не склонны к образованию плёнки продуктов коррозии. Протекторы для катодной защиты обычно изготавливают из магния, цинка, алюминия. Однако магний обладает высокой скоростью саморастворения, на цинке легко образуется защитная плёнка продуктов коррозии, а алюминий легко пассивируется. Уменьшение скорости саморастворения протекторных материалов достигается повышением их химической чистоты (цинковые протекторы) или созданием специальных сплавов. Протекторы для катодной защиты от почвенной коррозии трубопроводного транспорта помещают помещают в специальную смесь солей (наполнитель). При этом уменьшаются скорость саморастворения протектора, анодная поляризуемость, сопротивление растеканию тока, устраняется возможность образования на поверхности протектора плотной плёнки продуктов коррозии, повышается коэффициент полезного действия и обеспечивается стабильная во времени работа протектора. Основными компонентами наполнителя являются: глина, сульфаты кальция и натрия, гидроокись кальция, хлорид натрия.

На практике коэффициент полезного действия цинковых протекторов достигает 95 %, алюминиевых – 80 %, магниевых – 55 %.

На радиус действия протектора решающее влияние оказывает электропроводимость среды. Радиус действия протектора значительно увеличивается, если трубопроводы защищены лакокрасочными и другими изолирующими покрытиями.

Эффективность протекторной защиты зависит от размеров протектора и его расположения относительно защищаемых трубопроводов. При выборе размеров протектора обычно отношение площади протектора к площади защищаемой конструкции должно составлять, например, в морской среде от 1:200 до 1:1000. В практике протекторной защиты используют прижимные контакты между протектором и защищаемым объектом, жесткое крепление протектора винтами или болтами, крепление с выносом контакта из коррозионной среды [2].