Гальванические покрытия поверхностей деталей

Электролитическое хромирование как технологический метод повышения износостойкости стальных изделий занимает одно из первых мест.

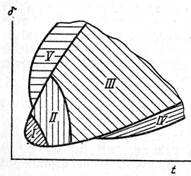

Хром отличается высокой твердостью, значительной прочностью сцепления со сталью и химической стойкостью. Свойства его в значительной степени зависят от режима осаждения на поверхность. Изменяя только плотность тока и температуру раствора электролита, можно изменять твердость покрытия в пределах НВ 450—1000. При этом износостойкость покрытия может изменяться почти в 10 раз. На рис. показаны характерные зоны хромовых покрытий в зависимости от температуры хромирования и плотности тока.

Коэффициент теплопроводности хромового покрытия в несколько раз выше, чем у железа и его сплавов. Коэффициент линейного расширения хрома в 1,5 раза меньше коэффициента линейного расширения стали, но это не приводит к отслаиванию.

I — блестящие гладкие твердые осадки; II — блестящие гладкие осадки; III— гладкие полублестящие и очень твердые осадки; IV — матовые осадки малой твердости; V —матовые и хрупкие осадки

Повышения теплостойкости хромового покрытия до 950— 1000°С с сохранением высокого сопротивления изнашиванию можно достичь карбидизацией покрытия путем воздействия на него паров бензина при температуре 950 - 1050°С. Это связано с тем, что карбиды заполняют трещины, имеющиеся в покрытии.

Пористый хром можно подразделить на хром с крупной, средней и мелкой пористостью. Пористость может быть и точечной.

Пористость хромового покрытия может быть достигнута травлением.

Для хромирования пригодна поверхность шлифованная, хонингованная, подвергнутая доводке или полированию. Для деталей, у которых толщина слоя хромирования превышает 0,05 мм, достаточно шлифования.

При шлифовании хромированных деталей часто появляются шлифовочные трещины, которые возможны не только в слое хрома, но и в основном металле, где они особенно опасны для деталей, работающих при значительных переменных нагрузках. Трещины образуются даже при незначительном нарушении режимов резания. Причина заключается в том, что температурные напряжения, возникающие при шлифовании, складываются с напряжениями растяжения в хромовом слое, а также с напряжениями, вызванными различием коэффициентов линейного расширения хрома и стали. Шлифовочные трещины образуются наиболее часто на закаленных и азотированных сталях. При больших толщинах хромового покрытия возрастает опасность отслаивания осадка. Тем не менее, применяют покрытия толщиной до 1,6 мм.

Толщина покрытия инструмента составляет 0,05 мм; пресс-форм для пластмасс 0,01 мм, подшипников скольжения, валов насосов, поршневых пальцев 0,2 мм и более.

Электролитическое хромовое покрытие вследствие высокой твердости трудно прирабатывается, плохо смачивается маслами — все это затрудняет применение гладкого хромового покрытия в ряде узлов трения. Хромовое покрытие имеет очень прочную и тонкую оксидную пленку на поверхности, препятствующую осаждению на хром каких-либо мягких приработочных покрытий.

Пористое покрытие по сравнению с гладким прирабатывается значительно легче. Пористость способствует упругой и пластической деформации тонких поверхностных слоев.

Для улучшения прирабатываемости пары хром - сталь применяют оксидирование или фосфатирование стальной поверхности. Для лучшей прирабатываемости хромированных цилиндров двигателей на стенке гильзы создают слой пористого хрома с последующим нанесением на него тонкой пленки дисульфида молибдена или коллоидного графита и слоя органического вещества, обугливающегося при нагреве. Нагрев слоя производят газовой горелкой до температуры свыше 230 - 260°С.

Хромирование, не оказывая заметного влияния на статическую прочность сталей, снижает их сопротивление усталости. Основной причиной этого считается наличие в слое хрома напряжений растяжения. В результате их действия, усиливаемого высокой хрупкостью покрытия, образуются трещины, становящиеся концентраторами напряжений.

Низкотемпературный отпуск хромированных деталей несколько повышает их предел выносливости. Для снижения остаточных напряжений растяжения в покрытии целесообразно хромировать детали током переменной полярности. Ликвидировать отрицательное влияние хромового покрытия можно предварительным кратковременным азотированием или упрочнением деталей накатыванием.

Прочность хромового покрытия при циклических контактных нагрузках возрастает с увеличением прочности стального основания и толщины слоя; она больше для матовых осадков, чем для блестящих.

В отличие от разрушения стали и других металлов при контактных нагрузках разрушение хромового покрытия начинается с появления на его поверхности сетки трещин. По мере увеличения числа циклов нагружения ширина трещин увеличивается и могут возникнуть первые язвинки, чаще всего на пересечении трещин или у их границ. При малой прочности стального основания (стали 45 и 25) и больших контактных нагрузках может происходить пластическая деформация рабочей поверхности, при этом в образовавшиеся трещины затекает основной материал. На более твердом основании трещины развиваются в основном материале под слоем хрома параллельно слою покрытия.

Хромированные поверхности целесообразно применять при работе в паре с баббитами, мелкозернистым чугуном или с деталями из мягких и среднезакаленных сталей при наличии смазочного материала и не слишком высоком давлении. Не рекомендуется хромировать детали, работающие в паре с титаном. О целесообразности применения хромированных деталей в паре с бронзами единого мнения нет.

Отмечается также большая склонность хрома к схватыванию со свинцовистой бронзой. Алюминий и его сплавы с хромовым покрытием работают плохо.

Хромовое покрытие благодаря высокой твердости, мелкодисперсности, хорошей теплопроводности и теплостойкости обладает высоким сопротивлением изнашиванию в условиях трения при граничной смазке. Хром в ряде случаев в 4—5 раз более износостоек, чем азотированная сталь, и в 10—15 раз — чем конструкционная сталь. Хромирование, однако, не заменяет закалки и цементации. Целесообразность хромирования закаленных и цементованных сталей определяется большей износо- и коррозионной стойкостью хрома.

Хром, мало изнашиваясь сам, почти не изнашивает сопряженную с ним стальную или чугунную поверхность. Повышение износостойкости сопряженной поверхности, работающей в паре с хромом, до некоторой степени подтверждается испытаниями на износ стальных гильз и хромированных поршневых колец двигателя внутреннего сгорания. Опыты свидетельствуют, что в процессе трения происходил перенос частиц хрома с поршневых колец на цилиндры толщиной слоя в среднем 0,00075 мкм (это около двух атомных расстояний). С увеличением длительности испытаний количество хрома на зеркале цилиндра не увеличивается. Наибольший перенос хрома отмечался в верхней и нижней частях цилиндра. Можно предположить, что хромированное кольцо работает по слою атомного хрома.

Для каждого вида хромового покрытия должны быть определены наиболее выгодные условия его применения.

Гладкое хромовое покрытие целесообразно применять для деталей, работающих в условиях достаточного смазывания и при небольших скоростях скольжения. В иных условиях гладкая поверхность хрома неработоспособна — на ней появляются риски и задиры.

Пористое хромовое покрытие менее износостойко, чем гладкое покрытие. В условиях же недостаточного смазывания преимущество имеет пористый хром, так как находящееся в порах смазочное масло предотвращает возникновение трения без СМ и образование очагов схватывания. Пористый хром, однако, не способен работать в паре с мягкими антифрикционными материалами, например с бронзами или с баббитом, — острые кромки слоя хрома срезают тонкую стружку мягкого металла, которая впрессовывается в поры хрома, что в результате приводит к трению однородных мягких материалов и к задирам. Износостойкость пористого хромового покрытия и сопряженной с ним поверхности в большой степени зависит от величины площадок хрома, ширины и глубины каналов между ними. Применительно к цилиндрам двигателя внутреннего сгорания установлено, что наибольшей износостойкостью обладает пористое хромовое покрытие.

Сравнительные испытания в условиях трения при граничной смазке показали, что износостойкость хромового покрытия по накатке в 1,5 раза выше износостойкости пористого хромового покрытия. Сопряженную поверхность пористое хромовое покрытие изнашивает в 2 раза больше, чем гладкое, или покрытие по накатанной поверхности.

Пятнистое покрытие лучше гладкого удерживает смазочный материал, но труднее прирабатывается пористое покрытие. Пятнистое покрытие в некоторой мере подобно покрытию хромом по накатке.

Гладким хромом покрывают калибры и мерительный инструмент, штампы, пресс-формы, гидравлические цилиндры, плунжеры и т. д. Стойкость мерительного инструмента при хромировании увеличивается в 8—10 раз, инструмента для холодной протяжки — до 5 раз, валков холодной прокатки — до 4 раз. При хромировании значительно повышается износостойкость штампов и пресс-форм для обработки неметаллических материалов.

Износостойкость деталей при хромировании не повышается, если при их рабочей температуре происходит изменение твердости хрома. Поэтому штампы целесообразно хромировать при температурах их работы не выше 50°С.

Хромирование плунжерных пар увеличивает их износостойкость в среднем в 2,5—3 раза и позволяет полностью восстанавливать изношенные детали.

С освоением процесса пористого хромирования получило распространение хромирование цилиндрических гильз и поршневых колец двигателей внутреннего сгорания. Хромированию подлежат либо гильза, либо кольцо. Хромированные поршневые кольца хорошо работают в паре с серым чугуном и азотированной сталью.

Вследствие большой трудоемкости процесса хромирование гильз не получило широкого распространения в автотракторостроении: в основном хромируют поршневые кольца, обычно верхнее.

Электролитическое никелирование предназначается для повышения износостойкости и для восстановления шпинделей металлорежущих станков, поршневых пальцев, гильз цилиндров, поршней гидравлических машин, направляющих, втулок и др. При восстановлении размеров толщина слоя может достигать 1,25 мм.

Коэффициент линейного расширения никеля близок к коэффициенту линейного расширения стали. При трении без СМ износостойкость никелевого покрытия в 2,5—3 раза выше, чем закаленной стали, и на 10—20% ниже, чем электролитического хрома. Мощность источников постоянного тока при никелировании в 3 - 4 раза меньше, чем при хромировании, а расход электроэнергии меньше в 20 раз.

Для увеличения твердости и прочности сцепления покрытия с основным металлом деталь подвергают нагреву в течение 1 ч при температуре 300—400°С.

Железнение — процесс электролитического осаждения железа из водных растворов его закисных солей. Железо осаждают на катоде; анодом служат прутки или полосы малоуглеродистой стали.

Электролитически осажденное железо отличает Электролитическое хромовое покрытие вследствие высокой твердости трудно прирабатывается, плохо смачивается маслами — все это затрудняет применение гладкого хромового покрытия в ряде узлов трения. Хромовое покрытие имеет очень прочную и тонкую оксидную пленку на поверхности, препятствующую осаждению на хром каких-либо мягких приработочных покрытий.

Пористое покрытие по сравнению с гладким прирабатывается значительно легче. Пористость способствует упругой и пластической деформации тонких поверхностных слоев.

Для улучшения прирабатываемости пары хром - сталь применяют оксидирование или фосфатирование стальной поверхности. Для лучшей прирабатываемости хромированных цилиндров двигателей на стенке гильзы создают слой пористого хрома с последующим нанесением на него тонкой пленки дисульфида молибдена или коллоидного графита и слоя органического вещества, обугливающегося при нагреве. Нагрев слоя производят газовой горелкой до температуры свыше 230 - 260°С.

Хромирование, не оказывая заметного влияния на статическую прочность сталей, снижает их сопротивление усталости. Основной причиной этого считается наличие в слое хрома напряжений растяжения. В результате их действия, усиливаемого высокой хрупкостью покрытия, образуются трещины, становящиеся концентраторами напряжений.

Низкотемпературный отпуск хромированных деталей несколько повышает их предел выносливости. Для снижения остаточных напряжений растяжения в покрытии целесообразно хромировать детали током переменной полярности. Ликвидировать отрицательное влияние хромового покрытия можно предварительным кратковременным азотированием или упрочнением деталей накатыванием.

Прочность хромового покрытия при циклических контактных нагрузках возрастает с увеличением прочности стального основания и толщины слоя; она больше для матовых осадков, чем для блестящих.

В отличие от разрушения стали и других металлов при контактных нагрузках разрушение хромового покрытия начинается с появления на его поверхности сетки трещин. По мере увеличения числа циклов нагружения ширина трещин увеличивается и могут возникнуть первые язвинки, чаще всего на пересечении трещин или у их границ. При малой прочности стального основания (стали 45 и 25) и больших контактных нагрузках может происходить пластическая деформация рабочей поверхности, при этом в образовавшиеся трещины затекает основной материал. На более твердом основании трещины развиваются в основном материале под слоем хрома параллельно слою покрытия.

Хромированные поверхности целесообразно применять при работе в паре с баббитами, мелкозернистым чугуном или с деталями из мягких и среднезакаленных сталей при наличии смазочного материала и не слишком высоком давлении. Не рекомендуется хромировать детали, работающие в паре с титаном. О целесообразности применения хромированных деталей в паре с бронзами единого мнения нет.

Отмечается также большая склонность хрома к схватыванию со свинцовистой бронзой. Алюминий и его сплавы с хромовым покрытием работают плохо.

Хромовое покрытие благодаря высокой твердости, мелкодисперсности, хорошей теплопроводности и теплостойкости обладает высоким сопротивлением изнашиванию в условиях трения при граничной смазке. Хром в ряде случаев в 4—5 раз более износостоек, чем азотированная сталь, и в 10—15 раз — чем конструкционная сталь. Хромирование, однако, не заменяет закалки и цементации. Целесообразность хромирования закаленных и цементованных сталей определяется большей износо- и коррозионной стойкостью хрома.

Хром, мало изнашиваясь сам, почти не изнашивает сопряженную с ним стальную или чугунную поверхность. Повышение износостойкости сопряженной поверхности, работающей в паре с хромом, до некоторой степени подтверждается испытаниями на износ стальных гильз и хромированных поршневых колец двигателя внутреннего сгорания. Опыты свидетельствуют, что в процессе трения происходил перенос частиц хрома с поршневых колец на цилиндры толщиной слоя в среднем 0,00075 мкм (это около двух атомных расстояний). С увеличением длительности испытаний количество хрома на зеркале цилиндра не увеличивается. Наибольший перенос хрома отмечался в верхней и нижней частях цилиндра. Можно предположить, что хромированное кольцо работает по слою атомного хрома.

Для каждого вида хромового покрытия должны быть определены наиболее выгодные условия его применения.

Гладкое хромовое покрытие целесообразно применять для деталей, работающих в условиях достаточного смазывания и при небольших скоростях скольжения. В иных условиях гладкая поверхность хрома неработоспособна — на ней появляются риски и задиры.

Пористое хромовое покрытие менее износостойко, чем гладкое покрытие. В условиях же недостаточного смазывания преимущество имеет пористый хром, так как находящееся в порах смазочное масло предотвращает возникновение трения без СМ и образование очагов схватывания. Пористый хром, однако, не способен работать в паре с мягкими антифрикционными материалами, например с бронзами или с баббитом, — острые кромки слоя хрома срезают тонкую стружку мягкого металла, которая впрессовывается в поры хрома, что в результате приводит к трению однородных мягких материалов и к задирам. Износостойкость пористого хромового покрытия и сопряженной с ним поверхности в большой степени зависит от величины площадок хрома, ширины и глубины каналов между ними. Применительно к цилиндрам двигателя внутреннего сгорания установлено, что наибольшей износостойкостью обладает пористое хромовое покрытие.

Сравнительные испытания в условиях трения при граничной смазке показали, что износостойкость хромового покрытия по накатке в 1,5 раза выше износостойкости пористого хромового покрытия. Сопряженную поверхность пористое хромовое покрытие изнашивает в 2 раза больше, чем гладкое, или покрытие по накатанной поверхности.

Пятнистое покрытие лучше гладкого удерживает смазочный материал, но труднее прирабатывается пористое покрытие. Пятнистое покрытие в некоторой мере подобно покрытию хромом по накатке.

Гладким хромом покрывают калибры и мерительный инструмент, штампы, пресс-формы, гидравлические цилиндры, плунжеры и т. д. Стойкость мерительного инструмента при хромировании увеличивается в 8—10 раз, инструмента для холодной

протяжки — до 5 раз, валков холодной прокатки — до 4 раз. При хромировании значительно повышается износостойкость штампов и пресс-форм для обработки неметаллических материалов.

Износостойкость деталей при хромировании не повышается, если при их рабочей температуре происходит изменение твердости хрома. Поэтому штампы целесообразно хромировать при температурах их работы не выше 50°С.

Хромирование плунжерных пар увеличивает их износостойкость в среднем в 2,5—3 раза и позволяет полностью восстанавливать изношенные детали.

С освоением процесса пористого хромирования получило распространение хромирование цилиндрических гильз и поршневых колец двигателей внутреннего сгорания. Хромированию подлежат либо гильза, либо кольцо. Хромированные поршневые кольца хорошо работают в паре с серым чугуном и азотированной сталью.

Вследствие большой трудоемкости процесса хромирование гильз не получило широкого распространения в автотракторостроении: в основном хромируют поршневые кольца, обычно верхнее.

Электролитическое никелирование предназначается для повышения износостойкости и для восстановления шпинделей металлорежущих станков, поршневых пальцев, гильз цилиндров, поршней гидравлических машин, направляющих, втулок и др. При восстановлении размеров толщина слоя может достигать 1,25 мм.

Коэффициент линейного расширения никеля близок к коэффициенту линейного расширения стали. При трении без СМ износостойкость никелевого покрытия в 2,5—3 раза выше, чем закаленной стали, и на 10—20% ниже, чем электролитического хрома. Мощность источников постоянного тока при никелировании в 3 - 4 раза меньше, чем при хромировании, а расход электроэнергии меньше в 20 раз.

Для увеличения твердости и прочности сцепления покрытия с основным металлом деталь подвергают нагреву в течение 1 ч при температуре 300—400°С.

Железнение — процесс электролитического осаждения железа из водных растворов его закисных солей. Железо осаждают на катоде; анодом служат прутки или полосы малоуглеродистой стали.

Электролитически осажденное железо отличается высокой химической чистотой, благодаря чему его коррозионная стойкость выше, чем малоуглеродистой стали; по структуре состоит из вытянутых по направлению к покрываемой поверхности зерен; имеет предел прочности 350—450 МПа, относительное удлинение 5—10%, твердость НВ 100—240 в зависимости от состава электролита и условий электролиза. Последние совместно определяют размеры зерна, содержание в осадке водорода, остаточные напряжения и твердость. Остаточные напряжения могут вызвать растрескивание, разрыв и отслаивание покрытия.

Отпуск при температуре 250—350°С в течение 1,5—2 ч уменьшает водородную хрупкость осадка, повышает твердость на 5—10% и улучшает сцепление с основным металлом. Прочность сцепления колеблется от 20 до 200 МПа в зависимости от технологии процесса в целом и характера основного металла. При повышении температуры отпуска до 500—600°С остаточные напряжения снижаются на 15—20%, но при этом твердость покрытия убывает на 40—45% по сравнению с исходной.

Наиболее широкое применение железнение нашло как средство наращивания металла на изношенную поверхность стальных и чугунных деталей при восстановлении их размеров. Железнение является экономически весьма эффективным способом восстановления деталей: компоненты электролитов недефицитны, скорость наращивания слоя высокая, толщина слоя может достигать 8 мм. Если необходима более высокая твердость, например при восстановлении цементованных изделий, то прибегают к хромированию или цементации покрытия.

Для получения износостойких покрытий с повышенными механическими свойствами и улучшенной структурой железнение производят в электролитах, содержащих марганец или никель. Иногда применяют совместное осаждение на катоде железа и углерода. Содержание углерода в покрытии может быть доведено до 0,6%. Такие покрытия хорошо закаливаются и шлифуются. Покрытия получаются пористыми, с мелкими, равномерно распределенными порами.

Предложено покрытие из оксидированного слоя железа, нанесенного электролитическим осаждением на пористый слой хрома чугунного поршневого кольца. Осажденное железо сцепляется с пористым хромом, заполняет поры и укрепляет отдельные выступы хрома, предохраняя их от обламывания.

Серебрение, лужение, свинцевание и гальванические покрытия сплавами. Родирование.Серебро — ковкий металл с температурой плавления 961°С хорошо смачивается смазочными маслами, обладает высокой теплопроводностью, стоек к воздействию кислот, содержащихся в маслах. Для создания антифрикционного слоя серебра толщиной до 1,2 мм применяют электролитическое осаждение или наплавку.

Недостаток серебрения связан со сложностью обеспечения прочного сцепления слоя с основой. Применение подслоя никеля или меди для улучшения сцепляемости, по данным некоторых работ, не дало положительных результатов.

Один из серьезных недостатков подшипников с серебряным покрытием - их повышенная чувствительность к загрязнениям, быстро выводящая подшипник из строя. Для лучшей прирабатываемости подшипники часто покрывают тонким слоем свинца. Приработку таких подшипников следует проводить особенно осторожно, рекомендуется холодная обкатка.

Олово обладает значительной пластичностью и химической устойчивостью; температура его плавления 231,9°С. Оловянные покрытия прочно сцепляются с основным металлом. Покрытие оловом используют для ускорения приработки поверхности чугунных и алюминиевых поршней и поршневых колец. Лужение этих деталей производят гальваническим способом. На поршнях покрытие осуществляется до прорезки канавок под кольца. Толщина слоя олова около 20 мкм, на поршневых кольцах крупных двигателей— 100 мкм.

Свинец —металл высокой пластичности и низкой механической прочности с температурой плавления 327,4°С; имеет малую теплопроводность. Свинцевание используют для улучшения приработки таких деталей, как пористо-хромированные поршневые кольца и вкладыши подшипников.

Существенным недостатком свинцового покрытия является коррозионное разрушение его с течением времени кислотами, содержащимися в смазочных маслах.

Свинцово-индиевое покрытие более стойко к действию кислот. Индий — ковкий, мягкий металл с температурой плавления 156°С. Как компонент сплава он предназначен для устранения склонности свинца к растворимости в органических кислотах. Износ шеек коленчатых валов при таких покрытиях меньше, чем при свинцовых. Опыт эксплуатации свинцово-ин-диевых покрытий на втулках, залитых свинцовой бронзой, показал целесообразность и безопасность покрытий толщиной до 0,1 мм. Несмотря на наличие индия в покрытии, оно все же подвержено действию коррозии и поэтому в эксплуатации к маслам добавляют антиокислительные присадки.

Более доступны и более коррозионно-стойки свинцово-оловянные покрытия. Толщина слоя покрытия, наносимого на свинцовую бронзу, составляет 30—50 мкм. Сплав ПОС-5-11 с содержанием 5—11% олова и 89—95% свинца, осаждаемый в борофтористо-водородной ванне при температуре 18—25°С на поверхность стального вкладыша, может служить даже заменителем свинцовой бронзы.

Электролитическое родирование применяют для покрытия рабочих поверхностей коллекторов электрических машин, что увеличивает срок службы коллекторов, снижает сопротивление скользящего контакта и рабочую температуру коллектора. Поскольку покрытие родием удлиняет время притирки щеток (примерно в 3 раза), притирку щеток к коллектору следует производить до покрытия его родием.