Теоретические основы процесса ректификации

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Ректификация – массообменный процесс разделения однородной смеси летучих компонентов, осуществляемый путем противоточного многократного взаимодействия паров, образующихся при перегонке с жидкостью, образующейся при конденсации этих паров. Разделение жидкой смеси основано на различной летучести веществ. При ректификации исходная смесь делится на две части: дистиллят – смесь, обогащенную низкокипящим компонентом (НК), и кубовый остаток – смесь, обогащенную высококипящим компонентом (ВК). Процесс ректификации осуществляется в ректификационной установке. Основным аппаратом является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам стекает жидкость, подаваемая в виде флегмы в верхнюю часть аппарата. Процесс ректификации может протекать при атмосферном давлении, а также при давлениях выше и ниже атмосферного. Под вакуумом ректификацию проводят, когда разделению подлежат высококипящие жидкие смеси. Повышенное давление применяют для разделения смесей, находящихся в газообразном состоянии при более низком давлении. Атмосферное давление применяют при разделении смеси жидкостей на составляющие компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность контакта фаз, от количества подаваемой на орошение флегмы и устройства ректификационной колонны.

Процесс ректификации применяется для разделения жидкостей, отличающихся по температурам кипения, за счет противоточного многократного контактирования паров и жидкостей. Для создания тесного контакта между паром и жидкостью ректификационные колонны снабжаются специальными устройствами — насадкой или ректификационными тарелками.

Насадочные колонны применяются в малотоннажных производствах и используются в тех случаях, когда необходим малый перепад давления. Для заполнения насадочных колонн применяются кольца Рашига, изготовленные из

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Тарельчатые колонны широко распространены на НПЗ. Различают тарелки по способу передачи жидкости с тарелки на тарелку (провальные и со специальными переточными устройствами), по характеру движения фаз на тарелке (барботажные и струйные), по конструкции устройств для ввода пара в жидкость (контактные, колпачковые, клапанные и др.). В табл. 5.7 представлены сведения об основных типах тарелок, применяемых в химической и нефтеперерабатывающей промышленности.

Технологический расчет ректификационной колонны состоит из следующих операций: 1) составление материального баланса; 2) определение давления в колонне; 3) расчет температурного режима (температуры входа сырья, верха и низа колонны, отбора боковых погонов в сложных колоннах); 4) определение флегмового числа (кратности орошения), т. е. отношения количества орошения, подаваемого в верхнюю часть колонны, к количеству дистиллята; 5) составление теплового баланса; 6) определение внутренних материальных потоков; 7) расчет числа теоретических тарелок; 8) определение числа реальных (действительных) тарелок.

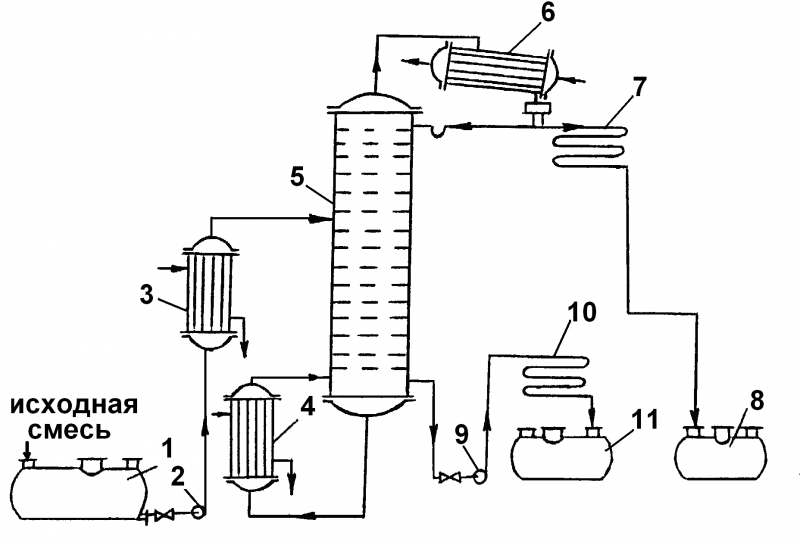

Для непрерывного протекания процесса ректификации необходимо, что бы поступающая на разделение смесь соприкасалась со встречным потоком пара с большей концентрацией труднолетучего (высококипящего) компонента, чем в смеси. Поэтому в установках для непрерывной ректификации (рис. 1) колонны выполняют из двух частей: нижней (исчерпывающей) и верхней (укрепляющей). В исчерпывающей части колонны происходит удаление легколетучего компонента из стекающей вниз жидкости, а в верхней – обогащение поднимающихся вверх паров легколетучим компонентом.

Принципиальная схема ректификационной установки приведена на рисунке 1:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Рисунок 1. - Принципиальная схема ректификационной установки:

1 - емкость для исходной смеси ; 2,9 - насосы; 3 - теплообменник-подогреватель; 4 - кипятильник; 5 - ректификационная колона; 6 - дефлегматор; 7 - холодильник дистиллята; 8 - емкость для сбора дистиллята; 10 - холодильник кубовой жидкости; 11 - емкость для кубовой жидкости.

Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5, где состав жидкости равен составу исходной смеси.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка ХW, т. е. обеделен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Ректификация известна с начала 19 века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где

выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Исходные данные для расчета:

Расход исходной смеси 15500 кг/ч,

давление Р=0,14 МПа,

дистиллят с температурой н.к. – 360оС.

В табл.1 приведен исходный состав сырья.

| № | Температура | Выход на нефть, % масс. | Плотность | Показатель | Молекул. | |

| фракции | выкипания | отдельных | суммарный | г/см3 | преломлен., | масса |

| фракции, оС | фракций | n  | ||||

| 10-70 | 4,39 | 4,39 | 0,6605 | 1,3820 | ||

| 70-100 | 4,91 | 9,30 | 0,7246 | 1,4050 | ||

| 100-120 | 4,01 | 13,31 | 0,7355 | 1,4145 | ||

| 120-150 | 3,46 | 16,77 | 0,7646 | 1,4280 | ||

| 150-170 | 3,67 | 20,44 | 0,7752 | 1,4342 | ||

| 170-190 | 3,80 | 24,24 | 0,7888 | 1,4418 | ||

| 190-210 | 3,12 | 27,36 | 0,8098 | 1,4552 | ||

| 210-230 | 4,14 | 31,50 | 0,8201 | 1,4598 | ||

| 230-250 | 4,95 | 36,45 | 0,8338 | 1,4680 | ||

| 250-270 | 3,42 | 39,87 | 0,8433 | 1,4740 | ||

| 270-290 | 2,22 | 42,09 | 0,8490 | 1,4762 | ||

| 290-320 | 6,49 | 48,58 | 0,8548 | 1,4790 | ||

| 320-350 | 7,17 | 55,75 | 0,8753 | 1,4905 | ||

| 44,25 | 0,9514 | - |

Табл. 1 - Состав исходного сырья

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

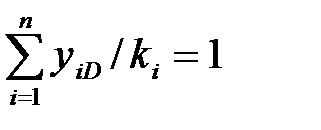

Уравнение материального баланса в мольных единицах имеет вид:

(3.1)

(3.1)

где F – число молей исходного сырья;

W и P – число молей жидкости и пара в смеси;

xFi, xWi и yPi – мольные доли компонента в смеси, жидкости и паре.

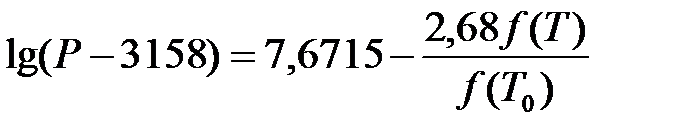

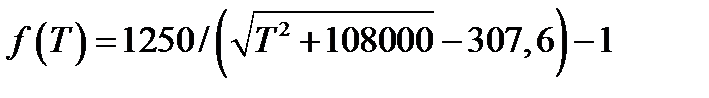

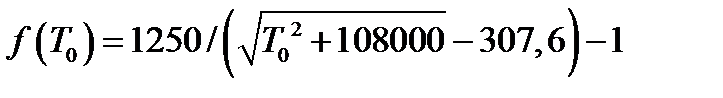

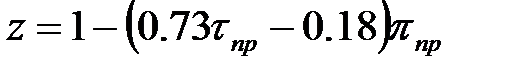

Рассчитываем давление насыщенных паров и константу фазового равновесия для каждой фракции по методу Ашворта:

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

где Т – температура в колонне, К;

Т0 – температура кипения для фракции, К;

Pi – давление насыщенного пара для каждой фракции, Па;

P0 – давление в колонне, Па;

ki – константа фазового равновесия для i-й фракции.

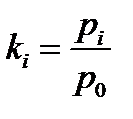

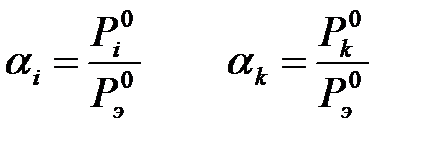

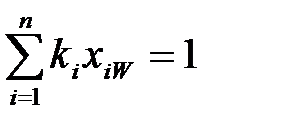

Относительные летучести определяем как для идеального раствора, паровая фаза которого близка к идеальному газу.

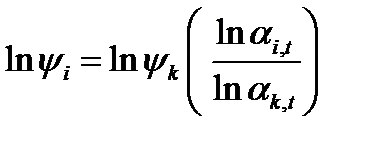

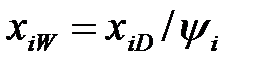

Пусть высококипящего ключевого компонента в дистилляте находится в 50 раз больше, чем в кубовом остатке (по мольному соотношению), то есть коэффициент обогащения ψk = 50. Коэффициент обогащения для i-го компонента определяем по уравнению:

(5)

(5)

(6)

(6)

i – индекс i-го компонента; k – индекс тяжелого ключевого

компонента;

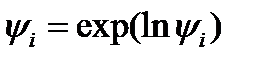

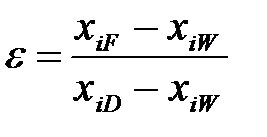

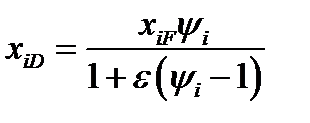

Доля отгона ε будет рассчитываться по уравнению:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

(7)

(7) где xiF – мольная доля i-го компонента в исходном потоке нефти;

xiW – мольная доля i-го компонента в кубовом остатке;

xiD – мольная доля i-го компонента в дистилляте.

Составы дистиллята и кубового остатка определяем по следующим уравнениям:

(8)

(8)

(9)

(9)

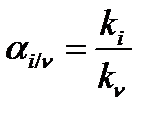

Температуру Т определяем таким образом, чтобы выполнялись условия:

(10)

(10)

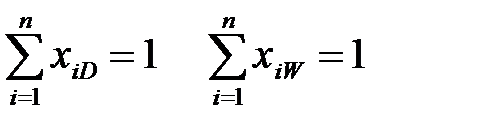

Зная составы дистиллята и кубового остатка, выполнение вышеуказанных условий рассчитываем минимальное число теоретических тарелок по уравнению Фенске-Андервуда:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

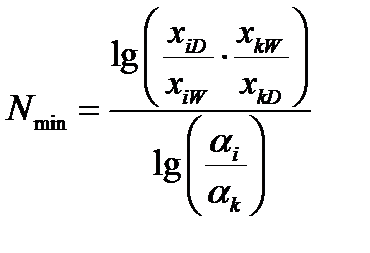

– относительные летучести этих компонентов.

– относительные летучести этих компонентов. Результаты расчета и расчеты выполнены в приложении программы Microsoft Excel и приведены ниже в таблице 2, приложение 1.

| № | Tкип ср,С | %мс сум. | % мс фр. | Мм | Пл | f (Tкип) | f (TГДС) | Рi, кПа | ki=Pi/P | ψкк | ξ | ψi | Nmin | Мол Куба | Мол Дист | Масс дист | Масс куба |

| 4,39 | 4,39 | 0,6605 | 7,54771 | 1,775616 | 10993,8 | 68,7113 | 3,6E+08 | 4,676E-10 | 0,16864885 | 11,2995 | 0,0000000313 | ||||||

| 9,3 | 4,91 | 0,7246 | 6,00802 | 1,775616 | 7579,34 | 47,3709 | 6,4E+07 | 2,154E-09 | 0,13736856 | 12,6379 | 0,0000001981 | ||||||

| 13,31 | 4,01 | 0,7355 | 5,34301 | 1,775616 | 6040,83 | 37,7552 | 2,2E+07 | 4,232E-09 | 0,09383079 | 10,3214 | 0,0000004656 | ||||||

| 16,77 | 3,46 | 0,7646 | 4,77919 | 1,775616 | 4743,38 | 29,6461 | 1,059E-08 | 0,07611739 | 8,9057 | 0,0000012390 | |||||||

| 20,44 | 3,67 | 0,7752 | 4,29686 | 1,775616 | 3667,77 | 22,9235 | 0,79 | 8,478 | 3,375E-08 | 0,07322679 | 9,4463 | 0,0000043541 | |||||

| 24,24 | 3,8 | 0,7888 | 3,95932 | 1,775616 | 2951,74 | 18,4484 | 8,478 | 8,61E-08 | 0,06792265 | 9,7809 | 0,0000123989 | ||||||

| 27,36 | 3,12 | 0,8098 | 3,65794 | 1,775616 | 2350,57 | 14,691 | 1,873E-07 | 0,0511503 | 8,0306 | 0,0000294084 | |||||||

| 31,5 | 4,14 | 0,8201 | 3,3876 | 1,775616 | 1851,46 | 11,5716 | 89830,7 | 6,74E-07 | 0,06054525 | 10,6560 | 0,0001186227 | ||||||

| 36,45 | 4,95 | 0,8338 | 3,14406 | 1,775616 | 1441,84 | 9,01149 | 2,393E-06 | 0,06705653 | 12,7407 | 0,0004546043 | |||||||

| 39,87 | 3,42 | 0,8433 | 2,92378 | 1,775616 | 1109,61 | 6,93508 | 8274,15 | 5,115E-06 | 0,04231967 | 8,8025 | 0,0010638542 | ||||||

| 42,09 | 2,22 | 0,849 | 2,72379 | 1,775616 | 843,446 | 5,27154 | 2306,07 | 1,121E-05 | 0,02585256 | 5,7134 | 0,0024775530 | ||||||

| 48,58 | 6,49 | 0,8548 | 2,49852 | 1,775616 | 587,83 | 3,67394 | 428,996 | 0,0001608 | 0,06898418 | 16,6942 | 0,0389145090 | ||||||

| 13 легк | 55,75 | 7,17 | 0,8753 | 2,25918 | 1,775616 | 370,555 | 2,31597 | 0,0013253 | 0,06626622 | 18,3557 | 0,3671 | ||||||

| 14 тяж | 44,25 | 0,9514 | 1,45824 | 1,775616 | 28,7567 | 0,17973 | 0,00034 | 0,9998747 | 0,00033719 | 0,1420 | 420,9473 | ||||||

| Сумма | 1,0013806 | 0,99962692 | 143,5267 | 421,3575 |

Приложение 1. Расчеты минимального числа тарелок

| № | Tкип ср,С | Мол Куба | Мол Дист | Масс дист | Масс куба |

| 4,676E-10 | 0,1686489 | 11,299473 | 3,133E-08 | ||

| 2,154E-09 | 0,1373686 | 12,637907 | 1,981E-07 | ||

| 4,232E-09 | 0,0938308 | 10,321387 | 4,656E-07 | ||

| 1,059E-08 | 0,0761174 | 8,9057348 | 1,239E-06 | ||

| 3,375E-08 | 0,0732268 | 9,4462555 | 4,354E-06 | ||

| 8,61E-08 | 0,0679227 | 9,7808619 | 1,24E-05 | ||

| 1,873E-07 | 0,0511503 | 8,0305972 | 2,941E-05 | ||

| 6,74E-07 | 0,0605452 | 10,655963 | 0,0001186 | ||

| 2,393E-06 | 0,0670565 | 12,740741 | 0,0004546 | ||

| 5,115E-06 | 0,0423197 | 8,8024912 | 0,0010639 | ||

| 1,121E-05 | 0,0258526 | 5,7134149 | 0,0024776 | ||

| 0,0001608 | 0,0689842 | 16,694172 | 0,0389145 | ||

| 13 легк | 0,0013253 | 0,0662662 | 18,355742 | 0,3671148 | |

| 14 тяжел | 0,9998747 | 0,0003372 | 0,1419555 | 420,94727 | |

| Сумма | 1,0013806 | 0,9996269 | 143,527 | 421,357 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Табл.2. Результаты расчета минимального числа тарелок

В качестве ключевого компонента приняли фракцию №13, средняя температура кипения которой составляет 335 оС, т.к. целевым продуктом является бензиновая фракция.

Температурная граница деления смеси ТГДС = 410 оС;

Давление в колонне приняли P = 160 кПа;

Доля отгона ключевого компонента ξ=0,787;

Минимальное число тарелок в колонне Nmin = 9.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Определяем давление насыщенных паров и константы фазового равновесия для каждой фракции в низу и верху колоны по уравнениям Ашворта, приведенными выше. Затем устанавливаем давления в колонне таким образом, чтобы давления низа колонны Рниза было больше давления верха Рверха на 30 кПа. То есть Рверха =150, Рниза =180. Среднее давление равно 165 кПа. Температуру верха колоны определяем итерациями при следующем условии сходимости:

Температура низа колоны определяем итерациями при выполнении следующего условия:

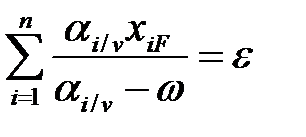

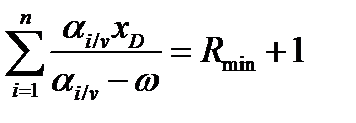

Рассчитываем среднюю температуру в колоне, давление насыщенных паров при этой температуре, среднюю константу равновесия для каждой фракции. Определяем относительные летучести каждого компонента αi/ν по высококипящему ключевому компоненту:

Находим промежуточную характеристическую величину ω:

Данную величину находим итерациями, чтобы получаемая величина ε была равна мольной доле отгона.

Минимальное значение флегмового числа определяем по уравнению Андервуда:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

| n | Tк ср | XiW | XiD | f (Tверха) | f (Tниза) | Рiверх | Рiниз | kiверх | kiниз | Верх | Низ |

| 1,44E-09 | 0,168648854 | 2,866 | 1,322 | 4508,0 | 15933,9 | 30,05363 | 88,52159 | 0,005612 | 4,14E-08 | ||

| 5,87E-09 | 0,137368557 | 2,866 | 1,322 | 2474,0 | 12080,6 | 16,49339 | 67,11468 | 0,008329 | 1,45E-07 | ||

| 1,07E-08 | 0,093830785 | 2,866 | 1,322 | 1715,9 | 10203,2 | 11,43959 | 56,68454 | 0,008202 | 2,40E-07 | ||

| 2,47E-08 | 0,076117388 | 2,866 | 1,322 | 1162,1 | 8522,3 | 7,747647 | 47,34638 | 0,009825 | 5,01E-07 | ||

| 7,23E-08 | 0,073226776 | 2,866 | 1,322 | 768,1 | 7037,2 | 5,12081 | 39,09574 | 0,0143 | 1,32E-06 | ||

| 1,72E-07 | 0,067922629 | 2,866 | 1,322 | 541,7 | 5986,4 | 3,611357 | 33,25762 | 0,018808 | 2,86E-06 | ||

| 3,46E-07 | 0,051150258 | 2,866 | 1,322 | 375,9 | 5052,4 | 2,505726 | 28,06915 | 0,020413 | 5,26E-06 | ||

| 1,15E-06 | 0,060545117 | 2,866 | 1,322 | 256,5 | 4229,5 | 1,710225 | 23,49698 | 0,035402 | 1,58E-05 | ||

| 3,76E-06 | 0,067056163 | 2,866 | 1,322 | 172,2 | 3510,5 | 1,148294 | 19,50257 | 0,058397 | 4,67E-05 | ||

| 7,36E-06 | 0,042319061 | 2,866 | 1,322 | 113,8 | 2887,9 | 0,75884 | 16,04365 | 0,055769 | 8,21E-05 | ||

| 1,47E-05 | 0,025851604 | 2,866 | 1,322 | 74,1 | 2353,6 | 0,49421 | 13,07564 | 0,052311 | 1,47E-04 | ||

| 0,000187 | 0,068976984 | 2,866 | 1,322 | 42,7 | 1797,5 | 0,284515 | 9,986289 | 0,242462 | 1,61E-03 | ||

| 0,001325 | 0,066266216 | 2,866 | 1,322 | 21,8 | 1272,9 | 0,145498 | 7,071909 | 0,455443 | 9,37E-03 | ||

| 0,998209 | 0,000787351 | 2,866 | 1,322 | 3,4 | 178,0 | 0,022741 | 0,988866 | 0,014827 | 9,89E-01 | ||

| Сумма | 0,999749 | 1,000067744 | 1,000099 | 1,00E+00 |

Приложение 2. Расчеты минимального флегмового числа

| n | Tк ср | kiсредн. | αi - т.к.№13 | расчет ω | Rmin |

| 59,28761 | 16,42906171 | 0,136138 | 0,172926 | ||

| 41,80403 | 11,58422432 | 0,112076 | 0,142363 | ||

| 34,06207 | 9,438864809 | 0,077192 | 0,098052 | ||

| 27,54701 | 7,633492839 | 0,063294 | 0,080398 | ||

| 22,10828 | 6,126376203 | 0,061744 | 0,078429 | ||

| 18,43449 | 5,108341551 | 0,058094 | 0,073793 | ||

| 15,28744 | 4,23626838 | 0,044541 | 0,056578 | ||

| 12,6036 | 3,492557358 | 0,053941 | 0,068518 | ||

| 10,32543 | 2,861258499 | 0,061531 | 0,078157 | ||

| 8,401247 | 2,328051258 | 0,040363 | 0,051269 | ||

| 6,784923 | 1,880155125 | 0,025968 | 0,032981 | ||

| 5,135402 | 1,423060065 | 0,076064 | 0,096559 | ||

| 3,608704 | 0,088358 | 0,111632 | |||

| 0,505803 | 0,140162082 | -0,11213 | -0,00018 | ||

| R+1 | 0,787175 | 1,141479 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Табл.3. Результаты расчета минимального флегмового числа

Результаты расчета минимального флегмового числа:

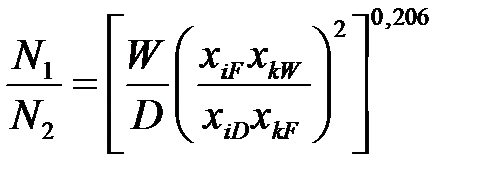

N1/N2=2,635;

Рверха приняли равным 150 кПа;

Pниза приняли равным 180 кПа;

Pср = 165 кПа;

Тверха = 265,5 оС;

Тниза = 360 оС;

Тпитания = 312,8 оС;

Доля отгона при Тпитания = 0,787;

Промежуточная характеристическая величина w = 0,78718;

Rmin = 1,14.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Определяем число укрепляющей и исчерпывающей частей колоны по уравнению Керкбрайда:

N1 – число укрепляющей части колоны;

N2 – число исчерпывающей части колоны;

i – индекс тяжелого ключевого компонента;

k – индекс легкого ключевого компонента.

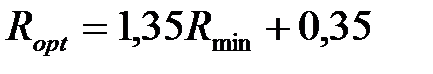

Определяем оптимальное число тарелок по уравнению:

Оптимальное флегмовое число:

Результаты расчета оптимального числа тарелок, флегмового числа приведены в таблице 4.

| N min | 8,48 |

| N opt | 15,2 |

| N1/N2 | 2,64 |

| R min | 1,14 |

| R opt | 1,89 |

Табл. 4. Результаты расчета оптимального числа тарелок и флегмового числа

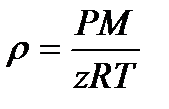

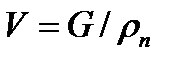

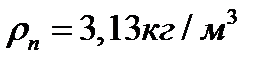

Рассчитываем плотность паров каждой узкой фракции по закону Менделеева-Клапейрона, учитывая коэффициент сжимаемости:

r - плотность, кг/м3;

P – среднее давление в колонне, Па;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

R – универсальная газовая постоянная, Дж/моль·К;

T – средняя температура в колонне, K;

z – коэффициент (фактор) сжимаемости газа.

Коэффициент сжимаемости рассчитывается в зависимости от приведенных параметров:

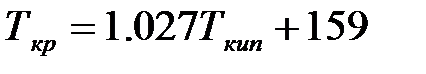

Для соединений, нормальная температура которых не превышает 235К, использует выражение для расчета критической температуры:

Для соединений с более высокими нормальными температурами кипения:

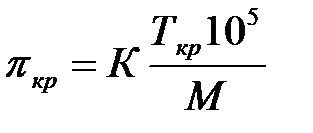

Критическое давление (Па) рассчитываем по уравнению Льюиса:

К – константа, для прямой перегонки нефти принимаем 6,3.

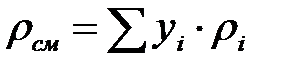

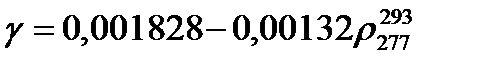

Плотность газовой смеси вычисляем, используя правило аддитивности:

rсм - плотность смеси газов, кг/м3;

ri - плотность i-го компонента, кг/м3;

yi – мольная доля i-го компонента в смеси (дистилляте).

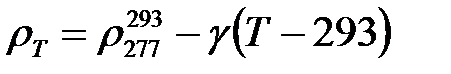

Рассчитываем плотность жидких нефтяных фракций при средней температуре в колоне по уравнению:

rT – плотность нефтепродукта при температуре T, кг/м3;

– относительная плотность нефтепродукта;

– относительная плотность нефтепродукта;

T – средняя температура в колонне, К.

Коэффициент γ рассчитываем по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Плотность жидкой смеси фракций определяем по уравнению:

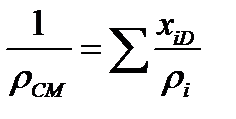

Поверхностное натяжение флегмы определяем в зависимости от плотности жидкости при средней температуре в колонне по уравнению:

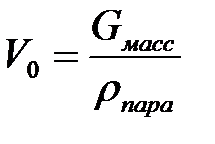

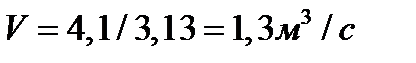

Объемный расход пара находим из массового расхода и плотности пара:

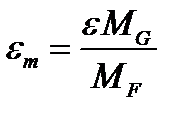

Массовый расход пара рассчитываем исходя из массовой доли отгона, которую определяем из соотношения:

εm – массовая доля отгона;

MF – средняя мольная масса сырья;

MG – средняя мольная масса пара.

Средние молярные массы потоков находим по правилу аддитивности:

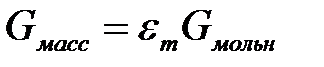

Определяем массовый расход пара:

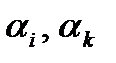

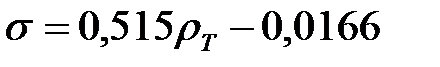

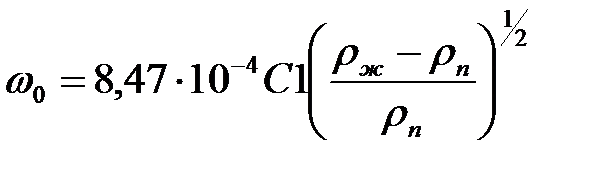

Рассчитываем допустимую скорость пара в свободном сечении колоны:

rж – плотность жидкости, кг/м3;

rп – плотность пара, кг/м3;

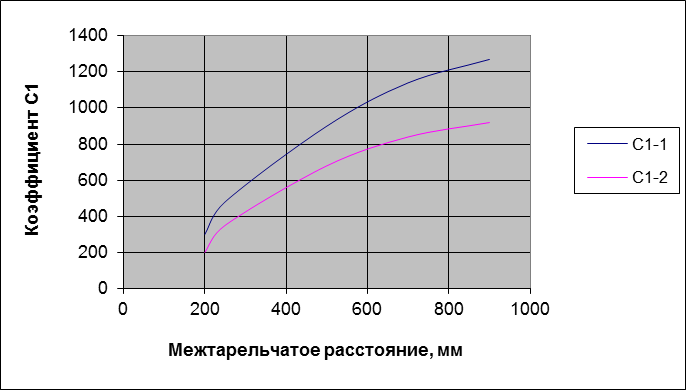

Задаемся межтарельчатым расстоянием h = 400 мм;

Коэффициент С1находим из графика и принимаем равным 750.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Рисунок 2 – Зависимость коэффициента С1 от межтарельчатого расстояния

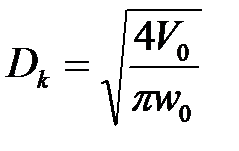

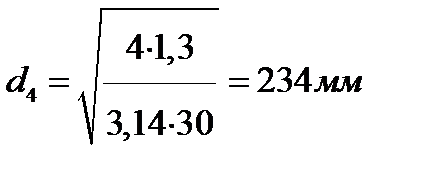

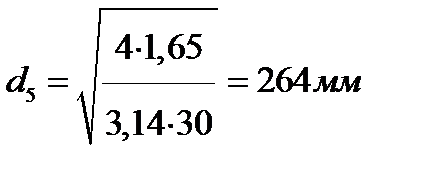

Определяем внутренний диаметр ректификационной колоны:

Dk – внутренний диаметр колонны, м;

V0 – объемный расход пара в колонне, м3/с;

w0 – допустимая скорость пара, м/с.

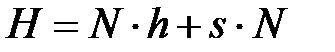

Высоту тарельчатой части колоны определяем по уравнению:

где N – число тарелок;

h – расстояние между тарелками, мм;

s – толщина тарелки, принимаем равную 0,1 мм.

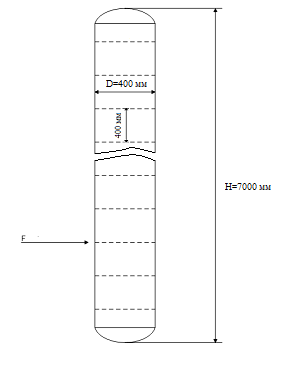

Это высота тарелочной части колонны, нужно еще учесть высоту вверху и внизу колонны, по метру. То есть полная высота колонны равна 7,0 м.

Колонна имеет эллиптические днища, ограничивающие ее цилиндрическую часть сверху и снизу. Длина цилиндрической обечайки от верхнего днища до первой тарелки колонны должна составлять не менее 500мм, т.к. в этой части обечайки необходимо разместить штуцеры для ввода флегмы и термометра,

измеряющего температуру в верхней части колонны. Кроме того, в этой части колонны должно быть размещено распределительное устройство для создания равномерного потока орошения.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

| n | Tк ср | yi,мольн. | xi,мольн. | z | Т кр., К | Р кр., Па | Т прив., К | Р прив. Па |

| 0,1328 | 0,0019 | 0,9378 | 339,0000 | 3187611,9 | 1,9441 | 0,05019432 | ||

| 0,1081 | 0,0023 | 0,9450 | 415,5000 | 2845271,7 | 1,5862 | 0,05623364 | ||

| 0,0739 | 0,0020 | 0,9469 | 458,0000 | 2623090,9 | 1,4390 | 0,06099674 | ||

| 0,0599 | 0,0020 | 0,9536 | 500,5000 | 2695000,0 | 1,3168 | 0,0593692 | ||

| 0,0576 | 0,0025 | 0,9574 | 543,0000 | 2651860,5 | 1,2137 | 0,060335 | ||

| 0,0535 | 0,0029 | 0,9586 | 577,0000 | 2524375,0 | 1,1422 | 0,06338203 | ||

| 0,0403 | 0,0027 | 0,9604 | 611,0000 | 2451783,4 | 1,0787 | 0,06525862 | ||

| 0,0477 | 0,0041 | 0,9608 | 645,0000 | 2308806,8 | 1,0218 | 0,06929986 | ||

| 0,0528 | 0,0059 | 0,9624 | 679,0000 | 2251421,1 | 0,9706 | 0,07106623 | ||

| 0,0333 | 0,0048 | 0,9616 | 699,0200 | 2117224,0 | 0,9428 | 0,07557065 | ||

| 0,0204 | 0,0039 | 0,9619 | 719,5600 | 2051234,4 | 0,9159 | 0,07800181 | ||

| 0,0543 | 0,0148 | 0,9616 | 745,2350 | 1940074,6 | 0,8844 | 0,08247106 | ||

| 0,0525 | 0,0226 | 0,9601 | 776,0450 | 1765012,1 | 0,8493 | 0,09065094 | ||

| 0,2130 | 1,1850 | 0,9600 | 918,7980 | 1374923,4 | 0,7173 | 0,11637012 | ||

| Сумма | 1,0000 | 1,2574 |

Табл.5. Расчет конструкционных параметров колонны

| N2= | 4,85 |

| Gn/Lж= | |

| ω= | 0,787 |

| N1/N2= | 2,64 |

| Nopt= | 15,12 |

| Ropt= | 1,891 |

| G пит масс = | |

| G пит моль = | 76,49 |

| V0= | 0,416 |

| ω0= | 6,831 |

| ε m = | 0,787 |

| Gпара масс = | 12202,5 |

| Gпара моль = | 60,220 |

| G куб масс = | 8672,51 |

| G куб моль = | 21,0 |

| D= | 400,0 |

| Hполн= | 7000,0 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Табл. 6. Характеристики и конструкционные размеры колоны

|

Тарелка | Относи-тельная паровая нагрузка (Gn/Lж) | К.п.д. тарелки, % | Рабочий диапазон (Gmax/Gmin) | Сопротив-ление тарелки, мм. вод. ст. | Возможное расстояние между тарелками, мм | Мас-са, кг/м2 | ||||||||

| Колпачковая | 4 - 5 | 45 - 80 | 400 - 800 | |||||||||||

| туннельная (желобчатая) | 0,7 - 0,8 | 3 - 4 | 50 - 85 | 400 - 600 | ||||||||||

| из S-образных элементов | 1.1 -1.2 | 4 - 5 | 45 - 80 | 400 - 800 | ||||||||||

| клапанная | 1,2 – 1,3 | 5 - 8 | 45 - 60 | 300 - 600 | ||||||||||

| ситчатая | 1,2 – 1,3 | 4 - 5 | 40 - 60 | 400 - 800 | ||||||||||

| струйная | 1,0 – 1,35 | 3 – 4,5 | 40 - 70 | 400 - 600 | ||||||||||

| решетчатая провальная | 1,5 – 2,0 | 1,5 – 2,5 | 25 - 40 | 200 - 400 |

Табл. 7. Характеристика тарелок различных конструкций

С1=750

Расстояние между тарелками 400мм

Тарелка колпачковая, рабочий диапазон 4-5

Колонна имеет эллиптические днища, ограничивающие ее цилиндрическую часть сверху и снизу. Длина цилиндрической обечайки от верхнего днища до первой тарелки колонны должна составлять не менее 500мм, т.к. в этой части обечайки необходимо разместить штуцеры для ввода флегмы и термометра, измеряющего температуру в верхней части колонны. Кроме того, в этой части колонны должно быть размещено распределительное устройство для создания равномерного потока орошения.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

В задачу теплового расчёта входит определение расхода охлаждающей воды в дефлегматор.

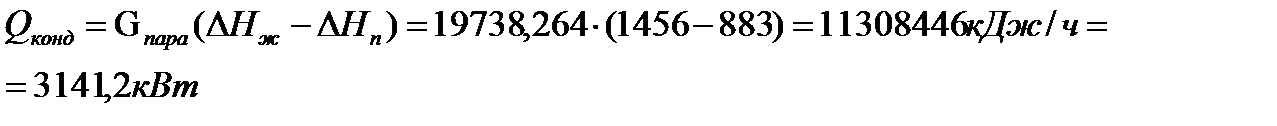

Расход теплоты, отдаваемый охлаждающей воде в дефлегматоре-конденсаторе, находим по уравнению:

(2.24)

(2.24)

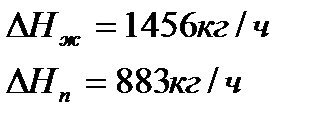

где  - энтальпии нефтяных жидкости и пара, кДж/кг (справочная величина);

- энтальпии нефтяных жидкости и пара, кДж/кг (справочная величина);

- расход паров верха колонны, кг/ч;

- расход паров верха колонны, кг/ч;

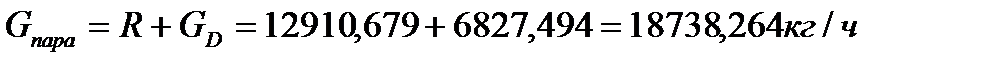

Расход паров верха колонны находим по уравнению:

, (2.25)

, (2.25)

Где R - количество флегмы;

GD – массовый расход дистиллята, кг/ч.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

В задачу конструктивно-механического расчета входит определение необходимых геометрических размеров отдельных деталей и узлов, которые определяют конструкцию колонны, ее механическую прочность и геометрические размеры.

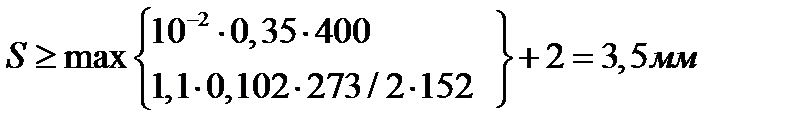

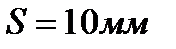

Расчет толщины обечайки

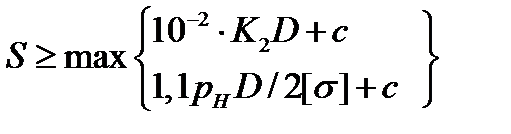

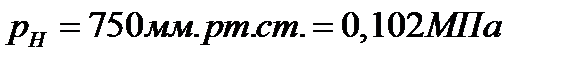

Толщина обечайки рассчитывается по формуле:

(6.1)

(6.1)

где  - наружное давление,

- наружное давление,

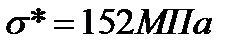

Т.к. среда является агрессивной и токсичной, то принимаем материал стали 12х18Н10Т, для которой  .

.

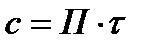

- прибавка к расчетной толщине,

- прибавка к расчетной толщине,

где  - скорость коррозии или эрозии, мм/год, примем

- скорость коррозии или эрозии, мм/год, примем  ;

;

- срок эксплуатации аппарата,

- срок эксплуатации аппарата,

(6.2)

(6.2)

К2=0,35;

(6.3)

(6.3)

где  - поправочный коэффициент, учитывающий вид заготовки (листовой прокат).

- поправочный коэффициент, учитывающий вид заготовки (листовой прокат).

Принимаем  .

.

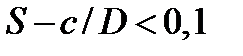

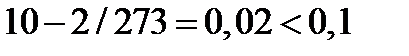

Для обечаек с диаметром больше 200мм должно выполняться условие:

- условие выполнено.

- условие выполнено.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Наиболее рациональной формой для цилиндрических аппаратов является эллиптическая. Эллиптические днища и крышки изготавливаются из листового проката штамповкой и могут использоваться в аппаратах с избыточным давлением до 10 МПа. Крышки и днища подбирают стандартными по таблицам из справочной литературы.

Принимаем толщину крышки и днища равной толщине обечайки S=8 мм.

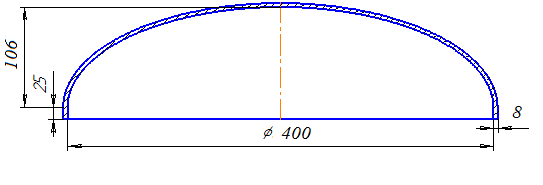

Подбираем стандартные стальные отбортованные днище и крышку по ГОСТ 6533-78 [4] с Dк=400.

Рис. 3. Днище колонны

Характеристика днища:

h = 25 мм – высота борта днища;

Масса днища mд = 26,6 кг.

Объем днища Vд 0,01037 м3.

Расчёт и подбор штуцеров

(6.4)

(6.4)

где  - скорость движения жидкости или пара, принимаем скорость движения жидкости равную 1,5 м/с, для пара – 40 м/с.

- скорость движения жидкости или пара, принимаем скорость движения жидкости равную 1,5 м/с, для пара – 40 м/с.

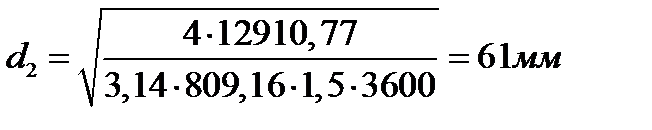

Штуцер для ввода исходной смеси:

По ОН 26-01-34-66 принимаем штуцер с  .

.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

По ОН 26-01-34-66 принимаем штуцер с  .

.

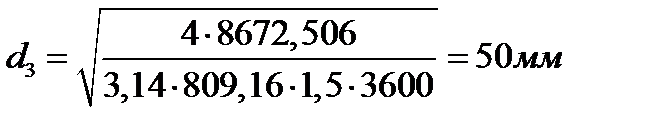

Штуцер для отвода кубового остатка:

По ОН 26-01-34-66 принимаем штуцер с  .

.

Штуцер для вывода паров дистиллята:

G=Gp(R+1)=(6827,495/3600)(1,14+1)=4,1 кг/с

По ОН 26-01-34-66 принимаем штуцер с  .

.

Штуцер для ввода паров кубовой смеси:

G=Gw(R+1)=(8672,51/3600)(1,14+1)=5,16кг/с

По ОН 26-01-34-66 принимаем штуцер с  .

.

Фланцевое соединение опоры

Общая высота колонны (без опоры) рассчитывается с учетом вышеприведенных замечаний. Для колонн данного типа, как правило, применяется юбочная опора, стандартная высота которой зависит от

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

Принимаем стандартные размеры болтов и фланца, рекомендуемые по ГОСТ 1255-67.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП ФЮРА.360000.000.ПЗ |

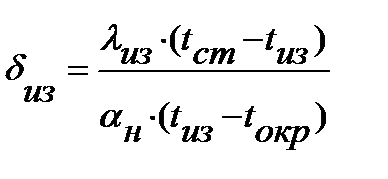

Целью расчета тепловой изоляции является определение толщины слоя теплоизоляционного материала, покрывающего наружную поверхность теплообменника с целью снижения тепловых потерь и обеспечения требований безопасности и охраны труда при обслуживании теплоиспользующих установок. С этой точки зрения температура поверхности слоя изоляции не должна превышать 45. Расчет толщины теплоизоляционного слоя материала можно проводить по упрощенной схеме, используя следующее уравнение [7]:

(7.1)

(7.1)