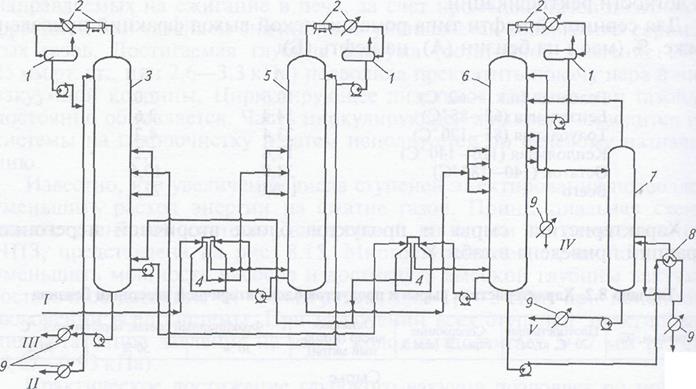

Комбинированная схема ЭЛОУ-АВТ-вторичная перегонка бензина (схема прилагается, обозначить основные блоки, а также основные потоки, входящие и выходящие из аппаратов).

ВТОРИЧНАЯ ПЕРЕГОНКА БЕНЗИНА

На установках AT и АВТ вырабатывают бензины широкого фракционного состава: н. к. — 140 °С или 180 °С. Вторичная перегонка бензинового дистиллята предназначена для получения из него узких фракций, которые используют как сырье каталитического риформинга для получения индивидуальных ароматических углеводородов — бензола, толуола, ксилолов. Для этого бензиновый дистиллят разделяют на фракции 62—85 °С (бензольную), 85—115 (120) °С (толуольную) и 115 (120)—140 °С (ксилольную). Более тяжелая фракция 140—180 "С используется как сырье каталитического риформинга для получения высокооктанового компонента бензина.

Вторичная перегонка бензинового дистиллята представляет собой либо самостоятельный процесс, либо чаще всего является частью комбинированной установки ЭЛОУ-АВТ с блоком вторичной перегонки.

Материальный баланс установки (или блока) зависит от потенциального содержания узких фракций в бензиновом дистилляте, а также от четкости ректификации.

Для сернистой нефти типа ромашкинской выход фракций приведен ниже, % (мае.) на бензин (А), на нефть (Б):

А Б

Головная (н.к.-62"С) 10,6 2,0

Бензольная (62—85 °С) 14,4 2,6

Толуольная (85-120 °С) 23,4 4,2

Ксилольная (120-140 °С) 17,6 3,2

Остаток (140-180 °С) 34,0 10,5

| Всего | 100,0 | 22,5 |

Характеристика сырья и продуктов блокока вторичной перегонки фракции:

| Фракция, "С | Плотность при 20 "С, кг/м* | Содержание серы, % (мае.) | Октановое число (моторный метол) | Фракционный состав, перегоняется, °С | ||

| 10% | 50% | 90% | ||||

| Сырье | ||||||

| н.к.— 180 | 0,08 | 45,5 85 | ||||

| Продукты | ||||||

| Н.К.-62 | 0,007 | 70 - | — | — | ||

| 62-85 | 0,02 | 53 70 | ||||

| 85-120 | 0,04 | 48 93 | ||||

| 120-140 | 0,07 | 40 124 | ||||

| 140-180 | 0,14 | 30 144 | ||||

Приведенные данные показывают, что бензиновые фракции имеют низкие октановые числа и чем фракция тяжелее, тем ниже ее октановое число (всего 30 для фракции 140—180 °С). Это обусловлено химическим углеводородным составом прямогонных бензинов, в которых преобладают нафтеновые и парафиновые углеводороды (нормального строения). Для повышения октановых чисел головная фракция н.к. — 62 °С (преобладает я-пентан) направляется на изомеризацию, а более тяжелые фракции — на каталитический риформинг (ароматизацию): узкие фракции — для получения индивидуальных ароматических углеводородов, а широкая — для повышения октанового числа.

Схема блока вторичной перегонки бензина на комбинированной АВТ производительностью 3 млн т/год приведена на рис. 8.16.

Сырье — фракция н.к. — 180 °С (или н.к. — 140 °С) — после подогрева в печи 4 до 150 °С при степени испарения после подогрева 23 % подается во фракционирующую колонну 5блока вторичной перегонки (возможно распределение сырья в колонне на две—четыре тарелки). Пары фракции н.к. — 85 "С с верха колонны 5 поступают в конденсаторы-холодильники 2. Фракция н.к. — 85 "С после охлаждения примерно до 35 °С собирается в емкости 7, откуда часть забирается насосом и возвращается в колонну 5в качестве орошения, а избыток поступает в колонну 3 в качестве сырья. С низа колонны 5 фракция 85—180°С (или 85— 140 °С) направляется в колонну 6. Пары фракции н.к. — 62 °С с верха колонны 3 проходят в конденсаторы-холодильники 2, а оттуда в ем кость 1. Избыток фракции н.к. — 62 °С выводится с установки через холодильник Я Фракция 62—85 °С с низа колонны 3 забирается насосом и через холодильник 9 выводится с установки.

Пары фракции 85— 120°С из колонны 6 после конденсации и охлаждения в конденсаторах-холодильниках 2 подаются в емкость /, откуда забираются насосом. Часть фракции направляется в колонну 6 как орошение, а избыток после холодильника 9 выводится с установки. Фракция 120—140 °С выводится из колонны 6 как отпарной погон и подается в отпарную колонну 7. Пары с верха отпарной колонны возвращаются в колонну 6. С низа отпарной колонны стабильная фракция 120—140 "С забирается насосом и через холодильник 9 выводится с установки. Тяжелая бензиновая фракция 140—180 °С с низа колонны 6 прокачивается через кипятильник 8и холодильник 9 в мерники. Температура низа колонн 3, 5, 6 поддерживается циркуляцией нижних продуктов с помощью насосов через печи 4. Колонны блока вторичной перегонки характеризуются данными табл. 8.3.

| Таблица 8.3. Параметры работы колонн вторичной перегонки | ||||

| Колонны (по рис. 8.16) | ||||

| Давление наверху колон | 0,3 | 0,2 | 0,2 | 1,2 |

| ны, МПа | ||||

| Температура, °С: | ||||

| верха | ||||

| низа | — | |||

| Диаметр, мм | 1,2 | |||

| Число тарелок, шт. | ||||

| Кратность орошения | 2:1 | 2,5:1 | 1,5:1 | — |

| Расстояние между тарелками, мм |

Температура низа колонн колеблется в пределах 120—170 °С, что обусловлено подачей значительного количества тепла извне.

На установках АВТ разной модификации и производительности источником тепла в колоннах вторичной перегонки может служить тепло горячих потоков установки, водяной пар с давлением до 12 атм (0,6—1,0 МПа), продукт, выходящий с низа колонн и циркулирующий через трубчатые подогреватели (печи). Недостаток подогрева в печах— наличие на установке дополнительных огневых точек, а также возможность частичного разложения бензиновых фракций. В отдельных случаях не исключается возможность использования пара высокого давления.

Схема блока вторичной перегонки бензина:

/ — емкости-сепараторы верхнего продукта; 2—конденсаторы-холодильники; 3, 5, б—фракционирующие колонны; 4 — печи; 7—отпарная колонна; 8—кипятильник; 9— холодильники; /-широкая бензиновая фракция; II - н.к. - 62 °С; ///- 62-85 °С; JV- 85-120 X; V— 120-140 "С; VI- 140-180 °С

Билет 18.

1. Светлые фракции и светлые нефтепродукты. Пути повышения отбора светлых нефтепродуктов от потенциала.

Светлые нефтепродукты-Бензин,дизельное топливо. Дизтопливо арктическое.

Под потенциальным содержанием светлых фракций понимается суммарный выход фракций с Ткип до 350 С. Кривая ИТК не позволяет в полной мере судить о потенциальном содержании суммы светлых н.п. Для правильной оценки потенциала светлых решающее значение имеет не то, сколько светлых н.п. выкипает при 350 С,а сколько из них можно получить светлых н.п.,отвечающих требованиям ГОСТов.Для определения потенц. Содержания проводят несколько перегонок нефти на АРН-2, отбир. И накапливают узкие фракции.

Увеличение глубины отбора светлых из нефти (фракций до 350— 360 °С) является важнейшей задачей первичной перегонки нефти. Повышение четкости погоноразделения является также одной из важных задач перегонки, поскольку основные показатели качества дистиллятных фракций существенным образом зависят от их фракционного состава.

Однако непрерывное наращивание мощности установок первичной перегонки нефти без значительной их реконструкции привело к заметному ухудшению качества продуктов: наложение температур кипения между некоторыми дистиллятными фракциями достигло 100—150 °С, температура начала кипения мазута стала на 40—50 °С ниже температуры конца кипения дизельного топлива, а содержание в мазуте фракций до 350 °С повысилось до 10—12 %. При последующей переработке такого мазута содержание фракций дизельного топлива в вакуумном газойле доходило до 30 %.

В атмосферной колонне осуществляется основное разделение нефти на дистиллятные фракции и мазут. По мере утяжеления фракций четкость разделения ухудшается вследствие уменьшения относительной летучести разделяемых фракций и флегмового числа. Флегмовые числа по секциям атмосферной колонны (под тарелкой отбора продуктов) при разделении частично отбензиненной нефти с содержанием 65 % светлых (фракций до 360 °С) в колонне с промежуточными циркуляционными орошениями под каждой отборной тарелкой меняются следующим образом:

Наибольшее значение флегмовое число имеет в верхней секции колонны, достаточно высокое оно и в следующей, нижележащей секции, однако в секции, расположенной ниже отбора фракции дизельного топлива (или атмосферного газойля), флегмовое число явно недостаточно. Низкие флегмовые числа в нижних секциях атмосферной колонны являются следствием недостатка тепла, вносимого в колонну. Поскольку все тепло в атмосферную колонну вносится с сырьем, для повышения четкости ректификации и увеличения глубины отбора светлых необходимо увеличивать долю отгона сырья за счет максимального его подогрева и понижения давления в колонне.

Термическая стабильность тяжелых углеводородов позволяет нагревать нефть при атмосферной перегонке до 350—360 °С, что обеспечивает долю отгона сырья, на 5—10 % превышающую сумму отбора светлых в колонне.

На результаты перегонки большое влияние оказывает давление.

При увеличении давления отбор дистиллятов уменьшается, при этом значительно ухудшается качество продуктов, т. е. четкость ректификации. Анализ работы промышленных колонн также подтверждает этот вывод: при повышенном давлении не удается полностью отобрать светлые дистилляты, отбор их составляет 70—80 % от потенциала; не достигается и ожидаемое увеличение производительности колонны. В то же время переход на пониженное давление, близкое к атмосферному, и на умеренный вакуум порядка 400—800 гПа дает возможность не только повысить качество получаемых продуктов, но и улучшить технико-экономические показатели процесса. Перегонка при пониженном

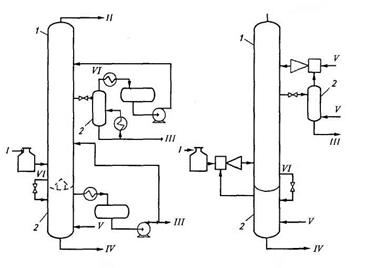

а б

Рис. 8.9. Схема перегонки нефти с пониженным давлением в отпарных секциях при полной конденсации отгона (а) или при эжектировании отгона (6):

1 — атмосферная колонна; 2—отпарные секции; 3— емкости; 4— эжекторы; 5— кипятильник; 6— конденсаторы-холодильники;

/—нефть; //—головной погон; ///—боковой погон; IV—остаток; V— водя ной пар; VI— флегма

давлении и в вакууме позволяет отказаться от применения водяного пара и дает экономию в расходе тепла на 5 %. В настоящее время разрабатываются перспективные схемы замены водяного пара потоком нефтепродуктов.

Весьма эффективно ступенчатое понижение давления перегонки раздельно в зонах питания и отпаривания для получения максимального отгона легких фракций и уменьшения расхода водяного пара при разделении дистиллятных фракций. Наибольшее понижение давления в отпарных секциях осуществляется при полной конденсации отгона. Сконденсированный отгон рекомендуется подавать в линию горячей струи первой колонны К-1 в качестве испаряющего агента, в печь основной колонны К-2, в колонну К-2 в качестве орошения ниже или выше отбора бокового погона. Поскольку отгон представляет собой легкокипящие фракции соответствующего бокового погона, использование их в качестве орошения лежащих выше секций колонны является предпочтительным (рис. 8.9, а). По мнению Т. М. Багирова, худшие по казатели по качеству продуктов и по энергетическим затратам имеют схемы перегонки, использующие водяной пар или исходный поток нефти в качестве эжектирующего агента для понижения давления в от парных секциях (рис. 8.9, б).

2Эскиз и принцип работы вакуумной колонны. Определение температурного режима.

В настоящее время для расширения ресурсов ДТ, а также сырья каталитического крекинга – наиболее важного и осветленного процесса, углубляющего переработку нефти – на установках АТ и АВТ осуществляется более глубокий отбор ДФ и вакуумного газойля

Для получения же котельного топлива заданной вязкости используется процесс висбрекинга тяжелого остатка вакуумной перегонки.

Таким образом, вопрос обоснования и выбора температурной границы деления нефти зависит от вариантов технологических схем перегонки нефти и мазута и вариантов переработки нефти в целом.

Обычно перегонку нефти и мазута ведут соответственно при атмосферном давлении и в вакууме при максимальной (без крекинга) температуре нагрева сырья с отпариванием легких фракций водяным паром. Сложный состав остатков перегонки требует также организации четкого отделения от них дистиллятных фракций, в том числе и высокоэффективной сепарации фаз при однократном испарении сырья. Для этого устанавливают отбойные элементы, что и позволяет избежать уноса капель паровым потоком.

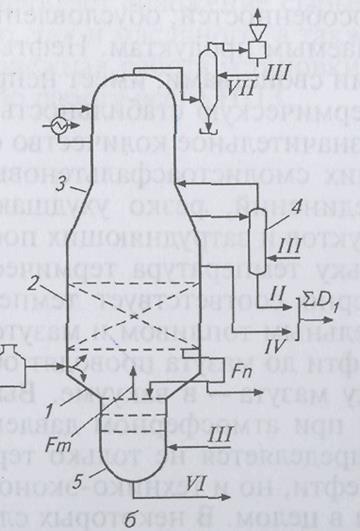

Схемы аппаратур но-технологического оформления перегонки нефти и мазута изображены на рис..

Нефть, нагретая в печи, поступает в секцию питания / сложной колонны 3, где происходит однократное ее испарение с отделением в се-парационной секции 2 паров дистиллятной фракции от мазута. Пары,

Рис. 8.1. Принципиальная схема вакуумной колонны для перегонки мазута (б):

1 — секция питания; 2 — сепарационная секция; 3— сложная колонна; 4—боковые отпарные секции; 5—нижняя отпарная секция;

/— нефть; //—листиллятныс фракции; ///— водяной пар; IV— затемненный продукт; V— мазут; VI — гудрон; VII— вода; F— питание; Fn, Fm — количество флегмы и парового потока соответственно; ZD, — сумма дистиллятов

поднимаясь из секции питания навстречу флегме орошения, раздел: ются ректификацией на целевые фракции, а из мазута за счет отпарив ния водяным паром в нижней отпарной секции 5 выделяются легкою Кипящие фракции. Отпаривание легкокипящих фракций боковых Погонов производят в боковых отпарных секциях (колоннах) 4 водяным п ром или «глухим» подогревом. Орошение в сложной колонне создается конденсацией паров в верху колонны и в промежуточных сечениях. Аналогичным образом организуется и процесс разделения мазута в вакуумной колонне.

Эффективная сепарация фаз в секции питания сложной колонНЫ достигается установкой специальных сепараторов жидкости и промыВкой потока паров стекающей жидкостью. Для этого режим работы к лонны подбирают таким образом, чтобы с нижней сепарационной се ции сложной колонны в нижнюю отпарную секцию стекала флегма j количество которой обусловлено определенным избытком однократн го испарения. Если принять расход избытка однократного испарен равным Fn = (0,05—0,07)F, то доля отгона сырья должна быть на вел чину Fn больше отбора дистиллятной фракции.

При правильной организации промывки отбойников и сепарац фаз после однократного испарения тяжелая дистиллятная фракция с держит незначительное количество смолистоасфальтеновых, сернист и металлорганических соединений.

Используемые в промышленности ректификационные системы г зволяют обеспечить требуемую степень разделения дистиллятных фрАКций при оптимальных затратах тепла, необходимого для таких энерГОемких процессов, как первичная перегонка нефти и мазута.

Находим е по ИТК опред. Твыкип. Фракции. Выше экваториального пространства все продукты в сырье должны быть в паровой фазе. Т ввода берут чуть выше. Тверха опред. По концу кипения ОИ. Отбираемый вверху колонны при рабочем давлении колонны

Определение температурного режима работы ректификационной колонны.

Температурный режим является одним из основных параметров процесса, изменением которого регулируется качество продуктов ректификации. Важнейшими точками контроля являются температуры поступающего сырья и продуктов ректификации, покидающих ректификационную колонну. При расчете ректификации бинарных смесей температуру паров ректификата tD и жидкого остатка tR можно определить по изобарным температурным кривым.

При расчете ректификационных колонн для разделения нефтей и нефтяных фракций температурный режим определяют при помощи кривых однократного испарения (ОИ). Чем легче перегоняемая нефть, чем более пологая кривая ОИ и чем меньше давление в испарителе и заданная доля отгона, тем ниже температура нефти на входе в колонну. Как показала практика работы трубчатых установок, перегонка нефти при атмосферном давлении ведется при температурах на входе сырья в ректификационную колонну 320-360ºС. Перегонка мазутов ведется в вакууме и при температуре на выходе из печи не выше 440 ºС. Температура нагрева мазута в печи лимитируется его возможным разложением и ухудшением качества получаемых масляных дистиллятов (вязкости, температуры вспышки, цвета и др.).

Температуру боковых погонов определяют по нулевой точке на ОИ для отбираемых дистиллятов с учетом их парциального давления. В зависимости от фракционного состава получаемых продуктов, давление в ректификационной колонне и количества вводимого водяного пара температуры боковых погонов из колонны примерно следующие: лигроинового дистиллята 135-165 ºС, керосинового 165-225 ºС, дизельного 210-265 ºС. В вакуумных колоннах эти температуры составляют: для солярового дистиллята 220-265 ºС, веретенного 245-270 ºС, машинного 270-290 ºС, легкого цилиндрового 290-320 ºС, тяжелого цилиндрового 320-360 ºС.

Температура нефтяных паров зависит также от давления в колонне и расхода водяного пара. Ее определяют по 100%-ной точке на кривой ОИ с учетом парциального давления смеси этих паров с водяным паром. В отсутствие водяного пара при атмосферном давлении эта температура приближенно равна температуре 75% отгона по кривой ОИ для данного продукта.

Температура остатка для колонн, работающих с вводом водяного пара, примерно на 20-40 ºС ниже температуры в питательной секции колонны.

3Определить давление насыщенных паров бензиновой фракции 30-850С при 300С при 600С.

По графику Кокса:

Находим среднюю температуру между 30-85,это 57.5, откладываем ее на графике на пересечении с 760 мл рт ст. Проводим параллельную прямую параллельно остальным до пересечения с температурами 300С и 600С,эти 2 точки и есть наши ДНП при заданных темепературах

Билет 19.