Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов

Необходимые данные приведены в табл. 9.

Таблица 9

Силы, действующие на вал, и расстояния между точками их приложения.

| Усилия в зацеплении | Геометрические параметры | |

| Червячной передачи | Прямозубой передачи | |

|  |  |

|  |  |

|  |

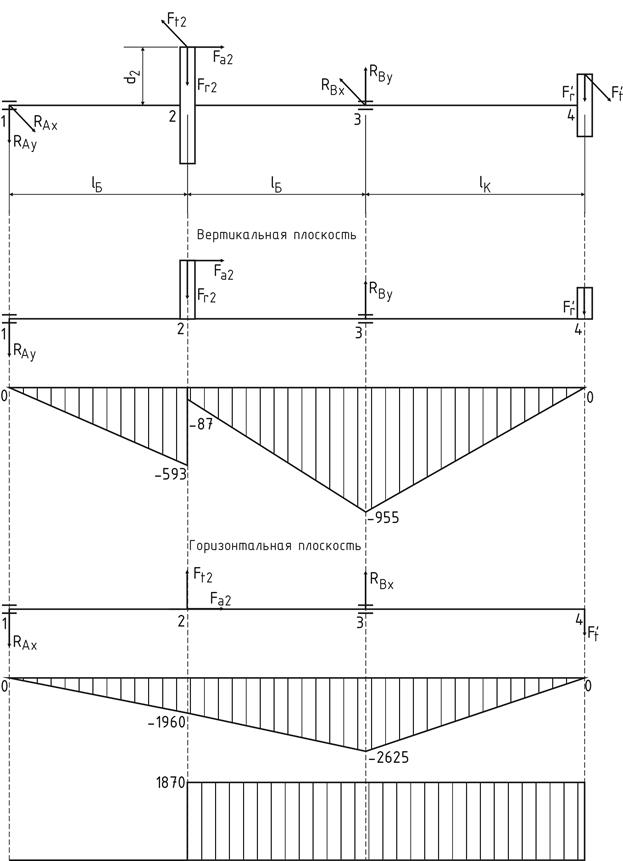

1. Выполняем схему нагружения вала с указанием действующих сил и расстояний между точками их приложения (взято с эскизной компоновки) (рис. 6а).

2. Составляем схему нагружения вала в вертикальной плоскости (рис. 6б).

3. По правилам сопротивления материалов, рассматривая вал как балку, лежащую на шарнирно-подвижных опорах и нагруженную сосредоточенными силами, определяем реакции в опорах в вертикальной плоскости и строим эпюру изгибающих моментов (рис. 6в):

a) находим реакции в опорах:

b) находим изгибающие моменты:

4. Аналогичную схему нагружения вала, определение реакций опор и построение эпюр изгибающих моментов выполняем для горизонтальной плоскости (рис. 6г):

a) находим реакции в опорах:

b) находим изгибающие моменты:

5. Определяем крутящие моменты, и строим эпюру крутящих моментов (рис 6д):

Расчетная схема выходного вала

а)

б)

в)

г)

д)

Рис. 6

|

6. Определяем суммарные радиальные реакции в опорах:

7. Определяем суммарные изгибающие моменты:

Проверочный расчет подшипников на долговечность

Расчет будем проводить для подшипников 7315 ГОСТ 333–71.

1. По табл. 7.6 из [1] находим коэффициент е предварительно выбранного подшипника 7315 ГОСТ 333–71:

е=0,328.

2. Вычисляем осевые составляющие реакций опор от де  йствия радиальных сил:

йствия радиальных сил:

3. Определяем расчетные осевые нагрузки Ra1 и Ra2 с учетом расположения подшипников враспор:

4. Определяем соотношение

где V – коэффициент вращения: при вращении внутреннего кольца V=1, наружного – V=1,2, и сравнивают его с коэффициентом е:

Поскольку данные соотношения меньше коэффициента е, то X=1, Y=0.

5. Определяем эквивалентную динамическую нагрузку по формуле:

где Кσ – коэффициент безопасности: при спокойной нагрузке Кσ = 1;

КТ – температурный коэффициент: при температуре подшипника менее 100 °С КТ = 1.

6. По табл. 7.2 [1] определяем коэффициент γ:

γ=1.97.

7. Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

Подшипники пригодны для установки на данном вал  у.

у.

Проверочный расчет шпонок

Зубчатые колеса, шкивы, звездочки и другие детали крепятся на валах с помощью шпоночных или шлицевых соединений, предназначенных для передачи крутящих моментов.

В редукторах общего назначения из-за простоты конструкции, сравнительно низкой стоимости и удобства сборки и разборки широко применяются соединения призматическими шпонками.

Сечение шпонки выбирается в зависимости от диаметра вала по табл. 7.7 в [1]. Длину шпонки принимают по длине ступицы с округлением в меньшую сторону до стандартной

Схема шпоночного соединения

Рис. 7

Таблица 10

Призматические шпонки, устанавливаемые на выходном валу.

| Диаметр вала d | Сечение шпонки | Глубина паза | Длина шпонки l | ||

| b | h | t1 | t2 | ||

| 7.5 | 4.9 | ||||

| 7,5 | 4,4 |

После определения размеров шпонки производим проверочный расчет соединения по напряжениям смятия:

где Т – крутящий момент на валу, Нмм;

d – диаметр вала, мм;

l – рабочая длина шпонки, мм;

(h–t1) – сминаемая высота шпонки, мм  ;

;

[GСМ] – допускаемые напряжения смятия, при стальной ступице [GСМ] = 110–190 МПа.

a) шпонка, соединяющая вал и червячное колесо:

Шпонка удовлетворяет условиям работы и пригодна для установки на валу.

b) шпонка, соединяющая вал и шестерню прямозубой передачи:

Рассчитанные напряжения смятия превышают допустимые значения, поэтому применяются две шпонки, установленные под углом 180°.