Переработка отходов сернокислотного производства

Глава 14. Переработка отходов неорганических производств

В основной химической промышленности - промышленности тяжелого неорганического синтеза наибольшее количество твердых отходов образуется в непрерывно развивающихся производствах серной кислоты, минеральных удобрений и кальцинированной соды.

Серная кислота, сфера использования которой настолько широка, что трудно назвать отрасль промышленности, где бы она не находила применения, принадлежит к крупнотоннажным продуктам основной химической промышленности. Рост производства серной кислоты в России характеризуется величинами, составляющими в 1970. 1980 и 1990 гг. соответственно 6,3; 10,2 и 12,8 млн.т. в расчете на моногидрат. По объему ее производства СССР занимал второе место в мире.

В 1985 г. в России было выработано 17,3 млн.т. минеральных удобрений (в пересчете на 100% питательных веществ). Однако потребность сельского хозяйства в минеральных удобрениях в нашей стране удовлетворяется еще не полностью, что предопределяет неизбежность увеличения их выпуска.

В 1990 г. в мире было произведено около 40 млн.т кальцинированной соды Na2СO3 - дефицитного продукта, широко используемого как в самой химической промышленности, так и во многих других отраслях. В России ее производство составило в 1985 и 1990 гг. соответственно около 3,7 и 3,2 млн. т/год.

Пропорционально росту выпуска продукции этих производств возрастает количество твердых отходов, масштабы образования которых измеряются десятками миллионов тонн в год. Ниже рассмотрены основные виды таких отходов, существующие в промышленной практике и наметившиеся в настоящее время пути их использования.

Переработка отходов сернокислотного производства

Для получения серной кислоты в промышленности используются два метода: контактный и нитрозный (башенный). В обоих случаях сначала из сырья получают диоксид серы SO2, который затем перерабатывают в Н2SO4. Основное количество серной кислоты производят контактным методом из SO2, получаемого путем обжига серного колчедана (обычно флотационного), сжигания природной или газовой серы, а также при обжиге сульфидов цветных металлов, причем доля серной кислоты, получаемой в нашей стране на базе цветной металлургии, год от года увеличивается.

Чистый серный колчедан содержит 53,5% серы и 46,5% железа. Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и др.) снижают содержание серы в флотационном колчедане до 32-40%. Оксид железа, образующийся при обжиге колчедана в печах различной конструкции, выходит из печи в виде огарка и поступает в отвал. Пиритные огарки состоят главным образом из железа (40-63%) с небольшими примесями серы (1-2%), меди (0,33-0,47%), цинка (0,42-1,35%), свинца (0,32- 0,58%), драгоценных (10-20 г/т) и других металлов.

Выходящий из обжиговой печи сернистый газ загрязнен огарковой пылью и другими примесями. Содержание в нем пыли зависит от качества и степени помола сырьевых материалов, конструкции печей и других факторов. В зависимости от типа печей оно составляет от 1 до 200 г/м3. Химический состав пыли практически не отличается от состава огарка. Объемы обжиговых газов составляют сотни тысяч кубометров в сутки; они несут с собой десятки тонн огарковой пыли. Перед переработкой в серную кислоту эти газы очищают в циклонах и сухих (огарковых) электрофильтрах до остаточного содержания пыли около 0,1 г/м3.

В настоящее время основным способом получения серкой кислоты является контактный, при котором SO2 окисляют в SO3 на катализаторах (контактная масса на основе V2O5). Содержащаяся в печных газах, прошедших очистку в сухих электорфильтрах, пыль и другие примеси отравляют катализатор. Кроме того, пыль засоряет аппаратуру, увеличивает ее гидравлическое сопротивление, переходит в продукт и ведет к ряду других затруднений в технологическом процессе. Поэтому печные газы подвергают дополнительной очистке путем последовательной промывки охлажденной 60-75%-й (в полых башнях) и 25-40%-й (в насадочных башнях) серной кислотой с улавливанием образующегося тумана в мокрых электрофильтрах. Процесс дополнительной очистки печных газов от пыли сопровождается образованием шламов, накапливающихся в аппаратуре промывного отделения и мокрых электрофильтрах.

Таким образом, твердыми отходами производства H2SO4 из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.

При обжиге серного колчедана отходы пиритных огарков составляют ≈ 70% от массы колчедана. На 1 т производимой кислоты выход огарка в лучшем случаесоставляет 0,55 т. Так как сырьем для получения серной кислоты наряду с серным колчеданом, добываемым специально для этой цели, являются отходы, образующиеся при обогащении сульфидных руд флотационным методом и отходы, образующиеся при обогащении каменных углей, то различают три вида пиритных огарков (огарки из колчеданов, огарки из флотационных хвостов обогащения сульфидных руд, углистые огарки), значительно отличающихся друг от друга как по химическому составу, так и по физическим характеристикам. Огарки первых двух типов отличаются значительным содержанием меди, цинка, серебра, золота и других металлов.

Утилизация пиритных огарков возможна по нескольким направлениям: для извлечения цветных металлов и производства чугуна и стали, в цементной и стекольной промышленности, в сельском хозяйстве и др. В нашей стране около 75% массы образующихся пиритных огарков находит использование в основном в производстве строительных материалов и в сельском хозяйстве.

Извлечение цветных металлов из огарков.Для извлечения ценных компонентов из пиритных огарков используют различные методы обжига (хлорирующий, сульфатизирующий и др.). Так, если колчедан содержит даже около 0,5% меди, то огарок целесообразно перерабатывать с целью ее извлечения. Для этого наиболее широко используют метод хлорирующего обжига огарка, не только позволяющий извлечь из него 85-90% всей меди и значительную долю благородных металлов, но и обеспечивающий почти полное обессеривание огарка. Стоимость получаемой меди покрывает все расходы на переработку огарка.

Перед хлорирующим обжигом к огарку примешивают до 20% размолотой NaCl. В процессе обжига протекает ряд реакций, в результате которых медь переходит в растворимое соединение CuCI2. Сера образует с NaCl сульфат натрия. Оптимальная температура обжига находится в пределах 550-600° С. При температуре ниже 530° С в шихте образуется водорастворимый сульфат железа, который мешает качественному проведению процессов выщелачивания и восстановления меди. При температуре выше 600° С снижается выход основных продуктов реакции.

Для обеспечения полноты химических превращений необходимо перемешивание шихты. Другим условием для нормального течения процесса является достаточное содержание серы в огарке - для перевода всего NaCl в Na2SO4,. В случае недостатка серы к огарку добавляют свежий колчедан. Для того чтобы хлорирующий обжиг начался и затем шел автотермично, достаточно смесь подогреть до 200-300° С. Обжиг сопровождается выделением SO2, SO3, HC1. Кислые газы обжига поглощают водой с получением смеси кислот (НС1 и H2SO4), которую используют для выщелачивания меди.

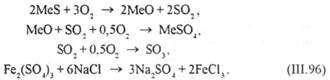

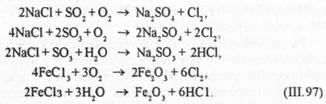

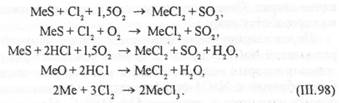

Химизм протекающих процессов является достаточно сложным. Вначале происходит окисление сульфидов и образование хлорида железа по следующим реакциям:

Затем идет взаимодействие газовой фазы (О2, SO2, SO3, Н2О) с шихтой, которое приводит к формированию газообразных хлорирующих агентов:

Образовавшиеся Cl2 и НС1 взаимодействуют с оксидными и сульфидными соединениями находящихся в огарке металлов:

Суммарно и приближенно процесс хлорирующего обжига относительно меди может быть выражен следующим уравнением:

Сu + 2S + 4NaCl + 3,502 + Н2O → CuCl2 + 2Na2SO4 + 2HC1. (III.99)

В результате обжига 85-90% огарковой меди превращается в водорастворимую соль CuCl2. Из обожженной массы медь выщелачивают теплой водой в несколько стадий: сначала раствором от предыдущих операций, а затем разбавленной кислотой, при помощи которой выщелачивается 6-10% меди, оставшейся в кеке и не перешедшей в CuCl,. Выщелачивание ускоряется с повышением температуры. Полученную вытяжку обрабатывают железным скрапом для выделения цементной меди. Эту операцию проводят без доступа воздуха, так как в присутствии кислорода происходят реакции, ведущие к образованию Fe(OH)3, который загрязняет получаемую цементную медь. Цементная медь содержит 70-90% Си и большое количество загрязнений. Она может быть отправлена на переплавку в черновую медь или использована для получения медного купороса. Отработанный раствор содержит до 100 г/л Na2SO4. Его выпаривают или вымораживают для получения Na2SO4 • 10H20.

Степень извлечения меди из огарка составляет 95-96%. Выщелоченный огарок просушивают в механических печах до влажности 8-10%, а затем агломерируют или брикетируют с последующим обжигом в печах канального типа при температуре размягчения Fe2O3 (≥ 1200° С). После такой обработки огарок идет на доменную плавку. Переработка 1 т огарка ( ≈ 0,5% Сu) может дать до 4,5 кг меди и 900 кг агломерата.

Разработан и ряд более прогрессивных процессов обработки пиритных огарков - путем хлоридовозгонки. В одном из таких процессов предусматривается обработка пиритных огарков хлоридом водорода в аппаратах кипящего слоя. При этом в паровую фазу в свободном состоянии выделяются хлориды тяжелых металлов и может быть получен оксид железа, пригодный для доменной плавки.

В процессах хлоридовозгонки хлорид водорода можно подавать в газообразном виде, в виде водного раствора или в виде соли (например, NH4CI, FeCl2), легко разлагающейся или гидролизующейся при соответствующей температуре процесса с образованием кислоты.

В процессе обработки пиритного огарка используют до трех последовательных реакторов кипящего слоя. По одному из вариантов такого процесса в 1-м реакторе поддерживают температуру 600-800° С, при которой разлагаются любые сульфиды, оставшиеся в огарке после обжига. Затем огарок направляют во 2-й реактор, где он вступает в контакт с НСl, находящейся в любой из упомянутых выше форм. Обычно НСl подают в реактор при помощи газа-носителя, который может обладать нейтральными, окисляющими или восстановительными свойствами. Характеристику газа-носителя выбирают в зависимости от вида соединений тяжелых металлов, находящихся в огарке. В 3-м реакторе создают восстановительную среду, благодаря чему оксид железа (III) превращается в магнетит (Fe3O4). При последующем магнитном обогащении содержание железа в огарке удается довести примерно до 70%. Такой концентрат гранулируют и подогревают в восстановительной среде для превращения магнетита в гематит (Fe2O3). Полученные путем описанной обработки гранулы обладают высокой прочностью при сжатии.

Газы, выходящие из реактора гидрохлорирования, содержат хлориды всех цветных металлов, находящихся в огарке, а также избыточные количества НСl и газа-носителя. Эту газовую смесь направляют в абсорбер, где основное количество хлоридов металлов и НС1 превращают в концентрированный раствор. Выделение цветных металлов из такого раствора может быть проведено рядом способов в зависимости от того, в каком виде они должны поступать потребителям. Используемый в процессе НСl практически полностью регенерируется.

Несколько отличается от описанного процесс, согласно технологии которого исходный пиритный огарок сушат во вращающейся печи, размалывают и классифицируют с выделением фракции - 0,5 мм, а затем подвергают частичному восстановлению до магнетита.

Восстановление проводят топочными газами в псевдоожиженном слое при 700-850° С с получением продукта, содержащего 52-60%Fe; 0,34-0,98%Сu; 0,06-1,82% Pb; 0,5-4,8%Zn; 1,9-2,5%S. Восстановленный продукт поступает в хлоратор, где при 900-980° С в псевдоожиженном слое, создаваемом при подаче смеси хлора с воздухом со скоростью 0,3-0,5 м/с, происходит селективное хлорирование цветных металлов. Огарок после хлорирования содержит 62-65% Fe; 0,03-0,04% Си; 0,04-0,07% Zn; 0,01-0,06% Pb; 0,02-0,05% As и 0,03-0,4% S. Его дополнительно восстанавливают до магнетита, затем проводят магнитное обогащение и брикетирование. Получаемые брикеты содержат 63-66% Fe и обладают высокой прочностью. Их направляют на доменную плавку.

Газы процесса окислительного хлорирования улавливают водой в скруббере Вентури с образованием суспензии, которую направляют на фильтрование. Из получаемого фильтрата извлекают медь и цинк, а из кека, оставшегося на фильтре, - Ag, Au, Pb.

Использование огарков в доменном производстве. Описанные выше процессы обработки пиритных огарков путем хлорирующего обжига и хлоридовозгонки предусматривают помимо извлечения из них ценных составляющих подготовку огарков для получения на их основе чугуна и стали. В настоящее время эти процессы еще не получили широкого распространения в отечественной промышленности. Между тем, огарки, содержащие 40-63% железа, представляют собой ценный вид сырья для черной металлургии и относятся к суррогатам железных руд.

Основными препятствиями для непосредственного использования пиритных огарков в доменных плавках являются степень их измельчения (что может вызвать забивание доменной печи), значительное содержание в некоторых видах огарков Рb, Сu, Zn, As (что осложняет процесс доменной плавки и загрязняет его продукты), а также повышенное содержание серы - даже в хорошо обожженных огарках оно остается в пределах от 1 до 3,5%, а иногда и выше (что приводит к получению чугуна низкого качества). Тем не менее, некоторое количество пиритных огарков используют в качестве сырья для доменной плавки без предварительного извлечения цветных и драгоценных металлов.

Однако в этом случае перед доменной плавкой необходимо удалить из огарка серу и провести его окускование. Наиболее распространенным процессом для одновременного решения этих задач является агломерация - высокотемпературная обработка огарка, приводящая к выгоранию из него серы и получению кускового материала, пригодного для доменной плавки.

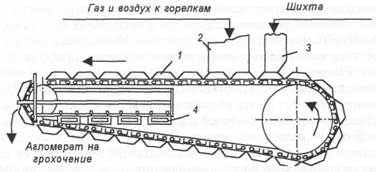

Агломерацию пиритных огарков можно вести в различных установках. Самый распространенный способ агломерации основан на просасывании воздуха через слой спекаемой шихты, находящейся на колосниковой решетке. Устройства для спекания могут быть периодического или непрерывного действия. Наибольшее распространение получили машины непрерывного действия, представляющие собой бесконечную цепь из отдельных тележек (палет), на которых происходит спекание при движения их над вакуум-камерами. На агломерацию поступает шихта из пиритных огарков и топлива (кокса или угля) или в шихту для доменной плавки перед агломерацией добавляют небольшие количества огарков. Подготовительные операции заключаются в подготовке компонентов шихты по крупности, их усреднении по химическому составу, смешивании и увлажнении шихты.

|

Подготовленную шихту подают в загрузочный бункер агломерационной машины (рис. III-11), откуда она поступает на своеобразную ленту, состоящую из отдельных чугунных ящиков-тележек (палет), дно которых представляет собой колосниковую решетку. Шихту поджигают сверху в так называемой запальной камере. Под палетами с горящей шихтой имеются специальные камеры, в которых поддерживается разрежение. Поэтому процесс горения при медленном перемещении палет над вакуум-камерами развивается по направлению сверху вниз. Газообразные продукты горения отводят из машины через вакуум-камеры. Под действием развивающейся в процессе горения шихты высокой температуры огарковая мелочь спекается и одновременно выгорает сера. При опрокидывании палет спекшийся огарок сбрасывается с агломашины на грохот. Мелочь после грохочения возвращается на агломерацию. Крупные куски, являющиеся готовым продуктом, подают на охлаждение и затем подмешивают к агломерированной шихте для доменной плавки.

Рис. III-11. Аппарат для агломерации колчеданных огарков: 1 - лента из чугунных ящиков-палет; 2 - запальная камера; 3 - бункер для загрузки смеси огарка с топливом; 4 - камера для отсасывания горячих газов

Наиболее выгодны с экономической точки зрения крупные агломерационные установки, строить которые целесообразно не на сернокислотных, а на металлургических заводах, где помимо пиритных огарков, поставляемых с сернокислотных заводов, можно агломерировать и железосодержащие отходы металлургических производств.

С целью получения качественного сырья для доменной плавки огарки, получаемые из бедных (35-39% Fe) пиритов, можно подвергать предварительному многостадийному магнитному обогащению, а получаемый при этом концентрат брикетировать и обжигать с получением продукта, содержащего 66,5% железа и до 0,01% серы.

Производство пигментов из огарков и огарковой пыли. Небольшие количества огарка и пыли сухих электрофильтров используют для получения минеральных пигментов: железного сурика, мумии, охры. Технология их приготовления может быть различной.

Обычно для получения пигментов типа мумии и железного сурика огарок при нагревании обрабатывают концентрированной серной кислотой. Полученный сульфат железа смешивают с алебастром, мелом, глиной и обжигают в печах. В зависимости от температуры обжига и выбранных добавок в результате химических взаимодействий получают пигменты различных оттенков. Недостатком такой технологии является присутствие в получаемых пигментах серы и ее соединений, вследствие чего краски на основе таких пигментов нельзя использовать для покрытия металлических поверхностей, поскольку сера способствует коррозии металла.

Разработана и технология минеральных пигментов, на основе которых получают краски, пригодные для покрытия всевозможных поверхностей, в том числе и металлических. Согласно этой технологии, исключающей использование серной кислоты, для приготовления пигмента типа железного сурика используют фракцию огарка 1,3-0,27 мм, наиболее богатую оксидом железа. Этот огарок измельчают, сушат и прокаливают перед смешением с наполнителями.

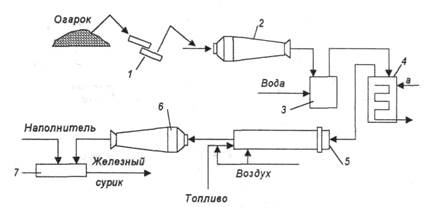

На рис. III-12 приведена технологическая схема производства сухих минеральных пигментов типа железного сурика из огарка. Согласно приведенной схеме, огарок поступает на сита, откуда фракцию с размером зерен 0,5-2 мм подают в шаровую мельницу. Измельченный огарок промывают водой. При этом удаляются водорастворимые соли железа, цинка, меди, вызывающие коррозию металлических поверхностей, и частично - элементная сера. Промывку проводят горячей (60-80° С) водой при перемешивании, которое чередуют с получасовым отстаиванием, до исчезновения окраски, вызываемой растворимыми солями. Отмытый огарок подсушивают глухим паром и подают на обжиг при 850-900° С во вращающуюся печь. Целью обжига является удаление из огарка влаги и серы (из сульфидов и оставшихся сульфатов). Сера и сернистые соединения, содержащиеся в огарке, влияют на свертываемость краски, на чем построен контроль за качеством. Полученный после обжига полуфабрикат (до 90% Fe2O3) размалывают и смешивают с наполнителями для получения готового продукта.

Огарковая пыль, осаждаемая в сухих электрофильтрах, отличается от огарка несколько большим содержанием водорастворимых солей железа. Ее используют как сырье для получения пигментов типа желтой охры. Нерастворимый остаток, состоящий в основном из оксида железа, служит в этом случае сырьем для приготовления пигментов типа мумии.

Рис. III-12. Схема производства железного сурика из огарка: 1 - сито; 2, 6 - шаровые мельницы; 3 - промывной чан; 4 - сушилка; 5-обжиговая печь; 7 - смеситель

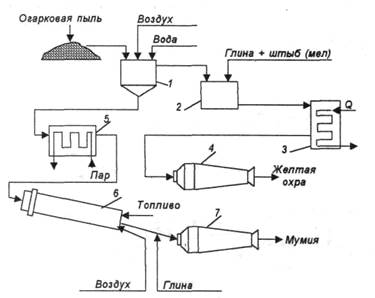

Технологический процесс получения желтой охры и мумии (рис. III-13) заключается в следующем. Огарковую пыль подают в реактор-растворитель, где ее перемешивают с водой и воздухом в течение 20-25 мин. Затем раствор отстаивают в течение 8 ч. Окрашенную жидкую фазу откачивают в смеситель, куда добавляют мел (или штыб) и глину. В смесителе протекает реакция:

Fe2(SO4)3 +3CaCO3 → Fe2O3 + 3CaSO4 + ЗСО2, (III. 100)

в результате которой получают насыщенный влагой осадок гипса с глиной. Эту массу высушивают при 80° С и подают в шаровую мельницу, из которой выходит готовый продукт - сухой минеральный пигмент типа желтой охры.

Рис. III-13. Схема производства желтой охры и мумии из огарковой пыли: 1 - реактор-растворитель; 2 - смеситель; 5 - сушилки; 4, 7 - шаровые мельницы; 6 - обжиговая печь

Осадок из реактора-растворителя в виде влажной массы (91%, Fe2O3; 3,7% FeS; 5,3% балласта) сушат при температуре до 100° С. Полученную массу передают в печь, где при 800-900° С из оставшихся соединений выжигается сера. Полупродукт (95% Fe2O3) из печи поступает на измельчение в шаровую мельницу, куда одновременно подают глину (15%). Выходящий из мельницы готовый продукт - минеральный пигмент типа мумии поступает на затаривание.

Получаемые согласно описанным процессам минеральные пигменты являются стабильными по цвету и неизменяемыми во времени. Масляная краска на их основе не сворачивается, а известковая хорошо схватывается.

Другие направления использования огарков.Как отмечалось выше, наибольшее количество пиритных огарков в нашей стране используется в промышленности строительных материалов, где они служат в качестве добавки к шихте для получения цемента. Другим значительным потребителем пиритных огарков является сельское хозяйство, где их применяют в качестве удобрений, содержащих медь.

В значительно меньших масштабах пиритные огарки используются в цветной металлургии - в качестве железосодержащих флюсов, в промышленности строительных материалов - в качестве железистого красителя, для получения инсектицидов, а также по ряду других направлений, где их потребление является крайне незначительным по сравнению с имеющимися ресурсами.

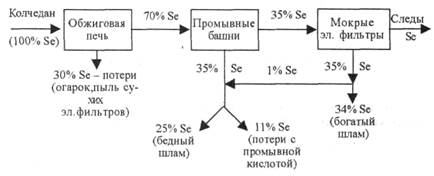

Извлечение селена из шламов. Вколчеданах, применяемых для производства серной кислоты, содержится 0,002-0,02% селена, являющегося химическим аналогом серы, поэтому при обжиге колчеданов наряду с SO2 образуется SeO2. Поскольку селен встречается в природе в очень малых концентрациях (от десятитысячных до тысячных, редко до сотых долей процента) в виде соединений, сопутствующих сульфидам металлов (Fe, Cu, Zn), то отходы переработки пирита в сернокислотном производстве являются одним из основных источников получения селена. Основная его часть выделяется со шламами в промывных башнях и мокрых электрофильтрах системы очистки обжиговых газов.

Механизм выделения селена из обжиговых газов достаточно сложен. При очистке обжигового газа SeO2 поглощается туманом и каплями орошающей серной кислоты. Растворимость SeO2 в серной кислоте высока и увеличивается с повышением температуры. Растворяющийся в серной кислоте SO2 восстанавливает SeO2:

SeO2 + 2SO2 + 2H2O → Se + 2H2SO4. (III.101)

Одновременно происходят процессы образования политиоселе-новых кислот (типа H2SeS2O6) и селенистой кислоты:

SeO2 + 3 SO2 + 2H2O → H2SeS2O6 + H2SO4,

SeO2 + H2O → H2SeО3. (III.102)

Селенистая кислота и селенополитионаты устойчивы при температурах ниже 70° С. При более высоких температурах они разлагаются по реакциям:

H2SeO3 + 2SO2 + H2O → Se + 2H2SO4,

H2SeS2O6 → Se + H2SO4 + SO2. (III.103)

Восстановление SeO2 наиболее полно проходит в разбавленных кислотах. Образующийся металлический селен осаждается вместе с частицами пыли из кислоты промывных башен в отстойниках, сборниках и холодильниках кислоты в виде шлама, называемого бедным. Такой шлам содержит обычно до 5% селена. На новых заводах для выделения селена со шламом предусмотрено фильтрование кислоты первой промывной башни.

Другая часть металлического селена осаждается вместе с сернокислотным туманом и остатками пыли в мокрых электрофильтрах. Из-за небольшого содержания пыли осадок здесь содержит много селена (до 50%) и носит название богатого шлама. Весь селен, осаждающийся в процессе очистки газа, примерно поровну распределяется между бедным и богатым шламом. Баланс селена для контактного метода сернокислотного производства иллюстрируется схемой на рис. III-14.

|

Рис. III-14. Баланс селена для одного из контактных цехов, оборудованных механическими печами

Известно несколько способов переработки шламов газоочистки сернокислотного производства с целью выделения селена. Один из наиболее распространенных способов заключается в следующем. Собираемый при очистке холодильников, отстойников и сборников кислоты промывных башен бедный шлам разбавляют водой и прогревают острым паром для более полного выделения металлического селена. Образующуюся при этом пульпу фильтруют и полученный осадок промывают водой и 0,5%-м раствором соды. Затем шлам сушат при 90-100° С. Аналогичным образом обрабатывают и богатый шлам из мокрых электрофильтров.

Для последующего обжига с целью получения технического селена на основе получаемых шламов приготовляют усредненную шихту, содержащую 10-12% селена. На 1 т сжигаемого колчедана получается 10-50 г селена и расходуется 10-20 г соды, 10-20 г Fe2SO4, который добавляют для ускорения осаждения селена при промывке электрофильтров, и 5-10 кг пара.

Степень извлечения селена из колчедана составляет 30-60%.