Фенолоформальдегидные смолы

Фенолоформальдегидные смолы (ФФС) получают реакцией поликонденсацией фенола и формальдегида. В зависимости от количественного соотношения фенола и формальдегида и типа катализатора получают термопластичныеноволачные (новолаки) и термореактивные резольные (резолы) смолы.

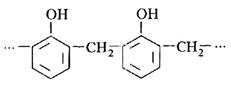

Новолачные смолы получают поликонденсацией формальдегида с избытком фенола:

, , |

где n = 4 ÷ 8.

Новолаки представляют собой олигомеры линейного строения:

Новолачные смолы при нагревании и введении отвердителя (уротропина) переходят в неплавкое и нерастворимое состояние с образованием пространственно-сетчатой структуры.

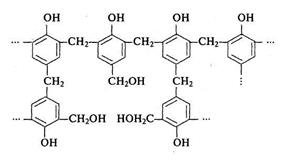

Резольные смолы получают поликонденсацией фенола с избытком формальдегида и представляют собой смесь линейных и разветвленных олигомеров:

Резолы содержат функциональные метилольные (– СН2ОН) группы, способные при повышенных температурах к самопроизвольной реакции поликонденсации.

Резольные и новолачные смолы различаются по свойствам в исходном состоянии и в процессе отверждения, но мало различаются в отвержденном состоянии. Образование пространственно-сетчатой структуры происходит путем связывания олигомерных молекул метиленовыми (– СН2–) группами.

Фенолоформальдегидные смолы выпускаются в трех товарных формах.

В твердой форме выпускаются олигомеры, имеющие среднюю молекулярную массу 500 – 800. Наличие межмолекулярной водородной связи обеспечивает им высокую твердость и хрупкость, которые характерны для стеклообразного аморфного состояния. При нагревании они переходят в жидкое состояние, температура размягчения новолаков составляет 80 - 130°С, а резолов – 60 - 90°С. Резолы способны к холодному течению, начиная с температуры 20 - 25°С. Смолы легко растворяются в растворителях. Твердая форма при хранении смол является наиболее устойчивой.

В жидкой форме выпускаются водные и водноспиртовые растворы фенолоспиртов и низкомолекулярных смол, водноэмульсионные резольные смолы.

В лаковой форме выпускаются растворы смол в органических растворителях. После удаления растворителей образуются твердые лаковые пленки.

Пластические массы на основе ФФС называются фенопластами (выпускается более 200 марок).

Все твердые и жидкие ФФС обозначаются буквами СФ и через дефис тремя или четырьмя цифрами. Первые две цифры обозначают тип смолы (от 01 до 29 – новолачные, от 30 до 59 – резольные), а третья и четвертая цифры обозначают номер рецептуры.

В промышленности широкое применение находят ФФС следующих марок: СФ-010А, СФ-011, СФ-015, СФ-018, СФ-040, СФ-0112, СФ-340, СФ-341, СФ-341С, СФ-341А СФ-342 и т.п.

Новолачные смолы применяются для изготовления пресс-порошков, пресс-материалов с волокнистым и листовым наполнителем, изоляционных твердеющих мастик, пенопластов и др. материалов.

Резольные смолы применяются для производства слоистых пластиков, электроизоляционных пресс - порошков, ударопрочных материалов, замазок, клеев.

Пресс - порошки делятся на порошки общего назначения – 02-010-02, 03-010-02, 04-010-12, 08-010-72; электроизоляционные – Э2-330-02,Э3-340-65; влаго – и химстойкие – Вх1-090-34,Вх2-090-68; ударопрочные – У1-301-07, У2-301-07; жаростойкие – Ж7-010-83, Ж2-010-60 и т.д.

Пресс - материалы с волокнистым наполнителем (хлопковая целлюлоза, асбестовое и стеклянное волокно) отличаются более высокими физико-механическими показателями, чем пресс – порошки, и применяются для изготовления деталей конструкционного и электротехнического назначения.

Пресс - материалы со слоистыми наполнителями получают на основе резольных смол и бумаги, хлопчатобумажной, стеклянной и асбестовой ткани, стеклянного и древесного шпона. Слоистые пластики применяются в качестве конструкционных, электротехнических и других видов материалов, обладающих более высокими физико-механическими свойствами.

Широкое применение находят также материалы на основе меламиноформальдегидных (МЛФС) и мочевиноформальдегидных (МФС) смол. Например, пресс - порошки на основе МФС и МЛФС, наполненные сульфитной целлюлозой, используются для изготовления пресс - изделий, обладающих высокой поверхностной твердостью, стойкостью к действию электрической дуги и хорошими физико-механическими свойствами (приборы зажигания, выключатели и т.д.).

Эпоксидные смолы

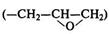

| Эпоксидными смолами называются мономерные или олигомерные | |||||

| соединения, содержащие в молекуле не менее двух эпоксидных |  | ||||

| или глицидиловых |  | групп. | |||

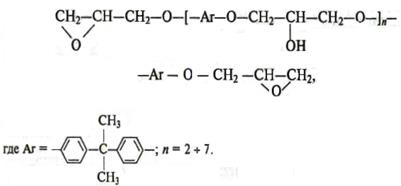

Наиболее распространенные эпоксидные олигомеры имеют сравнительно небольшую молекулярную массу (380 - 3500). Морфологическими единицами этих олигомеров являются глобулы, которые сохраняются и в отвержденном состоянии.

Химическое отверждение эпоксидных смол происходит при введении реакционноспособных низкомолекулярных и реже олигомерных отвердителей. Отверждение происходит в результате реакций поликонденсации или полимеризации с раскрытием эпоксидных групп. Среди большого разнообразия эпоксидных смол наиболее широкое применение нашли олигомеры, имеющие общую формулу:

Диановыесмолы – вязкие жидкости и стекла с различной молекулярной массой.

Низкомолекулярные смолы (ЭД-24, ЭД-22, ЭД- 20, ЭД-16 и др.) с молекулярной массой 350 - 600 обладают высокой реакционной способностью и отверждаются при обычной или повышенной температуре (60 - 100°С) алифатическими аминами. Они используются для производства клеев, покрытий и композиционных материалов.

Среднемолекулярныесмолы (ЭД-14, ЭД-10, ЭД-8 и др.) с молекулярной массой 600 - 1400 отверждаются обычно по «горячему» режиму ангидридами дикарбоновых кислот, ароматическими аминами и др. Они используются в производстве эмалей, лаков, клеев, шпатлевок.

Высокомолекулярные смолы (Э-44, Э-49, Э-30 и др.) с молекулярной массой 1400 - 3500 являются основой полимерных порошковых композиций для производства порошковых красок и пресс - порошков.

Сетчатая структура материала образуется при содержании не менее двух, как правило, концевых эпоксидных групп. Отвердители, представляющие собой полифункциональные соединения (алифатические и ароматические амины, ангидриды карбоновых кислот и т.п.), в процессе отверждения входят в состав сетки полимера и влияют на его свойства. В зависимости от типа отвердителя (известно более 100 марок) реакция может протекать при комнатной температуре с выделением тепла или при нагревании до 120 - 180°С.

Кроме диановых смол широкое применение находят другие типы эпоксидных смол, отличающиеся функциональностью и химическим строением, что обеспечивает получение материалов со специфическими свойствами.

Эпоксиноволачные смолы (ЭН-6, УП-643 и др.) отверждаются аминами, ангидридами и другими отвердителями по горячему режиму. Материалы на их основе отличаются высокой теплостойкостью, химической стойкостью, но они более хрупки. Применяются для изготовления тепло - и химически стойких клеев, компаундов, связующих стеклопластиков, пресс-материалов.

Циклоалифатические смолы (УП-612, 632, 644, 647 и др.) отличаются тем, что кислород в них связан углеродными атомами циклоалифатического кольца. Это придает им специфические свойства. Например, компактность их молекул позволяет получать после отверждения повышенную густоту молекулярной сетки полимера с большей жесткостью и деформационной теплостойкостью. Они применяются в качестве связующих для производства материалов с высокой теплостойкостью и прочностью.

Алифатические эпоксидные смолы - ДЭГ-1, ТЭГ-1, МЭГ-2 и др. представляют собой низковязкие низкомолекулярные олигомеры (молекулярная масса 200 - 350). В качестве самостоятельного связующего они мало применимы и используются как активные разбавители других эпоксидных смол.

Галогенсодержащие, например, хлорсодержащие эпоксидные смолы (УП-614, Э-181, ЭХД) применяются для снижения горючести эпоксидных материалов. Наибольшее применение находит смола Э-181, которая отверждается ангидридом и используется для разбавления диановых смол.

Азотосодержащие эпоксидные смолы (ЭА, УП-610, УП-645 – низковязкие и ЭЦ, ЭЦ-Н, ЭЦ-К - высоковязкие твердые) отверждаются всеми видами отвердителей. Материалы на их основе имеют высокие механические свойства и теплостойкость.

В последнее время начали применяться эпоксиуретановые и эпоксикремнийорганическиеолигомеры. Материалы на их основе обладают повышенной теплостойкостью, улучшенными диэлектрическими свойствами и эластичностью. Весьма перспективной является модификация эпоксидных олигомеров жидкими каучуками, непредельными кремнийорганическими и другими олигомерами.

Эпоксидные смолы применяются в виде многокомпонентных композиций, содержащих, кроме смолы и отвердителя, пластификаторы, растворители, наполнители и другие функциональные добавки, придающие специфические свойства материалам.

Композиции на основе эпоксидных смол в виде пластмасс, клеев, компаундов, покрытий, пенопластов и др. находят широкое применение в различных областях современного производства, что обусловлено удачным сочетанием в них деформационно-прочностных, электроизоляционных, технологических и других специальных свойств.

Полиэфирные смолы

Полиэфирные смолы (ПЭС) представляют собой растворы ненасыщенных полиэфиров в мономерах или олигомерах, способных к сополимеризации с этими полиэфирами. Это сравнительно недорогие термореактивные материалы, имеющие молекулярную массу от 700 до 3000 и невысокую вязкость.

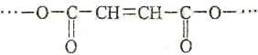

Промышленные полиэфирные смолы получают поликонденсацией гликолей с малеиновым и фталевым ангидридами:

ПЭС отверждаются путем сополимеризации с различными мономерами, например, со стиролом, или со способными к сополимеризации олигомерами, которые служат одновременно и растворителями, и отвердителями. Отверждение связующих осуществляется в результате разрыва двойной связи между атомами углерода как при обычной, так и при повышенной температуре в присутствии различных инициаторов (пероксиды бензоила и др.) и ускорителей (третичные амины, нафтенат кобальта и др.). Ненасыщенные эфиры можно отверждать только инициаторами (без ускорителей) при температурах не ниже 80 - 160°С.

В зависимости от состава, химического строения и молекулярной массы ПЭС представляют собой вязкие жидкости или твердые вещества различной окраски (бесцветные, светло-желтые, темно-красные, коричневые), растворяющиеся во многих растворителях. Они хорошо совмещаются и сополимеризуются с эпоксидными смолами и жидкими каучуками, что позволяет получать привитые сополимеры с различными свойствами, в том числе термоэластопласты, сочетающие высокие прочностные свойства и эластичность, присущие соответственно термопластам и эластомерам.

Промышленностью выпускается большой ассортимент различных марок ненасыщенных полиэфирных смол: общего назначения, повышенной теплостойкости, повышенной эластичности, пониженной горючести, химически стойкие и т.п.

Материалы на их основе характеризуются высокими механическими, теплофизическими и электроизоляционными свойствами, стойкостью к действию воды, кислот, бензина, масел и других сред.

ПЭС используются в качестве связующих при производстве пластических масс, клеев, лаков, герметиков и других композиций.

Кремнийорганические смолы

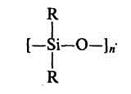

Кремнийорганические смолы (КоС) представляют собой большую группу элементоорганических соединений, состоящих из неорганических цепей с органическими боковыми группами. Главные цепи этих соединений состоят из чередующихся атомов кремния и кислорода, азота, серы, металлов и т.д.

К наиболее распространенным кремнийорганическим полимерам относятсяполиорганосилоксаны:

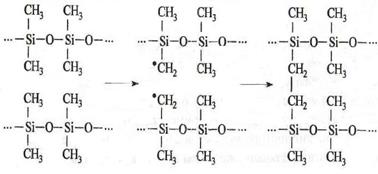

Кремнийорганические смолы отверждаются при введении отвердителей и катализаторов при повышенных температурах (250°С). Существует несколько способов сшивания кремнийорганических олигомеров, среди которых наиболее распространенным является отверждение пероксидом бензоила, легко распадающегося при нагревании на свободные радикалы. Процесс отверждения протекает по радикальному механизму.

В качестве связующих применяются также модифицированные кремнийорганические смолы, которые получаются совместной конденсацией низкомолекулярных кремнийорганических смол с другими органическими смолами и превосходят чистые смолы по технологическим, механическим и адгезионным свойствам, но уступают им по термостойкости.

В качестве наполнителей в кремнийорганических материалах используются неорганические порошкообразные наполнители (двуокись титана, кварцевая мука и т.п.), асбест, стеклянные, кремнеземные, кварцевые волокна и ткани на их основе.

Основными преимуществами пластмасс на основе кремнийорганических связующих являются высокая термостойкость и стабильность диэлектрических свойств до 300°С. Кремнийорганические связующие применяются также для получения пресс - материалов, стеклотекстолитов, компаундов, лакокрасочных и других видов материалов.

Пресс - материалы представляют собой композиции из кремнийорганических связующих и порошкообразных или волокнистых неорганических наполнителей. В отвержденном состоянии материалы на их основе обладают высокими физико-механическими, диэлектрическими свойствами и применяются для изготовления изделий различного назначения, которые получают методами прямого или литьевого прессования.

Стеклотекстолиты способны длительно (2000 час) работать при 300°С и кратковременно (5 – 30 мин) при 600 – 700°С без изменения свойств и обладают удовлетворительными механическими и хорошими диэлектрическими свойствами.

Кремнийорганические смолы используются при производстве герметизирующих материалов, заливочных и пропиточных компаундов, а также композиций различного назначения.

Газонаполненные пластики

Газонаполненные пластики (ГНП) представляют собой композиционные материалы, состоящие из твердой и газообразной фаз. Структура ГНП образована полимером, который образуют стенки элементарных ячеек с распределенной в нем газовой фазой. Ячейки могут иметь форму сфер, многогранников, вытянутых капилляров и т.п. с размерами от нескольких микрон до нескольких миллиметров.

Для характеристики ГНП часто используют понятие «газоструктурный элемент», под которым подразумевают элементарный объем газовой и твердой фаз, повторяющийся с определенной периодичностью во всем объеме материала. Это понятие характеризует не только форму и размеры ячейки, но и морфологическую структуру материала, а именно размеры и конфигурацию пространства между ячейками, т.е. стенок и ребер ячеек. По этому признаку ГНП подразделяются на ячеистые (пенопласты); пористые (поропласты); синтактные, сотовые и смешанные.

В ячеистых материалах газообразные наполнители изолированы друг от друга и окружающей среды тонким слоем полимера. В пористых материалах газообразные наполнители сообщаются между собой и с окружающей средой. В синтактных материалах газовая фаза заключена в сферической оболочке из монолитного материала (микросферы из стекла, керамики, полимеров или других материалов), а твердая фаза состоит из этой оболочки и межсферического пространства, заполненного полимером. Сотовые материалы состоят из газовой фазы, заключенной в объем многогранника, а твердая фаза представлена или двумя материалами, например гранями из бумаги и полимера, или только полимером. Смешанные материалы характеризуются смешанным типом «газоструктурных элементов».

ГНП классифицируются также по другим признакам:

– по соотношению твердой и газовой фаз (кажущейся плотности): легчайшие, легкие, средние, тяжелые и сверхтяжелые;

– по размерам и распределению ячеек: равномерные и интегральные;

– по отношению к напряжению сжатия при 50 % – ной деформации: эластичные, жесткие и полужесткие;

– по химической природе полимера: термопластичные и термореактивные.

В производстве ГНП используются преимущественно следующие термопластичные полимеры: полистирол, поливинилхлорид, полиолефины, поликарбонат, а в качестве термореактивных полимеров: эпоксидные, фенолоформальдегидные, уретановые и др.

В состав ГНП кроме основных компонентов могут входить модифицирующие целевые добавки в виде катализаторов, инициаторов, эмульгаторов, стабилизаторов, пластификаторов, наполнителей, красителей и др., соотношение которых меняется в широком диапазоне.

Введение газовой фазы в полимерную матрицу осуществляется двумя методами, первый из которых проводится путем вспенивания, а второй – без вспенивания.

Получение газонаполненных пластиков с помощью вспенивания происходит за счет: газов, выделяющихся в результате химического взаимодействия компонентов полимерной композиции; газов, выделяющихся при термическом разложении твердых веществ; паров, выделяющихся при испарении легкокипящих жидкостей, введенных в композицию; газов, выделяющихся в результате снятия повышенного давления, при котором происходило насыщение газом композиции в вязкотекучем состоянии; механического диспергирования газа в полимерной композиции.

По второму методу введение газов осуществляется: введением в жидкую композицию полых наполнителей в виде микросфер, содержащих газ; удалением частиц твердого компонента, введенного в композицию, путем вымывания, выжигания и т.п.; спеканием неуплотненных пористых или монолитных гранул; соединением заранее приготовленных гофрированных листовых материалов.

Вопросы для самопроверки

1. Дайте определение понятия «пластические массы». В чем проявляются особенности технологических и эксплуатационных свойств пластмасс?

2. Опишите назначение модифицирующих добавок, входящих в состав пластмасс.

3. Охарактеризуйте особенности термопластичных полимеров и материалов на их основе.

4. Опишите способы получения, свойства и области применения полиэтилена.

5. Опишите способы получения, свойства и области применения полипропилена и полиизобутилена.

6. Опишите способы получения, свойства и области применения полистирола и сополимеров на его основе.

7. Опишите способы получения, свойства и области применения фторсодержащих полимеров.

8. Опишите свойства поливинилхлорида и основные группы материалов на их основе.

9. Опишите свойства и области применения полиакрилатов

10. Опишите свойства и области применения полиамидов и полиуретанов.

11. Опишите свойства и области применения поликарбонатов и полиимидов.

12. Опишите свойства и области применения полиформальдегида, пентапласта.

13. Охарактеризуйте особенности термореактивных полимеров и материалов на их основе.

14. Опишите способы получения фенолоформальдегидных смол.

15. Опишите условия отверждения, свойства и области применения фенолоформальдегидных смол.

16. Опишите особенности строения эпоксидных смол. Дайте их классификацию, свойства и области применения.

17. Опишите строение и свойства полиэфирных смол.

18. Опишите строение и свойства кремнийорганических смол.