Мембранные процессы очистки сточных вод

К методам мембранного разделения в технологии очистки сточных вод относят микрофильтрацию, ультрафильтрацию, обратный осмос, испарение через мембраны, диализ, электродиализ. Наиболее часто из них используют обратный осмос и ультрафильтрацию в установках локальной очистки сточных вод при небольших расходах.

Обратный осмос (гиперфильтрация) – это непрерывный процесс молекулярного разделения растворов путем их фильтрования под давлением через полупроницаемые мембраны, задерживающие полностью или частично молекулы либо ионы растворенного вещества. Обратный осмос (гиперфильтрация) используется для выделения низкомолекулярных растворенных веществ (солей, кислот, сахаров).

При приложении давления выше осмотического (равновесного) осуществляется перенос растворителя в обратном направлении (по сравнению с обычным осмотическим переносом) – от раствора к чистому растворителю через мембрану и обеспечивается достаточная селективность очистки. Необходимое давление, превышающее осмотическое давление растворенного вещества в растворе, составляет 0,5-1 МПа при концентрации солей 2-5 г/дм3 и 5-10 МПа при концентрации 20-30 г/дм3.

Ультрафильтрация – это мембранный процесс разделения растворов, осмотическое давление которых мало. Этот метод используется при отделении сравнительно высокомолекулярных веществ, взвешенных частиц и коллоидов. Ультрафильтрация, по сравнению с обратным осмосом, более высокопроизводительный процесс, так как высокая проницаемость мембран (до 1000 дм/м2∙сут) достигается при давлении 0,2-1 МПа.

Преимуществами методов обратного осмоса и ультрафильтрации являются: простота и компактность аппаратуры; возможность разделения растворов при нормальной температуре, выделения ценных продуктов, одновременной очистки воды от органических, неорганических и бактериальных загрязнений; малая зависимость эффективности очистки от концентрации загрязнений в воде, высокая эффективность очистки. Наряду с преимуществами методы имеют и существенные недостатки: необходимость проведения процесса при повышенном давлении в системе; явление концентрационной поляризации, заключающееся в увеличении концентрации растворенного вещества у поверхности мембраны вследствие преимущественного переноса через нее растворителя.

Важнейшей задачей при осуществлении процесса обратного осмоса является выбор мембран, которые должны обладать: высокой проницаемостью и селективностью, устойчивостью к действию разделяемых растворов, достаточной механической прочностью, неизменностью характеристик в процессе эксплуатации и хранения, низкой стоимостью. Наиболее пригодны мембраны ацетатцеллюлозного типа, обработанные для водопроницаемости перхлоратом магния. Это мембраны с порами 0,3-0,5 нм характеризуются большой скоростью пропускания воды, хорошо отделяют соли и другие вещества, имеют высокую степень набухания.

Производительность мембран по воде через несколько часов работы под давлением снижается на 30-35 %, что связано с их усадкой (снижением пористости). Срок службы мембран зависит от вида, концентрации растворенных в воде веществ и других факторов и колеблется от нескольких месяцев до нескольких лет. Однако, эти мембраны имеют недостатки: нестойкость в кислой и щелочной среде, малая механическая прочность, необходимость хранения и транспортировки во влажном состоянии, старение.

Разновидностью тонких полупроницаемых мембран являются полые полимерные волокна, имеющие внутренний диаметр 20-100 мкм при толщине стенки 10-15 мкм.

Влияние различных факторов на мембранные процессы

разделения

1. Давление является одним из основных факторов, определяющих производительность установок обратного осмоса. Производительность мембран увеличивается с повышением избыточного давления. Однако, начиная с некоторого давления, проницаемость мембран снижается вследствие уплотнения полимерного материала мембраны. Для ацетатцеллюлозных мембран максимальное давление составляет 10-15 МПа.

Селективность мембран в области малых давлений линейно возрастает с увеличением давления, затем скорость возрастания снижается и селективность достигает максимальной величины.

2. Температура. Увеличение температуры приводит к уменьшению вязкости и плотности раствора и одновременно к возрастанию его осмотического давления. Уменьшение вязкости и плотности раствора усиливает проницаемость мембран, а увеличение осмотического давления снижает движущую силу процесса и уменьшает проницаемость. При температуре выше 40 оС растет скорость гидролиза ацетатцеллюлозы, что приводит к уменьшению селективности мембран.

3. Концентрация раствора. С увеличением концентрации разделяемого раствора проницаемость мембран уменьшается вследствие увеличения осмотического давления растворителя и влияния концентрационной поляризации. Снижение последней достигается турбулизацией раствора.

4. Величина pH. Влияние pH на селективность мембран невелико. Летучие кислоты плохо задерживаются мембранами, поэтому предварительная нейтрализация летучих кислот повышает селективность процесса разделения.

Срок службы ацетатцеллюлозных мембран определяется гидролизом ацетатцеллюлозы, который резко ускоряется при pH<3 и pH>8.

Промышленные аппараты обратного осмоса и ультрафильтрации

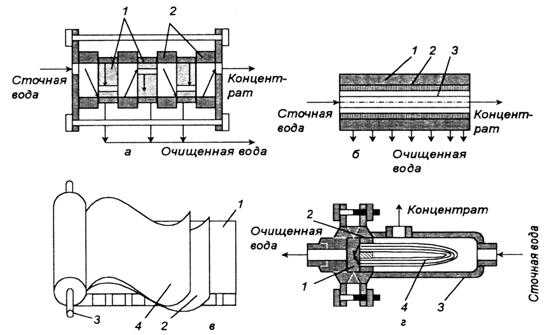

В настоящее время применяются различные типы аппаратов, отличающихся способом размещения мембран (рис. 14):

а) Аппараты типа «фильтр-пресс» с плоскокамерными фильтрующими элементами. Применимы при невысокой производительности установок. Пакет фильтрующих элементов зажимается между двумя фланцами и стягивается болтами. Основной недостаток этих аппаратов – невысокая удельная площадь поверхности мембран (60-300 м2 на 1 м3 объема аппарата) и большая металлоемкость.

б) Аппараты с трубчатыми фильтрующими элементами. Имеют ряд преимуществ: простота конструкции, малая металлоемкость, легкость турбулизации раствора. Недостаток аппаратов: невысокая удельная площадь поверхности мембран (100-200 м2/м3), трудность замены вышедших из строя мембран.

в) Аппараты с фильтрующими элементами рулонного или спирального типа, имеющие удельную площадь поверхности мембран 300-800 м2/м3. Полупроницаемая мембрана свернута в виде спирали и образует цилиндрический модуль диаметром 100 мм и длиной до 1 м. Недостатком этих аппаратов является сложность монтажа и смены мембран.

г) Аппараты с мембранами из полых волокон малого диаметра (45-200 мкм) имеющими удельную площадь поверхности до 20000 м2/м3, волокна из ацетатцеллюлозы или нейлона собираются в пучки длиной 2-3 м и располагаются в аппарате либо линейно, либо U-образно с заделкой в одну трубную решетку. Такие аппараты компактны и высокопроизводительны. Недостаток аппаратов – трудность замены поврежденных волокон. Если разделяемый раствор протекает внутри волокон, то необходима тщательная очистка его от механических загрязнений.

Рис. 14. Аппараты для обратного осмоса: а – типа фильтр-пресс: 1 – пористые пластины; 2 – мембраны; б – трубчатый фильтрующий элемент: 1 – трубка; 2 – подложка; 3 – мембрана; в – с рулонной укладкой полупроницаемых мембран: 1 – дренажный слой; 2 – мембрана; 3 – трубка для отвода очищенной воды; 4 – сетка-сепаратор; г – с мембранами в виде полых волокон: 1 – подложка; 2 – шайба с волокном; 3 – корпус; 4 – полые волокна.

Электродиализ – это процесс сепарации ионов солей, осуществляемый в мембранном аппарате под действием постоянного электрического тока. Электродиализный метод применяется для опреснения высокоминерализованных сточных вод.

Электролизер разделен чередующимися катионитовыми и анионитовыми мембранами, образующими концентрирующие (рассольные) и обессоливающие (дилюатные) камеры. Под действием постоянного тока катионы, двигаясь к катоду («минус»), проникают через катионитовые мембраны, но задерживаются анионитовыми, а анионы, двигаясь в направлении анода («плюс»), проходят через анионитовые мембраны, но задерживаются катионитовыми. В результате этого из одного ряда камер ионы обоих знаков выводятся в смежный ряд камер.

Мембраны для электродиализатора изготавливают в виде гибких листов прямоугольной формы и в виде рулонов из термопластичного полимерного связующего и порошка ионообменных смол.

Применяются электродиализные аппараты двух типов: прокладочные и лабиринтные.

Электродиализаторы прокладочного типа (ЭДУ-50 и др.) имеют горизонтальную ось электрического поля; их пропускная способность от 2 до 20 м3/ч.

Электродиализаторы лабиринтного типа (ЭДУ-2; ЭДУ-100) имеют вертикальную ось электрического поля; их пропускная способность от 1 до 25 м3/ч.

Оптимальная область применения электродиализаторов – при концентрации солей в обрабатываемой сточной воде 3-8 г/дм3. Во всех конструкциях электродиализаторов применяются электроды, изготовленные из платинированного титана. Технологические схемы электродиализных установок состоят из следующих узлов:

- аппарат предварительной подготовки исходной воды;

- собственно электродиализная установка;

- кислотное хозяйство и система сжатого воздуха;

- фильтр, загруженный активированным углем БАУ.

Технологические схемы бывают следующих типов:

1. Прямоточные ЭДУ, в которых обрабатываемая вода последовательно или параллельно проходит через аппараты установки, и солесодержание воды снижается от исходного до заданного за один проход.

2. Циркуляционные (порционные) ЭДУ, в которых определенный объем частично обессоленной воды из бака дилюата перекачивается через мембранный электродиализный аппарат обратно в бак до тех пор, пока не будет достигнута необходимая степень обессоливания.

3. Циркуляционные ЭДУ непрерывного действия, в которых часть обрабатываемой воды (дилюата), проходит через электродиализатор и подается потребителю или в резервуар очищенной воды.

4. ЭДУ с аппаратами, имеющими последовательную гидравлическую систему движения потоков в рабочих камерах.

Каждая из технологических схем имеет определенные преимущества и недостатки, и их выбор производится на основании техно-экономических расчетов.