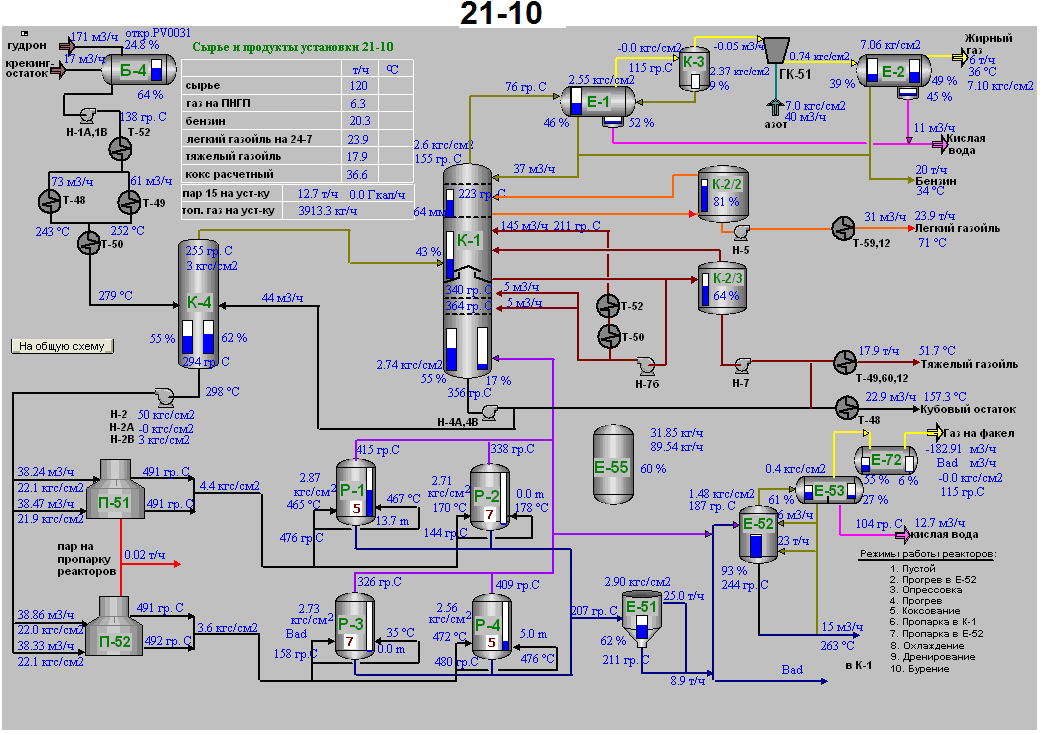

Установка замедленного коксования.

Мл

Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает выход газообразных нефтепродуктов.

При температуре около 4500С разрыв происходит посередине цепи.

Повышение давления сдвигает место разрыва к центру молекулы.

Для нафтеновых углеводородов наиболее характерны при высокой температуре реакции – деалкилирования боковых парафиновых цепей; дегидрирование кольца с образованием циклоолефинов и ароматических углеводородов; частичная дециклизация полициклических нафтенов после деалкилирования; распад моноциклических нафтенов с образованием олефинов (непредельных) или парафинов; ароматические углеводороды наиболее термически устойчивы.

Поэтому они накапливаются в жидких продуктах крекинга, чем выше температура процесса.

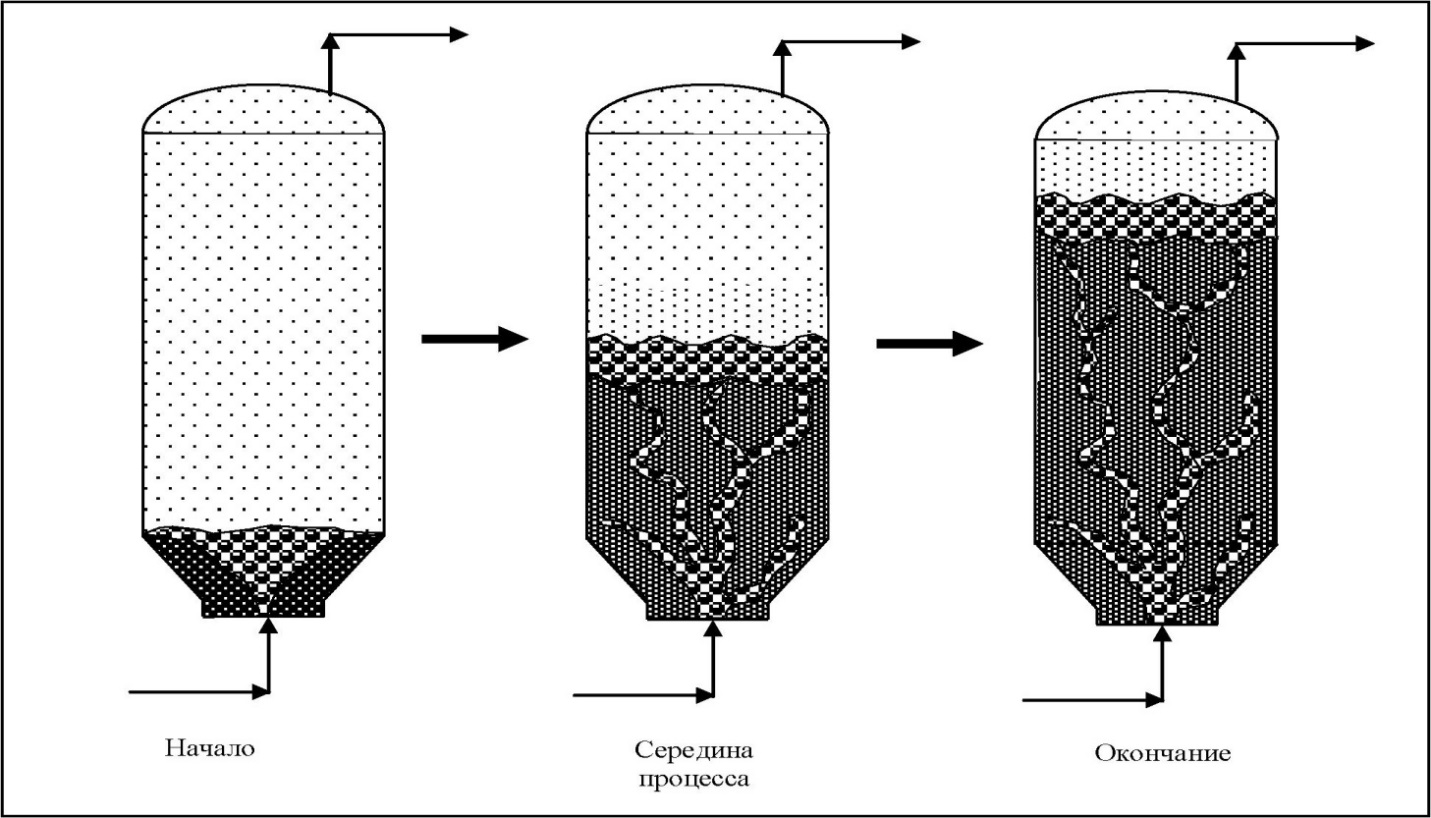

Развитие реакций конденсации разнообразных циклических углеводородов приводит к образованию карбоидов, содержащих минимальное количество водорода (кокс).

Нефтяной кокс не является модификацией углерода, а имеет углеводородное строение.

Чем выше температура нагрева сырья в печи, тем меньше опасность «выброса» углеродистого остатка из камеры в колонну ректификации и выше качество получаемого кокса вследствие снижения в нем содержания летучих.

Процессы поликонденсации, свойственные коксованию, протекают с выделением тепла, а реакции разложения - с поглощением тепла.

Суммарный тепловой эффект процесса коксования отрицательный, вследствие чего пары, выходящие из камеры, имеют температуру на 30-50 °С ниже температуры ввода сырья в камеру коксования.

Одним из важнейших условий получения высококачественного электродного кокса является правильный подбор технологического режима коксования в зависимости от состава сырья, температуры и давления процесса, коэффициента рециркуляции «Кр» и времени пребывания сырья в коксовой камере. Основные параметры процесса

От правильного подбора и регулирования технологического режима во многом зависит продолжительность межремонтного пробега установки.

Температура процесса

Чем выше температура нагрева сырья, тем выше качество кокса, ниже содержание летучих веществ в коксе, выше его механическая прочность.

Одним из важнейших условий получения высококачественного электродного кокса является правильный подбор технологического режима коксования в зависимости от состава сырья, температуры и давления процесса, коэффициента рециркуляции «Кр» и времени пребывания сырья в коксовой камере. Основные параметры процесса

От правильного подбора и регулирования технологического режима во многом зависит продолжительность межремонтного пробега установки.

Температура процесса

Чем выше температура нагрева сырья, тем выше качество кокса, ниже содержание летучих веществ в коксе, выше его механическая прочность.

Коэффициент рециркуляции

Коэффициент рециркуляции характеризует собой количество рециркулята (тяжелых газойлевых фракций) во вторичном сырье и регулируется изменением температуры низа колонны.

Коэффициент рециркуляции колеблется в пределах от 1,1 до 2,0 и зависит от давления процесса, температуры, времени контакта паров с жидкостью.

| Рис. 109 |

Термические превращения нефтяных фракций – сложный химический процесс. Распад парафиновых углеводородов может происходить по всем связям С—С. Место разрыва и образование тех или иных продуктов реакции зависят от температуры и давления.

УСТАНОВКА 21 - 20

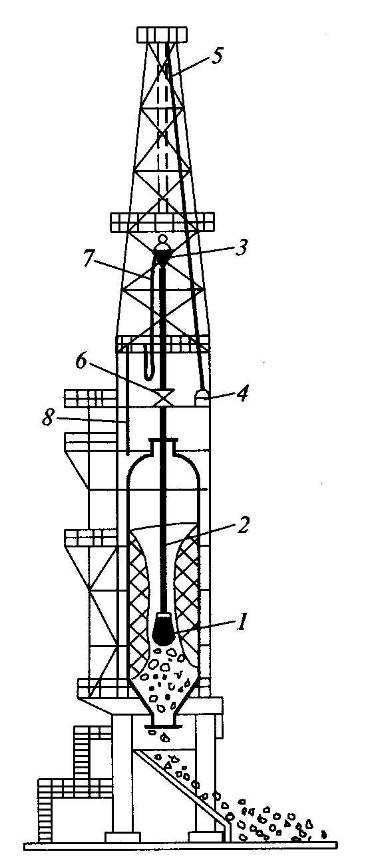

Установка замедленного коксования (далее УЗК) предназначена для получения из тяжелых остатков переработки нефти более легких нефтепродуктов и двух марок кокса: электродного марки КЭС для алюминиевой промышленности и электродного марки КЭЛ для черной металлургии (добавки коксующей).