Вагонные замедлители тормозных позиций

В настоящее время на российских сортировочных горках реализуется концепция интервально-прицельного регулирования скорости отцепов, в соответствии с которой горки оборудуются тормозными позициями (ТП), располагаемыми, как правило, перед разделительной стрелкой (I ТП), за разделительной стрелкой (II ТП) и в начале парковых путей (III ТП) (см. рис. 1.4).

Основной задачей тормозных позиций (I и II), часто называемых горочными или верхними, является торможение свободно скатывающихся отцепов с горба горки. Это необходимо для исключения нагонов попутно скатывающихся отцепов, следующих по заданным маршрутам на пути сортировочного парка. Торможение должно обеспечивать требуемые временные интервалы между скатывающимися с горки вагонными отцепами, достаточные для перевода стрелок по маршруту, и скорости отцепов на выходе из этих позиций, которые при подходе отцепов к III ТП не превышают 6 м/с. Таким образом, па горочные тормозные позиции (I и II) возлагается главная задача обеспечения так называемого интервального торможения.

В задачи парковой тормозной позиции (III) входит прицельное торможение вагонных отцепов и установление скоростей, достаточных для того, чтобы они докатились до расчетной точки на сортировочном пути. При этом скорость соударения отцепов в парке не должна превышать 5 км/ч.

Оборудуются тормозные позиции путевыми устройствами регулирования скорости вагонных отцепов — горочными и парковыми замедлителями.

Механизация процесса торможения вагонов на одной горке средней мощности позволяет устранить малопроизводительный и опасный труд 30—40 регулировщиков скорости отцепов, в том числе 12—16 человек на спускной части.

На железных дорогах Российской Федерации эксплуатировалось до реструктуризации 89 сортировочных станций, имеющих 109 механизированных (в том числе 14 автоматизированных) сортировочных горок, где ежесуточно перерабатываются сотни тысяч вагонов. Действует около 3500 вагонных замедлителей, из которых 1100 относятся к замедлителям большой мощности, включая замедлители весового типа КВ-2, КВ-3 и замедлители нажимного типа КНП, Т-50, ВЗПГ.

Замедлители малой мощности РНЗ-2, РНЗ-2М и ПНЗ относятся к парковым замедлителям, не требующим котлованов для установки и позволяющим ввиду малой длины установку в кривых на путях сортировочного парка. Замедлители большой мощности в основном применяются на горочных позициях и допускают большие скорости входа отцепов — 7 м/с.

Замедлители типа КВ-2 и КВ-3 практически выработали свой ресурс, морально устарели и более не выпускаются промышленностью. Замедлители большой мощности нажимного типа Т-50 и КНП,количество которых на горках составляет около 570 устройств, также практически исчерпали свой ресурс, либо требуют капитального ремонта. Парковые замедлители типа РНЗ-2 (2275 шт.) из-за конструктивных недостатков в настоящее время заменяются на РНЗ-2М или однорельсовый вариант ПНЗ-1.

Большинство из эксплуатируемых замедлителей было разработано несколько десятилетий назад и к настоящему времени морально устарело. Кроме того, они отличаются повышенным энергопотреблением и трудоемкостью обслуживания. К примеру, на одно торможение у замедлителей типа КВ-3, КНП-5 и Т-50, разработанных в середине прошлого столетия, расходуется соответственно 1,7; 1,5 и 1,0 м3 нормального воздуха, а в целом по сети российских дорог на обеспечение их работы затрачивается около 100 млн. м3 нормального воздуха, стоимость производства которого исчисляется десятками миллионов рублей.

Эксплуатационные и конструктивные недостатки замедлителей старых типов (в том числе сложность и громоздкость, чрезмерная удельная материалоемкость, большая инерционность и нестабильность тормозных характеристик) сделали их практически неконкурентоспособными с зарубежными аналогами, весьма усложнили работу, увеличили опасность повреждения вагонов и перевозимых грузов в процессе расформирования составов. Поэтому с 2001 г. внедряется новое поколение вагонных замедлителей, отвечающих современным эксплуатационно-техническим требованиям, предъявляемым к горочным тормозным средствам. Это в первую очередь высокая надежность и экономичность в расходовании энергоресурсов, небольшая металлоемкость (не более 25 т в расчете на единицу тормозной мощности) и глубина заложения от уровня головки рельсов (не более 1 м на спускной части горки и 0,6 м — на подгорочных путях), небольшая трудоемкость обслуживания (не более 120 чел. ч/мес. для горочных и 80 чел.ч/мeс. для парковых замедлителей в расчете на 1 м погашаемой энергетической высоты). Особенно высокие требования предъявляются к быстродействию замедлителей при оттормаживании. От этого в основном зависит точность вытормаживания вагонных отцепов, а следовательно, скорость их соударения и сохранность перевозимых грузов. Для соблюдения нормативных требований ПТЭ это время не должно превышать 0,8 с для горочных и 0,6 с для парковых тормозных механизмов.

Для систем интервально-прицельного регулирования скорости вагонных отцепов были разработаны и производятся современные горочные тормозные механизмы — вагонные замедлители типа ВЗПГ, ВЗП и КЗ различных модификаций, парковые — вагонные замедлители типа РНЗ-2М, ПНЗ-1 и ПГЗ.

Рассмотрим основные особенности конструкции и эксплуатационно-технические характеристики вагонных замедлителей нового поколения.

Силовая система клещевидно-нажимного пневмогидравлического замедлителя ВЗПГ (рис. 2.1) состоит из соединенных шарниром одноплечих рычагов с укрепленными на них тормозными балками и шинами. Усилие нажатия создается с помощью горизонтально расположенных гидравлических цилиндров. Давление жидкости, подаваемой к этим цилиндрам, регулируется в пневмо-

Рис. 2.1. Горочный вагонный пневмогидравлический замедлитель ВЗПГ

|

гидравлическом приводе. За счет применения пневмогидравлического привода и оригинальной конструктивной схемы удалось добиться уменьшения габаритных размеров и веса замедлителя на 25 %, улучшить его быстродействие, сократить более чем в 2,5 раза расход энергоресурсов, облегчить доступ к его механическим узлам. В то же время использование гидравлической аппаратуры потребовало более высокого качества изготовления, монтажа и технического обслуживания тормозной системы и привода.

В конструкторской документации на замедлитель ВЗПГ предусмотрены различные варианты его использования — в трех- и пятизвенном исполнении, на рельсах Р50 и Р65. Замедлители типа ВЗПГ серийно производятся и поставляются на линию ГУП «Калужский завод Ремпутьмаш». К настоящему времени на дорогах сети уже работает около 200 трех- и пятизвенных замедлителей ВЗПГ.

Для районов с трудными и суровыми климатическими условиями, где эксплуатация пневмогидравлических замедлителей из-за низких температур затруднена, разработан новый горочный замедлитель ВЗП с пневматическим приводом (рис. 2.2). Особенностью этого замедлителя является плоскопараллельное перемещение балок и шин, что улучшает условия взаимодействия с тормозимыми колесами, способствуя стабилизации тормозного эф-

Рис. 2.2. Горочный пневматический замедлитель ВЗП

фекта. Конструкторская документация на замедлитель также предусматривает возможность его изготовления в трех- и пятизвенном исполнении (ВЗП-3 и ВЗП-5).

На рис. 2.3 представлен еще один горочный пневматический клещевидный вагонный замедлитель типа КЗ. Он предназначен для использования как на вновь строящихся, так и на реконструируемых сортировочных горках в районах с умеренным климатом при предельных значениях температуры наружного воздуха от -50 C° до +45°С и относительной влажности до 100 % . Он имеет пневматический

Рис.2.3. Горочный пневматический клещевидный вагонный замедлитель типа КЗ

привод и применяется совместно с управляющей аппаратурой типа ВУПЗ-72 или аналогичной.

Замедлитель представляет балочное тормозное устройство, по принципу действия относится к нажимным тормозным механизмам, состоит из двух независимых тормозных нитей по пять звеньев, смонтированных на деревянных брусьях. Секции замедлителя представляют собой рычажную систему с общей осью. Тормозное усилие от пневматических цилиндров передается через рычажную систему на шины тормозных балок и далее наобе стороны колеса тормозимого вагона. Для механизации парковых тормозных позиций сортировочных горок разработан двухрельсовый замедлитель РНЗ-2М (рис. 2.4), у которого тормозные балки могут быть как литыми, так и цельнометаллическими, вырезанными из листового стального проката толщиной 100 мм и расположенными под углом 30° к горизонту. На базе замедлителя РНЗ-2М создан также его однорельсовый аналог — парковый замедлитель типа ГШЗ-1, у которого тормозная система расположена лишь на одном ходовом рельсе, а вдоль другого установлен контррельс. По оценке отечественных и зарубежных специалистов такая конструкция замедлителя является наиболее прогрессивной и позволяет обеспечить до 20 % прироста тормозной мощности(по сравнению с половинойдвухрельсового замедлителя).

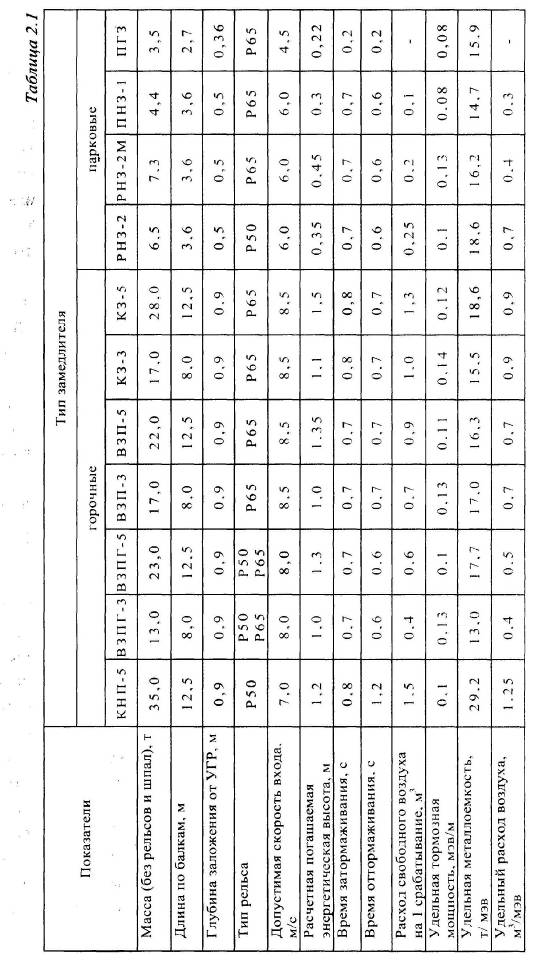

Сравнительные эксплуатационно-технические характеристики замедлителей нового поколения, разработанных ГУЛ ВНИИЖТ МПС, и их базовых аналогов (КНП-5 и РНЗ-2) представлены в табл. 2.1.

Рис. 2.4. Парковый замедлитель РНЗ-2М

|

Для механизации горок малой мощности, на которых, как правило, отсутствует централизованное снабжение сжатым воздухом, изготовлена опытная партия пружинно-гидравдических замедлителей типа ПГЗ, имеющих приемлемые технические параметры.

Тормозная система замедлителя может занимать следующие два положения: отторможенное положение — «ОТ», при котором раствор тормозных шин больше ширины вагонного и локомотивного колеса, и заторможенное положение — «Т», в которое тормозная система переводится при въезде вагона на замедлитель автоматически (тормозная система занимает верхнее положение). В этом положении расстояние между тормозными шинами становится меньше ширины вагонного колеса и но замедлителю могут пропускаться с торможением все габаритные грузовые и пассажирские вагоны. Управление замедлителем может производиться как в автоматизированном, так и в ручном режиме.

Рабочим положением тормозной системы вагонного замедлителя при торможении вагонных отцепов является верхнее, так как при этом тормозная мощность увеличивается за счет более высокого расположения тормозных шин относительно уровня верха головок рельсов. Тормозить вагоны в нижнем положении тормозной системы вагонного замедлителя недопустимо, поскольку возможно выжимание легких и неполногрузных вагонов.

Следует отметить, что технология интервально-прицельного регулирования скорости отцепов, основанная на использовании горочных (1 и II) и парковых (III) тормозных позиций, оборудованных балочными тормозными устройствами, не является идеальной. Она хотя и обеспечивает необходимую интенсивность роспуска составов, однако из-за своих недостатков не позволяет полностью исключить сбои в работе сортировочной горки, повреждаемость вагонов и перевозимых грузов. Это связано, главным образом, с инерционностью работы и нестабильностью тормозных характеристик балочных замедлителей, неудовлетворительным состоянием продольных профилей путей, ошибками горочных операторов и автоматизированных систем управления из-за неполного учета влияющих факторов. Однако, несмотря на отмеченные недостатки, эта технология получила доминирующее распространение на СГ.

Известна также технология квазинепрерывного регулирования скорости отцепов, в соответствии с которой СГ оборудуются точечными вагонными замедлителями, устанавливаемыми вдоль одного пли двух рельсов в шпальные ящики на протяжении части или всего пути следования вагонных отцепов от вершины горки до конца сортировочного парка.

Точечные замедлители взаимодействуют не с боковой поверхностью колеса вагона, традиционно используемой балочными замедлителями для создания тормозящего воздействия на колесо, а с гребнем колеса. В зависимости от конкретного места его установки на пути движения вагонов каждый точечный вагонный замедлитель (ТВЗ) в заводских условиях настраивается на требуемую (граничную) скорость, при превышении которой скатывающимся вагоном начинает проявляться тормозящий эффект ТВЗ. Если эта скорость ниже граничной, тормозящий эффект не проявляется.

На СГ некоторых стран (в том числе Германии, Венгрии, Китая) эксплуатируются ТВЗ двух принципиально различных конструктивных решений — газонаполненные (типа «Даути», TDJ) и с тарельчатыми пружинами («Тиссен», «Элин-Тиссен»).

Особенность работы ТВЗ требует установки большого количества замедлителей по длине пути скатывания вагонов для создания необходимого суммарного тормозного эффекта. Как правило, на каждом подгорочном пути устанавливается 800—1200 ТВЗ.

Другой негативной характеристикой работы ТВЗ является тот факт, что они создают тормозной эффект при превышении граничных скоростей вне зависимости от направления движения колеса (с горки или на горку). Поэтому маневровые передвижения и вытяжка составов, например в сторону вершины горки, требуют дополнительных затрат энергии на преодоление сопротивления движения со стороны ТВЗ.

На отечественных горках эта технология не получила распространение и практически нигде не используется.

Все вагонные замедлители устанавливают в полном соответствии с рабочими чертежами конкретного проекта. В пределах тормозной позиции путь должен быть прямолинейным в горизонтальной и вертикальной плоскостях. Начало или конец кривой в плане

или продольном профиле находится вне рельсов вагонного замедлителя па расстоянии не менее 1 м.

Клещевидно-нажимные замедлители КНП, КЗ относятся к классу пневматических вагонных замедлителей и используются преимущественно на спускной части горки. Они состоят из тормозного устройства, двух электропневматических устройств распределения сжатого воздуха ВУПЗ-72, управляющих работой тормозных цилиндров; одного электропневматического устройства ВУПЗ-72. управляющего работой подъемных цилиндров. В состав тормозного устройства вагонного замедлителя входят секция вагонного замедлителя с двумя тормозными и четырьмя подъемными цилиндрами, тормозные балки с шинами, сети воздухопроводные тормозных и подъемных цилиндров и промежуточные брусья с опорами.