III. Расчет зубчатой передачи

3. Расчет колес.

3.1. Рассчитаем крутящие моменты и частоты вращения.

Крутящий момент на входном валу

Мкр1= Pз/(Ωз×Up×0,96)=5/9,4×3,6×0,96= 0,15 Нм.

Крутящий момент на выходном валу

Мкр2= Pз/Ωз = 5/9,4@ 0,53 Нм.

Частота вращения выходного вала

n2= n1/u= 323,3/3,6= 90 об/мин.

3.2. В соответствии с рекомендациями [4] примем коэффициент ширины зубчатого венца Kbe= 0,285. Коэффициент концентрации нагрузки при твердостях меньших НВ 350 примем равным KHb= 1. Корректирующий коэффициент, взятый из опыта согласно [4], примем для прямозубой передачи JН = 0,85. (Если будут круговые зубья, то этот коэффициент вычисляется (см. [4])).

Приведенный модуль упругости определим следующим образом

Епр= 2Е1Е2/(Е1+ Е2)= 2,1*105МПа.

Тогда внешний диаметр колеса

de2 @ 2,9{EпрМкр2uКHb/(JH[sH]2)}1/3=

= 2,9{2,1*105*0,53*106*3,6/(0,85*5852)}1/3= 210,54 мм.

3.3. Так как u= arctgd2 = arctg3,6, то угол конусности колеса d2 = 74,47°, а шестерни d1= 90- d2= 15,53°.

Наружный диаметр шестерни

de1= de2/u= 210,54/3,6= 58,48 мм.

Далее расчет ведем по параметрам среднего сечения.

dm1= de2(1- 0,5Kbe)/u= 210,54*(1- 0,5 *0,285)/3,6= 50,3 мм.

dm2= dm1*u= 50,3*3,6= 181,08мм.

Толщина шестерни

b’w= Kbe0,5de2(u2+1)1/2/u= 0,285*0,5*210,54*(16+1)1/2/4= 31,2мм.

По графику 8.36,a [4] выбираем z’1= 17. По этому значению определяем для твердостей, превышающих 350НВ, z1= 1,3*z’1. z’1= 19. Принимаем z1= 25. Тогда число зубьев колеса z2= 25*3,6= 90.

Фактическое передаточное отношение

i= 92/23= 4.

Модуль по среднему сечению

mm1= dm1/z1= 50,3/25= 2 мм.

Принимаем по табл. 8.1 [4] mm= 2мм.

Тогда

dm1= 2*25= 50 мм;

dm2= dm1u= 50*3,6= 180 мм.

3.4. Расчет напряжений.

По контактным нагрузкам

Скорость скольжения

u1= pdm1n1/60= p*50*323,3*10-3 /60= 0,85 м/с

По табл. 8.2 [4] назначаем 8-ю степень точности.

Коэффициент расчетной нагрузки KHu находим для прямозубых колес по табл. 8.3 [4] с понижением точности на единицу K Hu= 1,03, при ранее определенном KHb= 1. Тогда контактное напряжение в зацеплении

sH= 1,18{EпрМкр1KH[(u2+1)1/2/u]/JHd2m1b’wsin(2a)}1/2=

= 1,18*{2,1*105*0,15*106*1,03*[(12,96+1)1/2]/ [0,85*502*31,2*0,64]}1/2=

= 1045 МПа. Так как [sH]= 585 МПа, то окончательно принимаем ширину колес

bw = 99,6 мм.

При существенных расхождениях корректируют bw= b’w(sH/[sH])2.

3.5. Проверяем прочность по напряжениям изгиба.

Определим число зубьев эквивалентных колес

zu1= z1/cosd1= 25/cos15,53°=25/0,984= 25,41;

zu2= z2/cosd2=92/cos75°57’50”= 90/0,599= 150,25

Назначаем коэффициенты смещения

хп1= 2*[1-(1/u)2]*(1/z1)1/2= 2[1-(1/3,6)2]*(1/25)1/2= 0,31 мм.

Для шестерни смещение будет хп1= 0,31 мм, а для колеса хп2= -0,31 мм

Из графика на рис.8.20[4] при смещении х=0,39 находим коэффициенты формы зуба:

YF1 = 3,75; YF2= 3,85.

По табл. 8.3 [4] для ранее определенной скорости u1= 2,31 м/с

с понижением степени точности на единицу находим KFv= 1,05.

При ранее определенном KHb= 1 находим

KFb= 1+( KHb-1)*1,5= 1 и KF= KFb* KFv= 1,05.

Сравниваем значения

[sF1]/ YF1= 363/3,75= 96,8; [sF2]/ YF2= 252/3,85= 65,5.

Следовательно, расчет ведем по колесу, имеющему меньшую величину данного отношения.

Окружная сила

Ft2= 2Мкр2/dm2= 2*0,53*106/180= 5888,8 Н.

Таким образом, напряжения от изгиба равны

sF= YF2FtKF/(JFbwmm)= 3,85*5888,8*1,05/(0,85*99,6*2)= 140,6 МПа, что меньше допускаемых напряжений на изгиб, равных 252 МПа.

Проверяем на заданную перегрузку:

sНмах=sН kn1/2=1054*21/2= 1490,6 < 1650 МПа;

sFмах=sН kn= 140,6* 2= 281,2 < 671,3 МПа.

IV. Расчет валов, выбор и проверочный расчет подшипников, расчет

Шпонок.

4.1. Расчет входного вала.

4.1.1. Определение диаметров под шестерню, подшипник и муфту вала.

Крутящий момент, Нмм

Мкр1= 44,8 Нм.

Окружная сила

Ft1= 2Mкр1/dm1= 2*44,8*103/46=1948 H.

Радиальная сила

Fr1= Ft1 tga cosd1=1948*0,364*0,97= 687,8 Н,

Осевая сила

Fa1= Ft1 tga*sind1 = 172 Н.

Радиальное усилие на муфте

Fm1= 250(Мкр1)1/2= 1673 Н.

Принимаем материал вала - сталь 45 улучшенная с пределом прочности sв= 750 МПа, пределом текучести sт= 450 МПа.

Принимаем также допускаемое напряжение на кручение [t]= 12 МПа.

Тогда предварительный диаметр вала

d= {Мкр1/(0,2[t])}1/3= {44,8*103/(0,2*12)}1/3 = 26,52 мм.

Выбираем:

Посадка шестерни на диаметр, мм dш1=30 мм , ширина шестерни,мм bw= 31,6 мм

Диаметр в месте посадки подшипников dп1= 35 мм; месте посадки муфты dм1= 30мм.

4.1.2. Выбор подшипников и определение схемы размещения опор.

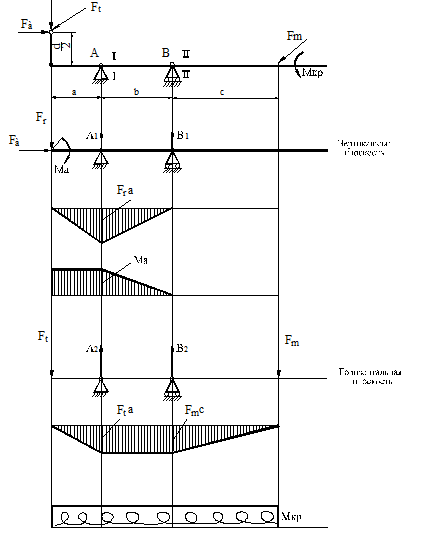

Предварительно выбираем подшипники и по ним оцениваем конструкцию вала- шестерни с осевыми размерами. Схема размещения опор приведена на рис. П2. 3.

Используя принцип подобия, примем следующие плечи вала:

a1= 25 мм; b1= 45 мм; c1= 40 мм; l1= a1+ b1=\25+ 45= 70 мм.

Рис. П2.3

4.1.3. Расчет реакций опор.

Определим допускаемую радиальную нагрузку на входном валу при

Ft1= 1948 Н .

Определим реакции в опорах:

в вертикальной плоскости

изгибающий момент

Ма= 0,5Fa1dm1 = 3956 Нмм.

А1 = (Fr1 (a1 + b1 )- Ма) / b1 = [687,8*(25+45)- 3956]/45= 982 H.

В1 = [Ма - Fr1 a1]/b1 = 294,2 H.

(Знак минус будет означать, что реакция опоры В1 направлена вниз.)

В горизонтальной плоскости

А2 = [Ft (a1 + b1 )- Fm1 *c1 ]/b1 = [1948*70- 1673*40]/45= 1543,1 H.

В2 = (Ft1+ Fm1) – A2 = (1948+ 1673)- 1543,1= 2077,9 H.

Суммарная реакция в опорах, Н

А = (А12 + А22)1/2 = (9822+ 1543,12)1/2= 1829 H.

В = (В12 + В22)1/2 = (294,2 2+ 2077,9 2)1/2= 2098,6 H.

Наиболее нагружена опора B .

4.1.4. Определение напряжений и запасов прочности.

Для сечения I изгибающий момент равен

М1= {(Fк1 a1 )2+ (Ft a1 )2+ (Ma)2}1/2= 51,8*103 Нмм

Напряжение изгиба определим по формуле 15.5 [4], МПа:

sи= М1/(0,1*dп 3)= 51,8*103 /(0,1*353)= 12,08 МПа

Напряжения кручения

t = Мкр1/(0,2* dп3)= 44,8*103/(0,2* 353)= 5,2 МПа.

s-1= 0,4 sв = 0,4*750= 300МПА.

t-1= 0,2sв = 150 МПа,

tв= 0,6sв= 450 МПа.

По рекомендациям [4] принимаем sа=sи; ta=tm= 0,5t.; ys= 0; yt= 0,05.

По табл. 15.1 для галтели Кs= 1,85; Кt=1,4

По графику (рис.15.5 кривая2) Kd=0,72. По графику (рис. 15.6 ) для шлифованного вала КF= 1. Находим запас сопротивления усталости по изгибу

Ss=s-1/[saKs/(KdKF)+yssm]= 300*0,72/(12,08*1,85)= 9,66.

St= t-1/[taKt/(KdKF)+ yttm]= 150/[2,6*1,4/(0,72*1)+ 0,05*2,6)]= 28,9

Откуда при совместном действии сил

S= Ss* St/( S2t+ S2s)1/2= 9,16 >1,5.

Для второго сечения изгибающий момент равен Ми2@ -Fm1 c1 = -1673*40= = -66,9*103 Нмм

Напряжения изгиба sи2= Ми2/(0,1*dв 3)= 66,9*103/(0,1* 353)= 15,6 МПа;

кручения t2= Мкр1/(0,2* dп 3)= 44,8*103/(0,2* 353)= 5,2 МПа.

Принимаем радиус галтели, равным 2 мм. По табл. 15.1[4] находим Ks= 1,85;

Kt= 1,6

Определяем запасы сопротивления усталости по изгибу

Ss= s-1/[saKs/(KdKF)+ yssm]= 300*0,72/(15,6*1,85)= 7,48;

по кручению St= t-1/[taKt/(KdKF)+ yttm]= 150/[2,6*1,4/(0,72*1)+ 0,05*2,6)]= 28,9.

S= Ss* St/( S2t+ S2s)1/2= 7,24.

Больше напряжено 2-е сечение

Проверяем статическую прочность при перегрузках, когда напряжения удваиваются, МПа

sэк= (s2и2+ 3t2 2)1/2= [(2*15,6)2+ 3*(2*5,2)2]0,5= 36,02 МПа.

Должно быть меньше

[s]@ 0,8sт= 0,8* 450= 360 МПа.

4.1.5. Проверка жесткости вала.

Наиболее опасным здесь является перемещение шестерни. Для определения прогиба вычислим момент инерции сечения вала, мм4

J= pd4п/64= p 354/64= 7,36*104.

Прогиб в вертикальной плоскости равняется

от силы Fr1, мм

yв1 = Fr1a1 2(b1 +a1 )/(3EJ)= 687,8*252(25+45)/(3* 2,1*105*7,36*104)=6,48*10-4мм;

от момента Ма прогиб равен

yв2 = Maa21/(2EJ)= 3956*252/(2*2,1*105*7,36*104)= 0,8*10-4мм, т.е.

yв = yв1 - yв2 = (6,48- 048)10-4 = 5,68*10-4мм.

Прогиб в горизонтальной плоскости от силы Ft равен

yг= Ft1 а1 2(b1 +a1 )/(3EJ)= 1948*252(25+45)/(3* 2,1*105*7,36*104)= 1,84*10-3мм

Суммарный прогиб равен, мм

Y= (y2в+ y2г)1/2= 10-4 ( 5,682 +18,42)1/2 = 1,92*10-3мм.

Допускаемый прогиб

[y]@ 0,01*m= 0,01*2= 0,02 мм.

4.1.6. Определение резонансных частот.

Масса шестерни,

mш= 7,8*10-6*0,786*d2m1bw cos(14°2’10”) = 7,8*10-6* 0,786*462 33,6*0,97= = 0,423кг.

Резонансные частоты

круговая

wr1= {3ЕJ/[mc12(l1 +c1)]}1/2= {3*2,1*105*7,36*104/ [0,423*402*110]}1/2=

= 7,89*102 рад/сек;

периодическая

nr= wr1/(2p)=1,26*102Гц.

Первая критическая частота вращения, при которой возможен резонанс, равна

nкр1= 60n1r= 7560 об/мин.

Вторая критическая частота вращения от зубцовых колебаний

nкр2= 60 n1r / z1= 60*7560/23= 19,7*103 об/мин.

Крутильная упругость вала, 1/(Нмм)= 10-3(с2кг-1мм-2)

Jк= 2*(b1 +c1 )/[8*105(dсв1/2)4]= 2*(45+40)/[8*105*103 (31,69/2)4]= 3,37*10-9,

где dсв1@ [(dм1+ c1) dм1 2+ b1dn2+ adш12)/( dм1+ b1 + c1+ a1 )]1/2=(140625 /140)1/2=31,69мм- средний диаметр вала.

Маховой момент шестерни, кгмм2

Jмах= mшR2/2= mш (dm1/2)2/2= 0,423 (46/2)2/2= 111,88

Крутильные резонансные частоты

круговая

wkr= (JмахJк)-1/2= 0,163*104 рад/сек;

периодическая

nkr= wkr/(2p)=259,3 Гц

Третья критическая частота вращения вала, об/мин

nкр3= wk2*60/(2p)= 2477.

Четвертая критическая частота вращения от зубцовых колебаний

nк42= 60 nkr / z1= 60*259,3/23= 676,4 об/мин.

Критические частоты вращения не совпадают с частотой вращения входного вала.

4.1.7. Проверочный расчет подшипников качения на входном валу.

Ресурс подшипников Lh0= 24000 час.

Исходя из диаметральных размеров выбираем роликовые конические однорядные подшипники серии 20007307 , имеющие

Са= 59780 H; С0= 45080 H.

Находим Fa1/C0=0,004

Суммарные радиальные составляющие, Н

Fr1= (A21+ A22)1/2= 1829 H

Fr2= (B21+ B22)1/2= 2048,6 H.

По табл. 16.5 [4] находим e= 1,5*ctg a. Из каталога следует a »12° и e=7,1 и далее при V=1

Fa1/(VFr max )=172/2048,6= 0,084

При этом X=1, Y=0. По рекомендациям [4] принимаем Кs= 1,3; Кт= 1. Тогда радиальная нагрузка Pr= Fr max*1,3= 2048,6,4*1,3= 2663,2 H.

Используя графики типовых режимов (рис. 8.42 [1]), эквивалентную долговечность определим, час LhE= KHELh0= 0,25*240000= 6000.

Находим эквивалентный ресурс

LE= 60*10-6*n*LhE=60*10-6*960*6000= 345,6млн. обор.

При а1=1, а2=1, р=3,33 определим динамическую грузоподъемность, Н

C= Pr [LE /(a1a2)]1/P= 2663,2(345,6)1/3,33= 15407,7 H.

Это меньше паспортной динамической грузоподъемности.

Проверяем подшипник по статической грузоподъемности c учетом 2-х кратной перегрузки.

P0= X0Fr max+ Y0Fa= 2(0,6 Frmax+0,5Fa1)= 2(0,6*2048,6+ 0,5*172)= 2630,3H.

Сравниваем с данными каталога. Если они меньше или существенно больше, то следует выбрать другой подшипник.

Таким образом, выбираем подшипник серии 20007107. Са= 25088 Н; С0= 22540 Н.

4.1.8. Выбор и расчет шпонок

Шестерня.

Из справочника [5] для диаметра 30 мм выбираем призматическую шпонку 8х7х30 ГОСТ 23360- 78 из чистотянутой стали с пределом прочности свыше 600 МПа. Рабочая длина шпонки составляет lp= l- b= 30- 8= 22 мм.

Проверяем шпонку на смятие, МПа

sсм= 4Мкр1/(hlpdb )= 4*44,8*103/(7*22*30)= 38,8 МПа < [sсм]= 80…150 МПа.

Муфта

Из справочника [5] для диаметра 30мм выбираем призматическую шпонку такую же, как и для шестерни. Ее напряженность такая же как и на шестерне.

4.2. Расчет выходного вала (см. рис.П2.4)

4.2.1. Определение диаметров под шестерню, подшипник и муфту вала.

Крутящий момент Мкр2= 172 Нм.

Окружная сила

Ft2=2Мкр2/dm2= 2*172*103/184=1869H.

Радиальная сила

Fr2= Ft2tga cosd2=1869*0,364*0,243= 165,4 Н,

Осевая сила

Fa2= Ft2tga sind2=1869*0,364*0,97= 659,9 Н.

Сила на муфте

Fм2= 250*(Мкр2)1/2= 250*(172)1/2= 3278,7 Н.

Принимаем материал вала - сталь 45, улучшенная с пределом прочности sв= 750 МПа; пределом текучести sт= 450 МПа.

Принимаем допускаемое напряжение на кручение [t]= 12 МПа.

Тогда предварительный диаметр вала

d= {Мкр1/(0,2[t])}1/3= {172*103 /(0,2*12)}1/3= 41,5 мм

Принимаем:

Посадка колеса на диаметр dк2= 45 мм, длина зубьев колеса bw = 31,6 мм.

Диаметр в месте посадки подшипников dп2= 40 мм; в месте посадки муфты dм2= 35 мм.

4.2.2. Выбор подшипников и определение схемы размещения опор.

Предварительно выбираем роликовые конические однорядные подшипники 20007308, имеющим Са= 59780 Н, Со= 45080 Н. По ним оцениваем конструкцию вала с осевыми размерами.

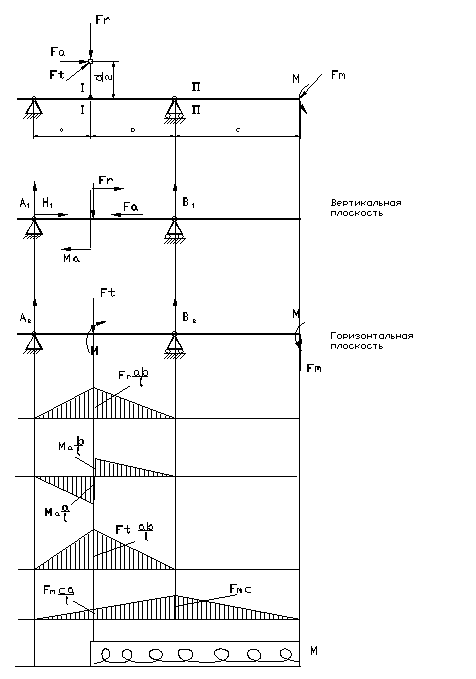

Схема размещения опор приведена на рис. П2.4. Расстояния между опорами и точками приложения сил, определенные из принципа подобия и с учетом размеров колес, составляют, мм: a2= 70; b2=35; c2= 40; l2= a2+ b2=105.

4.2.3. Определение реакций опор.

Примем, что радиальная нагрузка на валу Fm2= 250 (Мкр2)1/2= 250 *1721/2= =3278,7 Н.

Изгибающий момент Ma= 0,5Fa2 *dm2=0,5*659,9 * 184= 6,07*104,Нмм

Реакции в опорах от сил в вертикальной плоскости

А21=(Frb2 - Ma)/l2 = (165,4*35- 6,07*104)/105= - 522,9 Н;

B21= (Fra2 + Ma)/l2 = (165,4 *70+ 6,07*104)/105= 688,4 Н.

Реакция от сил Ft и Fm, действующих в горизонтальной плоскости

B22= [Ft2 a2 - Fm2 (c2 +l2)]/l2 = [1869*70- 3278,7(40+ 105)]/105= -3281,7 H;

А22= (Ft2 b2 + Fm2 c2)/l2= 1872 Н.

4.2.4. Определение напряжений и запасов по прочности.

Для 1-го сечения изгибающий момент равен

М21= {(A21 a2 )2+ (A22a2 )2}1/2= 70*( 522,92+ 18722)1/2= 136,06*103Нмм.

Напряжение изгиба sи= М21/(0,1* d3 к2)= 136,06*103/(0,1*453)= 14,93 МПа

Напряжение кручения t = Мкр2/(0,2* d3 к2)= 172*103/(0,2*453)= 9,44МПа

s-1= 0,4 sв = 0,4*750= 300МПА.

t-1= 0,2sв = 150 МПа,

tв= 0,6sв= 450 МПа.

По рекомендациям [4] принимаем

sа=sи; ta=tm= 0,5t; ys=0; yt=0,05

По графику (рис. 15.5 кривая 2) Kd= 0,75.

По графику (рис. 15.6) для шлифованного вала КF= 1.

По табл. 15.1 для шпоночного паза Кs= 2,0; Кt=1,7.

Находим запас сопротивления усталости по изгибу

Ss=s-1/[saKs/(KdKF)+yssm]= 300*0,75/(14,93*2)= 7,53;

St= t-1/[ta Кt/(KdKF)+ yttm]= 150/[4,72*1,7/(0,75)+ 0,05*4,72]= 13,72

Откуда при совместном действии сил

S= Ss* St/( S2t+ S2s)1/2= 6,6> 1,5.

Рис. П2.4

Для второго сечения изгибающий момент равен Ми2@ Fm2c2 =3278,7*40= =1,31*105Нмм

Напряжения изгиба sи2= Ми2/(0,1*dп2 3)= 1,31*105/(0,1*403)= 20,49МПа.

кручения t2= Мкр2/(0,2* dп2 3)= 172*103/(0,2*403)=13,4 МПа..

Принимаем радиус галтели перехода от диаметра под муфту к диаметру вала r = 2 мм, тогда r/d=2/45=0,044 и находим по (табл. 15.1 [4]).

По табл. 15.1[4] находим Ks=2,1, Kt= 1,5

Определяем запасы сопротивления усталости по изгибу

Ss= s-1/[saKs/(KdKF)+ yssm]= 300*0,75/(20,49*2,1)= 5,22.

по кручению St= t-1/[taKt/(KdKF)+ yttm]= 150/[6,72*1,5/(0,75)+ 0,05*6,72]= 10,88.

S= Ss* St/( S2t+ S2s)1/2= 5,22* 10,88.(5,222+ 10,882)1/2 = 4,71>1,5.

Больше напряжено 2-е сечение- под подшипником.

Проверяем статическую прочность при перегрузках, когда напряжения удваиваются

sэк= (s2и2+ 3t2 2)1/2= [(2*20,492+ 3(2*13,4)2]1/2= 61,92 МПа.

Должно быть меньше [s]@ 0,8sт= 0,8* 450= 360 МПа.

По прочности удовлетворяет.

4.2.5. Проверяем жесткость вала.

Наиболее опасным здесь является прогиб вала под колесом. Для определения прогиба вычислим момент инерции сечения вала

J= pd4п2/64= p*454/64= 2,01*105, мм4

Прогиб в вертикальной плоскости от силы Fr2 равенмм

yв = Fr2a2 2 b2 2/(3EJ l2)= 165,4*702 352/(3*2,1*105*2,01*105*105)= 7,47*10-5 мм

От момента Ма прогиб равен нулю.

Прогиб в горизонтальной плоскости от сил Ft и Fм равен

yг= Ft(a2*b2 )2/(3EJ l2 ) + Fмс2 a2 (l2 2- a2 2)/(6EJ l2 )=

= 1869* 702 352/(3*2,1*105*2,01*105*105)+ 3278,7*40*70*(1052-

- 702)/ (6*2,1*105*2,01*105*105)= 1,31*10-3+ 3,37*10-5= 8,65*10-4

Суммарный прогиб равен, мм

Y= (y2в+ y2г)1/2= [(0,747*10-4 )2 +(8,65*10-4)2]1/2 = 8,68*10-4мм.

Допускаемый прогиб

[y]@ 0,01*m= 0,01*2= 2*10-2мм.

Следовательно, прогиб меньше допускаемого.

4.2.6.Определение резонансных частот.

Сила веса колеса

Gш= 9,8* 7,8*10-6* 0,786*d2m2b’ = 9,8* 7,8*10-6* 0,786* 1842* 8,98= 18,3 H.

Здесь ширина колеса определялась из выражения

b’@1,1 b*cosd2=1,1*33,6*0,243= 8,98 мм.

(Для цилиндрических колес при cosd2 =1 можно приближено брать b@1,1 bw, хотя в принципе следует учитывать размеры ступицы колеса, его конфигурацию. Вместо dm2 необходимо подставлять делительный диаметр колеса).

Прогиб вала от веса колеса, мм

yнш=Gшa2b2/(3E J l)= 18,3*702 352/(3*2,1*105*2,01*105*105)= 8,26*10-6мм.

Резонансные частоты

круговая

wr1= (g/yнш)1/2= (9800/8,26*10-6)1/2= 3,44*104 рад/сек.

периодическая

nr= wr1/(2p)= 5,47*103Гц.

Первая критическая частота вращения, при которой возможен резонанс, равна

nкр1= 60nr= 328,2*103 об/мин.

Вторая критическая частота вращения от зубцовых колебаний

nкр2= 60 nr / z1= 60*5,47*103/92= 3567 об/мин.

Крутильная упругость вала

Jк= 2*(b2 +c2 )/[8*105(dсв2/2)4]= 2*(35+40)/[8*105*(36,67/2)2]= 1,66*10-9 1/(Нмм)

где dсв2@ [(dм2+ c2) dм2 2+ b2dn 22)/( dм2+ b2 + c2 )]1/2=36,67 мм- средний диаметр вала.

Маховой момент колеса

Jмах= mшR2/2= (Gш/g)(dm2/2)2/2= (18,3/9800)*(184/2)2/2= 7,9 Нммсек2

Крутильные резонансные частоты

круговая

wkr= (JмахJк)-1/2= (7,9*1,66*10-9)-1/2= 8732 рад/сек;

периодическая

nkr= wkr/(2p)= 1390,4Гц.

Третья критическая частота по крутильным колебаниям

nкр3= wkz*60/(2p)= 8732*60/6,28 = 83427 об/мин.

Четвертая критическая частота вращения от зубцовых колебаний

nк42= 60 nkr / z2= 60*1434/92= 906,8 об/мин.

Критические частоты вращения не совпадают с частотой вращения выходного вала.

4.2.7. Проверочный расчет подшипников качения на выходном валу.

Выбранные в п.п. 4.2.2 подшипники № 2007208 имеют

Са= 59780 Н, Со= 45080 Н

Ресурс подшипников, Lh0= 24000 час.

Находим

Fa2/C0= 659,9/45080= 0,0146.

Суммарные радиальные составляющие, Н

Fr1= (A21+ A22)1/2= (829,92+ 1872,22)1/2= 2047;

Fr2= (B21+ B22)1/2= (688,42+ 3281,72)1/2 = 3353.

По табл. 16.5 [1] находим e= 1,5*ctg a. Из каталога следует a =15° и e=5,56 и далее при V=1

Fa2/(VFrmax)= 659,9/3353= 0,197

При этом X=1, Y=0. По рекомендациям [1] принимаем Кs= 1,3; Кт= 1. Тогда радиальная нагрузка

Pr= Frmax*1,3= 1,3*3353= 4358 H.

Используя графики типовых режимов (рис. 8.42 [1]), эквивалентную долговечность определим, час LhE= KHELh0=0,25*24000= 6000.

Находим эквивалентный ресурс

LE= 60*10-6*n*LhE= 60*10-6*240*6000= 86,4 млн. обор.

При а1=1, а2=1, р=3,33 определим динамическую грузоподъемность

C= Pr [LE /(a1a2)]1/P= 4358*(86,4)1/3,33= 16605 H.

Проверяем подшипник по статической грузоподъемности c учетом 2-х кратной перегрузки.

P0= X0Fr+ Y0Fa= 2(0,6Fr max+0,5Fa2)=2*(0,6*3353+ 0,5*659,9)= 4683,5Н

Сравниваем с паспортной составляющей.

При необходимости уточняем подшипник и выбираем Са, С0.

Здесь этого не требуется.

4.2.8. Выбор и расчет шпонок

Муфта

Из справочника [5] для диаметра 35 мм выбираем призматическую шпонку 10х8х35 ГОСТ 23360- 78 из чистотянутой стали с пределом прочности свыше 600 МПа. Рабочая длина шпонки составляет lp= l- b= 35- 10= 25 мм.

Проверяем шпонку на смятие, МПа

sсм= 4Мкр1/(hlpdb )= 4*172*103/(8*25*35)= 98,3 МПа < [sсм]= 80…150 МПа.

Колесо

Из справочника [5] для диаметра 45 мм выбираем призматическую шпонку 14х9х40 ГОСТ 23360- 78 из чистотянутой стали с пределом прочности свыше 600 МПа. Рабочая длина шпонки составляет lp= l- b= 40- 14= 26 мм.

Проверяем шпонку на смятие, МПа

sсм= 4Мкр1/(hlpdb )= 4*172*103/(9*26*45)= 65,3 МПа < [sсм]= 80…150 МПа.