Система MRP (Толкающая система)

В MRP-системе для управления потоками материалов и комплектующих используется информация о:

· поставщиках;

· заказчиках;

· производственных процессах.

Принцип «Толкающей системы»:

Изготавливать узлы и поставлять их на следующую стадию производства, где они необходимы, или на склад, тем самым «проталкивая» материалы по производственному процессу в соответствии с планом.

Если предприятие имеет дискретный тип производства с относительно длительным циклом производства (сборка на заказ — ATO, Изготовление на заказ — MTO, Изготовление на склад — MTS,...), т. е. когда для выпускаемых изделий имеется ведомость материалов и состав изделия (разузлование), то использование MRP-системы является логичным и целесообразным.

Если предприятие имеет процессное производство (Process Industry), то применение MRP-функциональности оправданно в случае относительно длительного производственного цикла (наличие MPS-планирования).

MRP-системы редко используются для планирования материальных потребностей в:

· сервисных;

· транспортных;

· торговых;

· других организациях непроизводственного профиля.

MRP-системы включают:

· функциональность MRP;

· функциональность по описанию и планированию загрузки производственных мощностей — CRP (Capacity Resources Planning) и имеют своей целью создание оптимальных условий для реализации MPS-продукции.

Основная идея MRP-систем состоит в том, что любая учетная единица материалов или комплектующих, необходимых для производства изделия, должна быть в наличии в нужное время и в нужном количестве.

Основное преимущество MRP-систем — формирование последовательности производственных операций с материалами и комплектующими, обеспечивающей своевременное изготовление узлов (полуфабрикатов) для реализации MPS по выпуску готовой продукции.

Основные элементы MRP-системы:

· предоставляющие информацию, элемент — программная реализация алгоритмической основы MRP;

· элементы, представляющие результат функционирования программной реализации MRP.

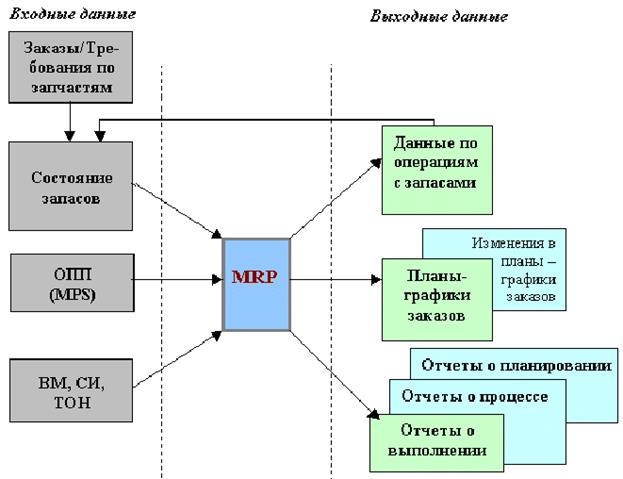

Рис. 6. MRP-система

В упрощенном виде исходную информацию для MRP-системы представляют:

· Основной производственный план-график — Master Production Schedule (MPS).

· Ведомость материалов, состав изделия.

· Ведомость материалов (ВМ) представляет собой номенклатурный перечень материалов и их количества для производства некоторого узла или конечного изделия.

· Состояние запасов.

Рис. 7. Цикл управления в MRP-системе

Текущее состояние запасов отражается в соответствущих таблицах базы данных с указанием всех необходимых характеристик учетных единиц.

Записи учетных единиц обновляются всякий раз при выполнении операций с запасами, например, запланированные к закупке, заказанные к поставке, оприходованные, брак и т. д.

На основании входных данных MRP-система выполняет следующие основные операции:

· на основании MPS определяется количественный состав конечных изделий для каждого периода времени планирования;

· к составу конечных изделий добавляются запасные части, не включенные в MPS;

· для MPS и запасных частей определяется общая потребность в материальных ресурсах в соответствии с ВМ и составом изделия с распределением по периодам времени планирования;

· общая потребность материалов корректируется с учетом состояния запасов для каждого периода времени планирования;

· осуществляется формирование заказов на пополнение запасов с учетом необходимых времен опережения.

Результатами работы MRP-системы являются:

· план-график снабжения материальными ресурсами производства — количество каждой учетной единицы материалов и комплектующих для каждого периода времени для обеспечения MPS.

Для реализации плана-графика снабжения система порождает график заказов в привязке к периодам времени, который используется для размещения заказов поставщикам материалов и комплектующих или для планирования самостоятельного изготовления:

· изменения плана-графика снабжения — внесение корректировок в ранее сформированный план-график снабжения производства;

· ряд отчетов, необходимых для управления процессом снабжения производства.

Одной из составляющих систем класса MRP, MRP II является система планирования производственных мощностей (CRP).

Основной задачей системы CRP является проверка выполнимости MPS с точки зрения загрузки оборудования по производственным технологическим маршрутам с учетом времени переналадки, вынужденных простоев, субподрядных работ и т. д.

Входной информацией для CRP является план-график производственных заказов и заказов на поставку материалов и комплектующих, который преобразуется в соответствии с технологическими маршрутами в загрузку оборудования и рабочего персонала.

Типовой состав функциональности MRP-систем:

MPS

· описание плановых единиц и уровней планирования;

· описание спецификаций планирования;

· формирование основного производственного плана-графика.

MRP

· управление изделиями (описание материалов, комплектующих и единиц готовой продукции);

· управление запасами;

· управление конфигурацией изделия (состав изделия);

· ведение ведомости материалов;

· расчет потребности в материалах;

· формирование MRP-заказов на закупку;

· формирование MRP-заказов на перемещение.

CRP

· рабочие центры (описание структуры производственных рабочих центров с определением мощности);

· машины и механизмы (описание производственного оборудования с определением нормативной мощности);

· производственные операции, выполняемые в привязке к рабочим центрам и оборудованию;

· технологические маршруты, представляющие последовательность операций, выполняемых в течение некоторого времени на конкретном оборудовании в определенном рабочем центре;

· расчет потребностей по мощностям для определения критической загрузки и принятия решения.

Планирование производственных потребностей (MRP II)

Отличия от MRP

MRP-система осуществляет планирование в основном материальных потребностей для производства.

Система MRP II предназначена для планирования всех ресурсов предприятия для реализации производственного плана: материалов, мощностей и денег.

Рис. 8. MRP II-система

Стандартные функции подсистем планирования и управления производством, а также управления снабжением, хранением, распределением и сбытом:

Определение изделия и технологии

· Управление конструкторскими данными

· Система управления чертежами

· Конфигурация продукта

· Спецификация изделия

· Определение технологических маршрутов

· Учет затрат

Для процессного производства описание продукции задается специальными формулами (рецептами).

Планирование

· Разработка основного производственного плана-графика

· Планирование производства

· Планирование потребности в материалах

· Планирование потребности в производственных мощностях

· Планирование ресурсов по производственному проекту

· Сетевое планирование производственного проекта

· План-график конечной сборки

Управление

· Управление производством

· Цеховое управление

· Управление серийным производством

Подсистема управления снабжением, хранением, распределением, сбытом:

· Управление изделиями

· Управление запасами

· Управление хранением

· Управление пополнением запасов

· Управление закупками

· Управление продажами

· Управление партиями

· Статистическое управление запасами

· Планирование потребностей распределения

· Ведение маркетинга и продаж

· Электронный обмен данными

ERP-система является дальнейшим развитием системы MRP II и включает в себя планирование ресурсов предприятия для всех основных видов деятельности

Рис. 9. ERP-система

Обзор рынка ERP-систем

По мере усиления конкуренции практически во всех отраслях мировой экономики компании все больше задумываются об эффективных технологиях управления. В свою очередь, это обусловливает стабильный спрос на ERP-системы. По оценкам аналитиков, этот рынок будет уверенно расти, как минимум, ближайшие пять лет. Однако расстановка сил здесь может серьезно измениться ввиду активизировавшейся тенденции к консолидации рынка.

По данным IDC, доходы от продаж лицензий и установки интегрированных систем управления предприятием (ИСУП) в мире в 2005 г. превысили $73 млрд., в то время как аналогичный показатель в 2004 г. составлял $69 млрд. По прогнозам IDC, вплоть до 2009 г. этот показатель будет расти ежегодно в среднем на 5,4%. В пятерку лидеров этого сектора входят SAP, Oracle, Autodesk, SAGE Group, Misys.

Рис. 10. Объем мирового рынка исуп, $ млрд

Наилучшим показателем состояния рынка являются доходы от реализации лицензий ПО ERP-систем. Как показывает отчет исследовательской группы ARC Advisory Group, объем общемирового рынка ERP-систем составил 16,67 млрд долл. за 2005 г. По их данным, показатель будет расти в ближайшие пять лет в среднем на 4,8%. К 2010 г. общий объем рынка ERP-решений предположительно составит 21 млрд долл.

Рис. 11. Динамика мирового рынка ERP-систем, $ млрд