Глава 7. микрологистическая концепция kanban

СОДЕРЖАНИЕ КОНЦЕПЦИИ KANBAN.Микрологистическая система KANBAN (в переводе с японского - карта) представляет собой модификацию концепции JIT, возникшую в ходе ее практического применения корпорацией Toyota Motor. Система KANBAN представляет собой первую реализацию "тянущих" микрологистических систем в производстве, на внедрение которой от начала разработки у фирмы Toyota ушло около 10 лет. Такой длительный срок был связан с тем, что данная система не могла работать без соответствующего логистического окружения, ключевыми элементами которого явились:

• рациональная организация и сбалансированность производства;

• всеобщий контроль качества на всех стадиях производственного процесса и качества исходных материальных ресурсов у поставщиков;

• партнерство только с надежными поставщиками и перевозчиками;

• повышенная профессиональная ответственность и высокая трудовая дисциплина всего персонала.

Таким образом, в системе KANBAN сочетаются особенности системы "точно в срок", в частности, малый размер запаса и координация работы отдельных производственных единиц. Системы чаще применяются при регулярном выпуске больших объемов продукции, но менее пригодны для дорогих или крупных изделий (расходы на их хранение на складе или доставку велики).

Первоначальные попытки американских и европейских конкурентов автоматически перенести схему KANBAN в производство без учета этих и других факторов логистического окружения потерпели неудачу.

ХАРАКТЕРНЫЕ ЧЕРТЫ КОНЦЕПЦИИ.В отличие от традиционного подхода к производству структурное подразделение-производитель не имеет общего жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла.

Средством передачи информации в системе является специальная карточка "kanban" в пластиковом конверте. Распространены два вида карточек: отбора и производственного заказа. В карточке отбора указывается число деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа - число деталей, которое должно быть изготовлено (собрано) на предшествующей технологической стадии. Эти карточки циркулируют как внутри предприятий фирмы Toyota, так и между корпорацией и сотрудничающими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки "kanban" несут информацию о расходуемых и производимых количествах продукции, что позволяет реализовать концепцию "точно в срок".

При операциях в системе KANBAN используются следующие правила двух карточек "kanban":

1. Не может быть изготовлено ни одного изделия до тех пор, пока карточка производственного заказа не разрешит производство.

Рабочие могут выполнять регламентные работы, проводить уборку или работать над проектами по улучшению до тех пор, пока не прибудет карточка производственного заказа. Соответственно карточка отбора контролирует транспортировку изделий между участками обработки (сборки).

2. Могут применяться только стандартные контейнеры, они всегда заполнены предписанным малым объемом продукции.

3. На контейнер точно приходится одна карточка отбора и одна карточка производственного заказа.

Основными показателями работы такой системы являются объем контейнера и количество их в системе. Контроль очень точен, гибок и чувствителен; предотвращает нежелательный рост уровня запаса.

Рассмотрим классический пример работы системы KANBAN.

При изготовлении продукции А, В, С на сборочной линии применяемые детали a и b изготавливаются на предшествующей технологической стадии (поточной линии). Детали а и b, произведенные на предшествующей стадии, складируют вдоль конвейера, прикрепляя к ним карточки заказа "kanban". Рабочий со сборочной линии, изготавливающей продукцию А, на автопогрузчике или с технологической тележкой прибывает с карточкой заказа на место складирования детали а, чтобы взять определенное количество ящиков деталей с прикрепленными к ним карточками отбора. На месте складирования рабочий загружает погрузчик (технологическую тележку) необходимым количеством деталей, а согласно карточке отбора, снимая при этом с ящиков ранее прикрепленные к ним карточки производственного заказа. Затем он доставляет полученные детали на сборочную линию с карточками отбора "kanban". В то же время карточки производственного заказа остаются на месте складирования деталей, а у поточной линии, показывая количество взятых деталей. Они формируют заказ на изготовление новых деталей д, количество которых будет строго соответствовать количеству, указанному в карточке производственного заказа "kanban".

Так в системе поддерживается минимальный уровень запасов, обеспечивающий непрерывную работу производственно-технологических участков и персонала и регулируемый с помощью расчета средней дневной потребности в каждой детали и определения соответствующего числа карточек "kanban". Когда материальные ресурсы израсходованы, карточка заказа "kanban" отправляется поставщикам, чтобы пополнить резервы. Так как прогнозируемые количества и время снабжения невелики, заказываемые партии имеют небольшие размеры. Кроме того, запас, сохраняющийся на период поставки, поддерживается на минимальном уровне.

Еще один пример, иллюстрирующий работу микрологистической системы KANBAN:

Существуют два обрабатывающих центра (ОЦ): OЦ1, использующий детали А для изготовления полуфабрикатов В, и ОЦ2, использующий полуфабрикаты В для изготовления продукции С. Перед применением технологии KANBAN необходимо принять решение о том, сколько единиц каждой позиции номенклатуры может поместиться на контейнере. В системе отсутствует складирование на местах, так как используются только контейнеры, перемещаемые от одного ОЦ к другому с помощью технологического транспорта. Каждый полностью заполненный контейнер имеет прикрепленную к нему карточку "kanban" со следующей информацией:

• код компонента (полуфабриката, незавершенного производства);

• описание;

• продукция (конечная, промежуточная), где эти компоненты используются;

• номер (код рабочего), где производится компонент;

• номер ОЦ (код рабочего), который использует данный компонент;

• количество компонентов для данного контейнера;

• количество контейнеров (карточек "kanban") рядом с ОЦ. Карточки "kanban" могут быть двух цветов: белого и черного.

Белые карточки находятся на контейнерах на входе ("in") для ОЦ1 и ОЦ2 и предназначены для транспортировки. Черные карточки "kanban" находятся на контейнерах на выходе ("out") и означают разрешение на обработку. Информация на карточках, прикрепленных к контейнерам, относится к конкретному контейнеру и фиксирует его объем и соответствующие вышеперечисленные реквизиты. В процессе управления каждой операцией по логистической технологии KANBAN участвуют только свободные карточки, отделенные от контейнера.

Черная карточка компонента С является выходом для ОЦ2. В этом случае она обозначает принятие решения для ОЦ2 (рабочего за этим центром) изготовить столько единиц компонента С, сколько требуется для заполнения пустого контейнера. В процессе этой работы ОЦ2 использует целый контейнер с деталями В, которые хранились на входе ОЦ2, высвобождая беглую карточку "kanban", что дает разрешение на транспортировку другого контейнера с деталями В от ОЦ1 (его выхода) ко входу ОЦ2. Рабочий на погрузчике с освободившимся контейнером и белой карточкой прибывает к ОЦ1, где с контейнера, заполненного деталями В, снимает черную карточку и оставляет ее рядом с пустым контейнером, а сам прикрепляет белую карточку на заполненный контейнер с деталями В и перевозит его к ОЦ2.

Свободная черная карточка является заказом для ОЦ1 на производство следующего контейнера деталей В. В процессе изготовления освобождается контейнер с деталями А, и белая карточка служит сигналом для поставщика о пополнении запаса деталей А на один контейнер и т. д. Несмотря на то, что микрологистическая система KANBAN порождена конвейерным производством, ее принципы могут применяться по всей цепи поставок при любом типе производства. KANBAN - типичная "тянущая" микрологистическая система, основной целью которой является производство только необходимого количества продукции в соответствии со спросом конечного или промежуточного потребителя. Например, когда комплектующие нужны на конвейере, они поставляются с предыдущего производственного участка по цепи в необходимом количестве и в нужное время. И так далее по всей логистической цепи производства.

ПРОБЛЕМЫ КАЧЕСТВА ПРОДУКЦИИ.Применение концепции KANBAN предполагает изменение подхода к проблеме обеспечения качества продукции. На смену системы отделов ОТК (отделы технического контроля) приходит управление на принципах TQM (тотальный контроль качества), дополняющийся в современных условиях принципами КАЙДЗЕН, системами ДЗИДОКА, ХЕЙДЗУНКА, «5 НОЛЕЙ», «ПОКАЙОКА».

Система ОТК предполагает:

1.Проблемой управления качеством занимаются формализованные отделы. Изначально все остальные сотрудники как бы освобождаются от необходимость контроля качества.

2.Отделы ОТК не могут контролировать качество всей производимой продукции. Так же они не могут контролировать качество работ по всей технологической цепочке. Таким образом, контроль со стороны ОТК носит характер выборочного.

3.В системе ОТК существуют допуски в оценке качества. Допуски предполагают возможность незначительных отклонений от стандартов, оценка которых носит чаще всего условный характер.

Тем самым, предполагая выборочный и к тому же достаточно условный контроль, система ОТК не решает проблему качества продукции, а только замедляет коммерческий (производственный) процесс и ведет к росту затрат.

Система TQM предполагает совершенно иную культуру управления. Она строится на основе стабильного персонала, действенной системы мотивации, профессионализме сотрудников и руководителей организации (предприятия). Тотальный контроль подразумевает, что проблемой качества занимаются все сотрудники организации (на основании самоконтроля) на всех стадиях производственного процесса. Наряду с самим предприятием таким же образом строят работу его поставщики и контрагенты. Сложности изменения психологии руководителей и сотрудников предприятий отчасти объясняют почему система КАНБАН внедрялась на предприятиях «Тойоты» в течении 10 лет.

ЗНАЧЕНИЕ КОНЦЕПЦИИ.Система KANBAN ощутимо уменьшает запасы материальных ресурсов на входе и незавершенное производстве на выходе, позволяя выявлять "узкие места" в производственном процессе. Когда проблема решена, объем буферных запасов снова снижается, пока не обнаружится следующее "узкое место". Таким образом, данная система позволяет установить баланс в цепи поставки путем минимизации запасов на каждом этапе.

Практическое использование системы KANBAN, а затем ее модифицированных версий позволяют значительно улучшить качество выпускаемой продукции, сократить логистический цикл, существенно повысив тем самым оборачиваемость оборотного капитала фирм, снизить себестоимость производства, практически исключить страховые запасы и значительно уменьшить объем незавершенного производства. Анализ мирового опыта применения микрологистической системы KANBAN многими известными машиностроительными фирмами показывает, что она дает возможность уменьшить производственные запасы на 50 %, товарные - на 8 % при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

Контрольные вопросы

1.Почему концепция носит название KANBAN?

2.В чем состоят характерные черты концепции KANBAN?

3.В каких взаимоотношениях находятся концепции JIT и KANBAN?

4.Какое значение в концепции KANBAN имеет проблема качества продукции?

5.Какие существуют правила использования карточек в концепции KANBAN?

6.Какую информацию содержит карточка KANBAN?

ГЛАВА 8. МИКРОЛОГИСТИЧЕСКАЯ КОНЦЕПЦИЯ «ПЛАНИРОВАНИЕ ПОТРЕБНОСТЕЙ-РЕСУРСОВ»

СОДЕРЖАНИЕ КОНЦЕПЦИИ «ПЛАНИРОВАНИЕ ПОТРЕБНОСТЕЙ-РЕСУРСОВ».Одной из наиболее популярных в мире логистических концепций, позволяющих оптимизировать издержки, связанные с движением материальных потоков, является концепция "планирования потребностей/ресурсов" (requirements/resource planning, RP), возникшая в западной экономике в 1960-е годы. Данная концепция увязывает воедино процессы планирования потребностей продукции с ее ресурсным обеспечением в производстве, поставках и складировании. Система планирования потребностей опирается на сбытовой график организации. Планирование ресурсов соотносит существующие потребности с возможностями основного графика производства.

В свое время с развитием вычислительной техники возникла идея использовать данную концепцию с целью автоматизации производственного процесса. На этой основе была разработана методология планирования потребности в материалах MRP (Material Requirements Planning). Реализация системы, работающей по этой методологии, представляет собой компьютерную программу, позволяющую оптимально регулировать поставки комплектующих в производственный процесс, контролируя как запасы на складе, так и саму технологию производства.

В концептуальном отношении управленческая концепция RP представляет собой творческое развитие идей базовой логистической концепции JIT (Just-in-Time), согласно которым все коммерческие процессы в коммерческой цепочке должны быть согласованы в объемах и времени.

Концепция«планирования потребностей/ресурсов»– это управленчески связанные процедуры в соответствии с логистическими правилами, переводящие производственное расписание в «цепочку требований», которые согласованы во времени, а также запланированное покрытие этих требований для каждой единицы запаса компонентов, необходимых для выполнения расписания. Концепция предполагает изменение требований в результате корректировки производственного расписания, либо структуры запасов, либо характеристик продукта.

ЦЕЛИ КОНЦЕПЦИИ.Целями планирования потребностей/ресурсов являются сокращение запасов, эффективное удовлетворение потребительского спроса, поддержание высокого качества оказания услуг, координация графика доставки и деятельности по производству и закупке. Эти цели достижимы одновременно, что является преимуществом данной концепции и предполагает координацию различных управленческих звеньев организации, в частности, логистики, маркетинга и планирования.

Другими словами, концепция «планирование потребностей/ресурсов» нацелена на обеспечение оптимальной загрузки производственных мощностей и закупку именно такого количества сырья и материалов, сколько необходимо для выполнения текущего плана заказов, нацеленного на удовлетворение конкретного потребительского спроса, и что возможно обработать за соответствующий цикл производства.

Планирование текущей потребности в материалах позволяет разгрузить склады сырья и комплектующих (закупают их ровно в том объеме, который можно обработать за один производственный цикл и поступают прямо в производственные цеха), а также склады готовой продукции (производство идет в строгом соответствии с принятым планом заказов, и продукция, относящаяся к текущему заказу, должна быть произведена ровно к сроку его исполнения (отгрузки).

Основными целями концепции являются:

• установление взаимосвязи между производственными возможностями организации и существующими потребностями в продукции, диктуемыми состоянием потребительского спроса;

• поддержание низкого уровня запасов материальных ресурсов, незавершенного производства, готовой продукции;

• планирование производственных операций, графиков доставки, закупочных операций.

В процессе реализации этих целей обеспечивается поток плановых количеств материальных ресурсов и запасов продукции на плановую перспективу. Система вначале определяет, в какие сроки и сколько необходимо произвести конечной продукции. Затем определяются время и необходимые количества материальных ресурсов для выполнения производственного расписания. Входом данной системы являются заказы потребителей, подкрепленные прогнозами спроса на готовую продукцию фирмы, которые заложены в производственное расписание (графики выпуска готовой продукции). Таким образом, для концепции «Планирование потребностей/ресурсов» основным является потребительский спрос.

| ||||||

|

| |||||

| ||||||

| ||||||

Рисунок 15. Схема реализации концепции «Планирование потребностей-ресурсов».

Осуществляется концепция на уровне отдельных коммерческих организаций и их объединений.

АЛГОРИТМ КОНЦЕПЦИИ.Реализация логистической концепции «Планирование потребностей-ресурсов» начинается с постановки работы по планированию сбыта (1 шаг). Данная работа проводится на основании заказов потребителей, подкрепленные прогнозами дистрибьютеров спроса на продукцию фирмы. Планирование сбыта проводится на календарный год и начинается примерно за 3-4 месяца до его начала. Окончательный план сбыта утверждается руководителем экономического управления (руководством организации) примерно за 20-25 дней до начала календарного планового срока.

Как правило, прогнозы сбытовых подразделений (дистрибьютеров) оказываются весьма приблизительными, несмотря на то, что они непосредственно работают с клиентами, исходящими из текущих потребностей и тенденций, уже имеющихся на рынке, без учета динамических процессов. Потребители же склоны делать свои заказы непосредственно перед приобретением продукции, исходя из уже сложившегося к этому времени ассортимента, так что не оставляют для плановиков большого горизонта планирования. В этих условиях большое значение приобретает работа маркетологов, которые, с одной стороны, проводят экспертизу прогноза дистрибьютеров, а с другой – составляют свой самостоятельный прогноз на основании понимания тенденций развития ассортимента (поэтому маркетологи включают в свою планы новую продукцию) и мониторинга конкуренции, как уже существующей, так и потенциальной[28]. Если в организации работа маркетологов поставлена формально и сводится к простейшим ценовым и рекламным манипуляциям, как это имеет место в большинстве современных российских организациях, то и прогнозы сбыта носят очень приблизительный характер, что затрудняет дальнейшую реализацию нашей концепции.

Планирование сбыта также опирается на статистические данные по прошлым годам. Таким образом, логистические решения в рамках реализации концепции «Планирование потребностей-ресурсов» зависят во многом от состояния статистической службы, степени достоверности ее данных. Чем больше данных по предшествующим годам (иногда используется статистический горизонт до 10 лет), тем точнее прогноз сбыта. В процессе обработки статистических данных используются специальные методы: скользящей средней, методики теории вероятностей и др.

В случае отсутствия статистики (например, при открытии торгового предприятия, работе на новом продуктовом рынке и с новой клиентурой, изменении условий конкуренции) работа маркетологов приобретает еще большее значение. В этом случае маркетолог должен точно рассчитать емкость рынка, его ожидаемую динамику (в объемах и структуре) и рыночные доли конкурентов. При этом вероятность его ошибок должна быть сведена к минимуму.

Зачастую статистические данные могут оказаться недостоверными. Фактический сбыт не всегда совпадает с фактическим спросом на продукцию. Разница проявляется в движении запасов. Например, в условиях дефицита запасов, задержек поставок продукции и т.п. фактический сбыт будет меньше имевшегося спроса на продукцию. Также на фактический сбыт оказывают влияние рекламные акции конкурентов, так как они сдерживают его в конкретный период времени – от этого статистика может показывать колебания сбыта, не связанные с фактором сезонности. Подобную информацию статистика скрывает, а маркетинговая экспертиза учитывает в процессе корректировки планов сбыта. В конечном счете маркетолог должен суметь объяснить имевшиеся колебания сбыта и выявить фундаментальные закономерности – идет сбыт продукции на подъем или на спад (и в каких темпах) и как долго это будет продолжаться.

Спланировать сбыт сложно в условиях обширного ассортимента (в холдинговых структурах – до нескольких тысяч наименований[29]). Даже в газетных киосках или хлебной лавочке мы обнаруживает до сотни наименований продукции. Чтобы облегчить и упорядочить работу по планированию сбыта используется принцип группировки ассортимента, который был приведен при рассмотрении стратегии диверсификации[30]. Продукция может группироваться по различным признакам.

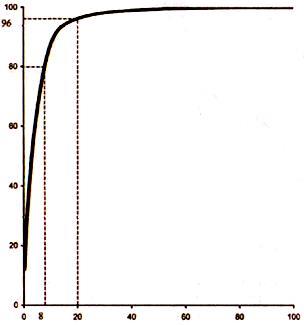

Одним из универсальных и распространенных методов анализа ассортимента по степени важности продукции является метод АВС-анализа, который основывается на так называемом принципе Парето, исходящим из того, что 20% продукции обеспечивает 80% результата.

Метод АВС-анализа позволяет определить наиболее приоритетные позиции в ассортименте, выделить аутсайдеров процесса и показать, что является приоритетным и что базовым ассортиментом.

Таким образом, в ходе АВС-анализа формируется АВС-рейтинг товаров:

Товары А - самые важные товары, приносящие наибольший результат;

Товары В - «средние» по важности, приносящие существенный результат;

Товары С - «проблемные» товары, чей вклад в результат незначителен.

Рисунок 16. График АВС-анализа

Для оценки продукции с точки зрения стабильности продаж используется ХУZ-анализ, в основе которого изучение отклонений, скачков, нестабильности сбыта.

Метод XYZ-анализа сходен с АВС-анализом и основывается на том же принципе: товары подразделяются на три группы X,Y,Z, исходя из значения коэффициента вариации за определенный период времени. Этот анализ делит объекты по степени отклонения от среднего показателя, высчитываемого за несколько периодов.

ХУZ-анализ обычно применяется для ранжирования и группирования ассортиментных позиций по степени прогнозируемости объема спроса или «уходимости» товара.

Коэффициент вариации в процессе ХУZ-анализа рассчитывается по формуле:

где:

§  коэффициент вариации

коэффициент вариации

§  среднеквадратичное отклонение

среднеквадратичное отклонение

§  среднеарифметическое

среднеарифметическое

§  i-тое значение статистического ряда

i-тое значение статистического ряда

§  количество значений в статическом ряде

количество значений в статическом ряде

В нашем случае мы разделили продукцию на 4 группы: основную стабильную, основную нестабильную, вспомогательную стабильную и всполмогательную нестабильную (прочую). Так, сбыт выделенной нами основной стабильной продукции планируется на год в натуральном измерении помесячно по отдельным ассортиментным позициям. Как правило, такая продукция охватывает от 50 до 200 наименований. Сбыт основной нестабильной продукции планирутся помесячно по товарным группам (в натуральном или стоимостном выражении). Это добавляет к плану еще 10-50 плановых позиций. Вспомогательная стабильная продукция планируется в стоимостном измерении помесячно или поквартально. В плане сбыта вспомогательной нестабильной продукции предусматриваются поквартальные стоимостные значения.

Для каждой из продуктовых групп устанавливается свой оптимум страховых запасов (2) в котором выделяется максимальная и минимальная граница («красные линии запасов»). Оптимумом считаются все те значения, которые располагаются между этими границами (т.е. в коридоре). По основной стабильной продукции оптимум (коридор) страховых запасов минимальный. По вспомогательной нестабильной продукции он вообще отсутствует, поскольку под эту продукцию просто резервируются денежные средства и она покупается для реализации по мере необходимости в ней. На основную нестабильную и вспомогательную стабильную продукцию запасы устанавливаются выше средних значений. Коридор же может быть намного шире, особенно в случае сезонной продукции.

Затем, примерно за 2-3 недели до наступления планового периода, план сбыта преобразуется в производственный план (плановую заявку) (3). В этом в значительной степени и состоит логистический смысл концепции «Планирование потребностей-ресурсов». Заблаговременно составленный производственный план позволяет размещать заказы на производство продукции на предприятиях по минимальным расценкам. Срочные заказы, как известно, обходятся сбытовым организациям (холдингам) намного дороже и в некоторых случаях соотносятся как 2:1.

В случае сезонных колебаний сбыта производственный план не может быть составлен точно под сбыт. С целью минимизации производственных издержек (и стоимости заказа) производственный план выравнивается, что предполагает изменение оптимума страховых запасов (4) в сторону его большего увеличения и расширения коридора между максимальным и минимальным уровнями запасов. В период расхождений между планами сбыта и производства, в случае если сбыт будет превышать производство, предполагается уменьшение уровня запасов и, наоборот, если производство превышает сбыт – оптимум будет изменен в сторону увеличения.

Сезонные колебания спроса призвана нивелировать (сгладить) маркетинговая служба организации. Это достигается через диверсификацию спроса, развития форм торговой деятельности, гибкое ценообразование и др. Маркетологи также должны разрабатывать соответствующую продуктовую линейку, которая включает в себя товары с ассиметричными циклами, позволяющие производственному предприятию в течение всего года (месяца и др.) производить стабильный объем продукции.

После этого необходимо распределить производственный план подекадно, на каждые 10 дней месяца (5). В противном случае могут возникнуть нестыковки при согласовании ежемесячных планов сбыта и производства. Параметры подекадного плана зависят от многих факторов: дальность перевозки продукции от производства до сбытовых подразделений (дистрибьюции), объемов производимых партий, сроков годности продукции и др.

Также в концепции «Планирование потребностей-ресурсов» необходимо установить границы (параметры) корректировки планов (6). С одной стороны при составлении плана сбыта (как мы предположили за 15-16 месяцев до окончания планового периода) трудно избежать ошибок. С другой стороны, корректировка плана является всегда удобным случаем для нерадивых руководителей сбытовых подразделений «опрокинуть» всю систему «Планирования потребностей-ресурсов». Поэтому устанавливается регламент корректировки планов, включающий сроки корректировки (не позднее, чем за 10 дней до наступления планового периода: года, квартала, месяца, декады) и параметры – процент от плановых показателей, который допускается корректировке в зависимости от установленных сроков. Процент корректировки не должен быть большим (так за 10 дней до наступления планового периода в пределах 5-10%) и должен реально отражать интересы производства. Чем чаще проводятся корректировки и чем больше их величина, тем большая стоимость производственной заявки (за счет включения в нее платы за риск). Нулификация плана по отдельным ассортиментным позициям допускается лишь в том случае если она не влияет на общие показатели по всей товарной группе, к которой принадлежит данная ассортиментная позиция.

С другой стороны, организации не должны допускать частой практики корректировки (пересмотра) планов. В случае допущенных при планировании ошибок или возникновения на рынке непредвиденных ситуаций, способных опрокинуть установленную систему планирования, большое значение приобретает маркетинговая деятельность. Если сбыт начинает отставать от производства и происходит затоваривание торговли, маркетолог должен использовать мероприятия по стимулированию спроса (рекламу, мерчандайзинг, консультирование торгового персонала, ценообразование и др.). Этот же арсенал средств, но в обратном направлении «охлаждения спроса» задействуют маркетологи в случае когда спрос опережает определенные планы продаж, когда при установленном производственном плане может возникнуть дефицит конкретного вида продукции. Таким образом маркетинговые мероприятия становятся гибкими и направленными на решение не только задач наращивания объемов выручки, но и на поддержание логистической системы организации.

Наконец, в завершении концепции предусматривается развитие ассортимента в сторону большей технологической взаимозаменяемости продукции (7), что облегчает решения, связанные с корректировкой планов. Технологическая взаимозаменяемость продукции позволяет оперативно менять планы, переходя от выпуска одного вида продукции (от одних объемов) к другому, технологически близкому виду(другим объемам), что соответствует требованиям оперативного управления. Этому способствует принцип малых партий заказов на продукцию, который устанавливается концепциями «Just in time» (JIT) и KANBAN. Этому же сопутствует своевременная и качественная информационная поддержка, сопровождающая действия логистов и маркетологов.

Все данные 7 шагов представляют нашу авторскую интерпретацию микрологистической концепции «Планирование потребностей-ресурсов», использованную в практике холдинговой организации ЗАО «Восток-Сервис» (Москва)[31]. Она может быть востребована в практике крупной коммерческой организации, включающей в своей структуре производственные и сбытовые подразделения.

Контрольные вопросы

1.В чем состоит целесообразность использования концепции «Планирование потребностей-ресурсов»?

2.Какие задачи решает концепция «Планирование потребностей-ресурсов»?

3. Какие действия предполагает реализация концепции «Планирование потребностей-ресурсов»?

4.В чем состоит принцип АВС и для чего он используется в концепции «Планирование потребностей-ресурсов»?

5.Каким образом устанавливается корректировка планов организации?

6.Какая информация лежит в основе концепции «Планирование потребностей-ресурсов»?

ГЛАВА 9. ЛОГИСТИЧЕСКИЯ КОНЦЕПЦИЯ «РЕАГИРОВАНИЯ НА СПРОС»

СОДЕРЖАНИЕ КОНЦЕПЦИИ.В зарубежной практике среди прочих микрологистических концепций за последнее десятилетие большое распространение получили различные варианты концепции/технологии "логистика, ориентированная на спрос" (demand-driven techniques, DDT). Эта концепция в основном разрабатывалась как модификация концепции RP "планирования потребностей/ресурсов" - улучшение реакции на изменение потребительского спроса. В основе планирования потребностей – прогнозирование спроса. В практической деятельности возникают ситуации, опрокидывающие расчеты, связанные с прогнозированием спроса. Клиент может переориентировать свои потребности на другую продукцию, может предпочесть продукцию конкурента. Большие сложности возникают при участии фирмы в тендерах, так как никто не поручится за их результат. Реагирование на спрос позволяет минимизировать риски, связанные с потерей клиентуры, адаптировать логистическую стратегию к рыночной ситуации.

РАЗНОВИДНОСТИ КОНЦЕПЦИИ.Наиболее известными являются четыре варианта концепции: "точки заказа (перезаказа)", "быстрого реагирования", "непрерывного пополнения запасов" и "автоматического пополнения запасов".

Концепция "точки заказа (перезаказа) (rules based reorder RBR) использует одну из старейших методик контроля и управления запасами, основанную на точке заказа (перезаказа) ROP (reorder point) и статистических параметрах расхода продукции. Применяется концепция для определения и оптимизации уровня страховых запасов в целях элиминирования колебаний спроса. Эффективность методики ROP в значительной степени зависит от точности прогнозирования спроса, поэтому получила практическое применение только с момента развития информационных технологий, с появлением возможности получать и обрабатывать информацию о спросе из каждой точки продаж с помощью современных телекоммуникационных и информационно-компьютерных систем. Этому же способствовали новые гибкие производственные технологии, значительно уменьшившие длительность производственно-логистических циклов.

Сфера использования концепции RBR - это регулирование уровня страховых запасов, причем в тех или иных вариантах определения точек заказа используются другие методы "реагирования на спрос".

Микрологистические концепции "быстрого реагирования", "непрерывного пополнения запасов" и "автоматического пополнения запасов" базируются на методологии "реактивного отклика" на предполагаемый спрос путем концентрации или быстрого пополнения запасов в точках рынка, близких к прогнозируемому расширению спроса. Эти концепции имеют определенное сходство, так как нацелены на максимальное сокращение времени реакции логистической системы на изменение спроса и даже на превентивные решения по управлению запасами готовой продукции, предвосхищающие динамику спроса.

Концепция "быстрого реагирования" (quick response, QR) представляет логистическую координацию между розничными торговцами и оптовиками с целью улучшения продвижения готовой продукции в их распределительных сетях в ответ на предполагаемые изменения спроса. Реализация этой концепции осуществляется путем мониторинга продаж в розничной торговле и передачи оптовикам информации об объеме продаж по специфицированной номенклатуре и ассортименту и от оптовиков - производителям готовой продукции. Информационная поддержка обеспечивает разделение процесса "быстрого реагирования" между розничными торговцами, оптовиками и производителями. Например, розничные торговцы могут потребовать от фирмы-производителя сократить длительность производственного периода с 15 до 13 дней, а цикл пополнения запасов от поставщиков - с шести до трех дней. Совершенствование информационных технологий способствует уменьшению неопределенности в сроках доставки готовой продукции, производстве и пополнении запасов, открывая возможности максимально гибкого взаимодействия партнеров в интегрированных логистических сетях. Применение концепции "быстрого реагирования" позволяет уменьшить запасы готовой продукции до требуемого уровня, но не ниже величины, способной быстро удовлетворить потребительский спрос, и в то же время значительно повысить оборачиваемость запасов.

Концепция "непрерывного пополнения запасов" (continuous replenishment, CR) является модификацией концепции "быстрого реагирования" и предназначена для устранения необходимости в заказах на пополнение запасов готовой продукции. Цель данной стратегии - установление эффективного логистического плана, направленного на непрерывное пополнение запасов готовой продукции у розничных торговцев. Путем ежедневной обработки информации об объемах продаж у розничных торговцев и отправок готовой продукции от оптовиков поставщик (фирма-производитель) рассчитывает необходимую потребность в количестве и ассортименте товаров. Затем достигается соглашение между поставщиком, оптовиками и розничными торговцами на пополнение их запасов готовой продукции путем подписания обязательства по закупкам. Поставщик на основе обработки информации о продажах и прогнозе спроса непрерывно (или с высокой периодичностью) пополняет запасы у розничных торговцев непосредственно или через оптовых посредников. В некоторых случаях применяется сквозной фрахт или прямая доставка готовой продукции розничным торговцам, минуя оптовиков. Согласно концепции "непрерывного пополнения запасов" для эффективной работы необходимо выполнение двух основных условий: во-первых, должна быть обеспечена достоверная информация от розничных торговцев и надежная доставка готовой продукции; во-вторых, размеры грузовых отправок должны максимально соответствовать грузовместимости транспортных средств.

Дальнейшим развитием стратегий "быстрого реагирования" и "непрерывного пополнения запасов" явилась логистическая концепция "автоматического пополнения запасов" (automatic replenishment, AR). Данная концепция обеспечивает поставщиков (производителей готовой продукции) необходимым набором правил для принятия решений по товарным характеристикам и категориям.

Товарная категория представляет собой комбинацию размеров, цвета и сопутствующих товаров, обычно представленных вместе в определенной торговой точке розничной сети. Путем применения стратегии "автоматического пополнения запасов" поставщик может удовлетворить потребности розничных торговцев в товарной категории за счет устранения необходимости отслеживания единичных продаж и уровня запасов для товаров быстрой реализации. Управление запасами у розничных торговцев повышает ответственность поставщика за надежность поставок и поддержание уровня запасов в соответствии со спросом. Эта стратегия позволяет также уменьшить затраты розничных торговцев, связанные с формированием товарных запасов.

Контрольные вопросы

1.С какой целью используется логистическая концепция ДДТ?

2.Какие задачи решает концепция ДДТ?

3.Какие разновидности концепции ДДТ используются в практике логистического управления организацией?

4.Каким образом осуществляется реализация концепции "быстрого реагирования"?

5.Какие задачи решает концепция "непрерывного пополнения запасов"?

6.В чем состоит концепция «автоматического пополнения запасов»?