Метод быстрого реагирования- концепция «Быстрый ответ» ("Quick Response", QR). Система OPT.

Основная идея метода «быстрого реагирования» (QR) состоит в том, чтобы действовать с целью получения временных конкурентных преимуществ. Применение логистического метода «быстрого реагирования» стало возможным после разработки соответствующих информационных технологий, в частности электронного документооборота (EDI), штрихового кодирования, системы «электронной точки продаж» (EPOS) и лазерных сканеров. Суть метода QR заключается в том, чтобы оценивать спрос в реальном масштабе времени, насколько это возможно, и как можно ближе к конечному потребителю.

Пример эффективного использования метода QR — американская компания Procter and Gamble (P&G), которая получает оперативные данные о продажах непосредственно от самого большого розничного торговца Северной Америки — компании Wal-Mart. Используя информацию о ежедневном заказе, Р&G может спланировать производство и поставку в магазины Wal-Mart. В результате у Wal-Mart — минимальные запасы товарной продукции и потери от дефицита, что также приносит ощутимую выгоду и P&G, поскольку последняя получила экономию и на производстве, и на материально-техническом снабжении за счет своевременного предупреждения об изменении спроса и — что еще важнее — за счет существенного повышения объема продаж в сети магазинов Wal-Mart. Несмотря на то что первоначальные инвестиции P&G в информационную систему слежения за продажами в реальном масштабе времени были значительны, первый опыт работы по технологии QR показал, что период окупаемости затрат составляет менее двух лет.

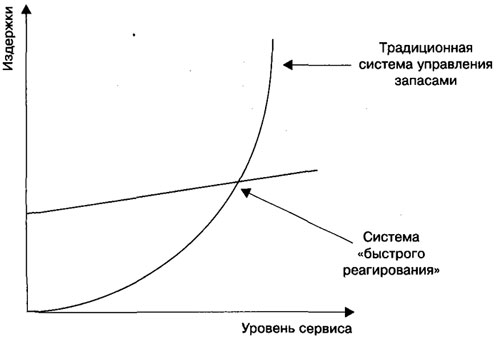

Рис 1. Система быстрого реагирования и традиционная система управления запасами

Логистическая технология QR — классический случай использования информации для оптимизации уровня запасов. На рис. 1. показано преимущество QR, когда требуется высокий уровень сервиса. Метод QR требует высоких фиксированных затрат, однако поэтапные издержки улучшения сервиса будут относительно низкими.

Сокращение цикла исполнения заказа — еще одно свойство метода QR. Это может повлечь за собой сокращение уровня запасов, что способствует уменьшению времени на размещение заказа. Метод позволяет оптимизировать важнейшие логистические параметры: уровень запасов и продолжительность логистических циклов.

Логистический метод «быстрого реагирования» возник в легкой промышленности США, где издержки традиционной системы поддержания уровней запасов в дистрибьюции, основывающейся на запросах потребителей (эффект «толкающей» системы), бьmи весьма значительными. В 1996 г. в США логистические издержки на производство одежды из американского текстиля в стандартных условиях в среднем составили 25 долл. на 100 долл. продаж.

Они включали следующие элементы (долл.):

| Вынужденное снижение цены | 14,08 |

| Потери от дефицита | 6,08 |

| Затраты на формирование и хранение запасов | 5,08 |

| Итого: | 25,00 |

На предприятиях легкой промышленности, применивших метод «быстрого реагирования» в 1999 г., удалось добиться снижения затрат до 17,8 на 100 долл. продаж. При этом преимущества получают все участники цепи поставок, которая связывает розничную торговлю с изготовителями одежды, а тех, в свою очередь, с производителями текстиля, которые также связаны с поставщиками волокна.

Один из известных примеров такого рода — использование метода QR (путем коллективного пользования информационной системой EPOS) в цепи поставок американской текстильной компании Milliken с изготовителем мужских брюк Seminole Manufacturing Company и розничным торговцем Wal-Mart. Информация о требовании конечного покупателя фиксируется на этапе продажи и быстро передается по цепи поставки с помощью системы EPOS, сокращая цикл исполнения заказа и уменьшая уровень запасов в дистрибутивной сети.

Другим примером применения метода QR может служить сеть американских магазинов модной одежды The Limited. Каждый из нескольких тысяч магазинов сети ежедневно получает данные о предпочтениях покупателей, которые основаны на информации о реальных продажах. Заказы посылаются по спутниковой системе связи поставщикам во всем мире. Используя Гонконг как центр консолидации, товары переправляются в США самолетом «Боинг 747», который совершает четыре рейса в неделю к распределительному центру в Колумбусе, штат Огайо.

В распределительном центре на товары прикрепляются ценники, и они сортируются для немедленной отправки грузовиками и самолетами в магазины розничной сети. Полный логистический цикл — от размещения заказов до получения информации о продажах — составляет шесть недель. Стандартные системы управления дистрибьюцией требовали для этого около шести месяцев.

Система ОРТ (в русской транскрипции – ОПТ) широко используется с 80-х гг. прошлого столетия. В этой системе получили развитие идеи систем KANBAN и MRP.

Ос н ов н ой п р и нц и п системы ОРТ – выявление в производстве «узких» мест или критических ресурсов (запасы сырья и материалов, машины и оборудование, технологические процессы, персонал).

В основе концепции OPT лежит теория ограничений.

Как известно, от эффективности использования критических ресурсов зависят темпы функционирования и развития производственной системы. В то же время повышение эффективности использования некритических ресурсов практически не оказывают влияния на повышение темпов и развития производственной системы. Поэтому потери критических ресурсов крайне отрицательно отражаются на производстве в целом.

Применяя систему ОРТ, предприятия не стремятся обеспечить 100%-ю загрузку рабочих, так как их интенсификация труда приведет к росту незавершенного производства и другим нежелательным последствиям. Наиболее эффективным является использование резервов рабочего времени для повышения квалификации и общественной деятельности.

В системе ОРТ в автоматизированном режиме решается ряд задач оперативного управления производством, включая формирование графика производства на один день, неделю и т. д. В процессе формирования графика производства применяют следующие условия:

– обеспеченность заказав сырьем и материалами;

– эффективность использования ресурсов;

– минимальность оборотных средств в запасах;

– гибкость процесса производства.