Слагаемые эффективности логистики

Перечислим слагаемые совокупного эффекта от применения логистического подхода к управлению материальным потоком на предприятии.

1. Производство ориентируется на рынок. Становится возможным эффективный переход на малосерийное и индивидуальное производство.

2. Налаживаются партнерские отношения с поставщиками.

3. Сокращаются простои оборудования. Это обеспечивается тем, что на рабочих местах постоянно имеются необходимые для работы материалы.

4. Оптимизируются запасы — одна из центральных проблем логистики. Содержание запасов требует отвлечения финансовых средств, использования значительной части материально-технической базы, трудовых ресурсов. Анализ опыта ряда фирм Западной Европы, использующих современные логистические методы организации производства (систему Канбан), показывает, что применение логистики позволяет уменьшить производственные запаса на 50%.

5. Сокращается численность вспомогательных рабочих. Чем меньше уровень системности, тем неопределеннее трудовой процесс и тем выше потребность во вспомогательном персонале для выполнения пиковых объемов работ.

6. Улучшается качество выпускаемой продукции.

7. Снижаются потери материалов. Любая логистическая oneрация — это потенциальные потери. Оптимизация логистических операций — это сокращение потерь.

8. Улучшается использование производственных и складских площадей. Неопределенность потоковых процессов заставляет резервировать большие добавочные площади. В частности, при проектировании торговых оптовых баз неопределенность потоковых процессов вынуждает на 30% увеличивать площади складских помещений.

9. Снижается травматизм. Логистический подход органически вписывает в себя систему безопасности труда.

15) Системы MRP- системы оперируют с материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию.

Концепции MRP 1

1.Групповой характер труда

2.Всеобщий тотальный контроль качества

3.Совершенствование своегорабочего места

4.Ориентация на клиентов

5.Постоянные инженерные разработки

6.Работа с субпоставщиками

7.Гибкое производство

8.Простота и функциональная целесообразность

9.Информационные системы быстрого доступа

10.Управление персоналом (уважительное отношение)

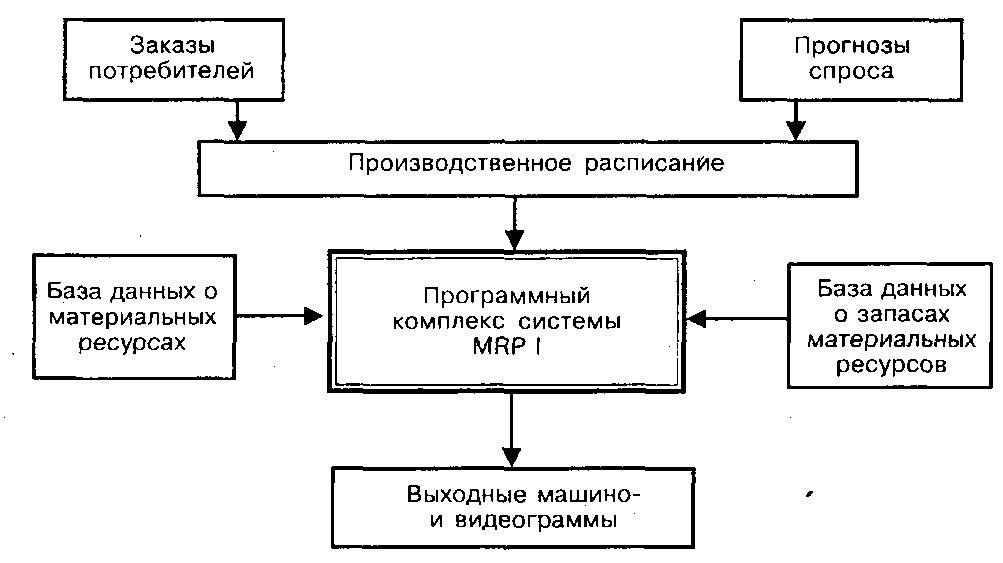

Блок-схема системы имеет вид:

Рис. 1 Блок-схема системы MRP1

Таким образом, в MRP1 ключевым фактором является потребительский спрос.

16)Особенности системы MRP 2 Появилась в период развития вычислительной техники. Возможность решать достаточно крупные задачи. Планирование потребностей в целом предприятия.

Входят концепции MRP 1:

1.Групповой характер труда

2.Всеобщий тотальный контроль качества

3.Совершенствование своего рабочего места

4.Ориентация на клиентов

5.Постоянные инженерные разработки

6.Работа с субпоставщиками

7.Гибкое производство

8.Простота и функциональная целесообразность

9.Информационные системы быстрого доступа

10.Управление персоналом (уважительное отношение)

17)Фактор времени в работе предприятий. Система «точно в срок»

Принципы, на которых строится концепция конкуренции с использованием фактора времени

1.Ориентация на время

2.Ориентация на количественный подход

3.Ориентация на процесс

4.Ориентация на стоимость

5.Ориентация на рабочие группы

Система ТВС- это система производства и поставки ТМЦ(товарно-матер. Ценностей) в производство или торговое предприятие в требуемом количестве в требуемое время.

Система ТВС предполагает сокращение до возможных пределов несоответствие между временем поступления ТМЦ и временем их потребления.

18) Микрологистическая система KANBAN Система KANBAN представляет собой первую реализацию "тянущих" микрологистических систем в производстве. данная система не могла работать без соответствующего логистического окружения концепции "точно в срок", ключевыми элементами этого окружения явились:

• рациональная организация и сбалансированность производства;

• всеобщий контроль качества на всех стадиях производственного процесса и качества исходных материальных ресурсов у поставщиков;

• партнерство только с надежными поставщиками и перевозчиками;

• повышенная профессиональная ответственность и высокая трудовая дисциплина всего персонала.

Таким образом, в системе KANBAN сочетаются особенности системы "точно в срок", в частности, малый размер запаса и отдельные производственные единицы. Системы чаще применяются при регулярном выпуске больших объемов продукции, но менее пригодны для дорогих или крупных изделий (расходы на их хранение на складе или доставку велики).

Микрологистическая система KANBAN представляет собой систему организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов. Сущность системы KANBAN заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются ресурсами в количестве и в сроки, которые необходимы для выполнения заказа, заданного подразделением-потребителем.

19)Карточка производственного запаса и определение допустимого минимального уровня запасов в системе «kanban».

Средством передачи информации в системе является специальная карточка "kanban" в пластиковом конверте. Распространены два вида карточек: отбора и производственного заказа. В карточке отбора указывается число деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа - число деталей, которое должно быть изготовлено (собрано) на предшествующей технологической стадии. Эти карточки циркулируют как внутри предприятий фирмы Toyota, так и между корпорацией и сотрудничающими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки "kanban" несут информацию о расходуемых и производимых количествах продукции, что позволяет реализовать концепцию "точно в срок".

При операциях в системе KANBAN используются следующие правила двух карточек "kanban":

1. Не может быть изготовлено ни одного изделия до тех пор, пока карточка производственного заказа не разрешит производство.

Рабочие могут выполнять регламентные работы, проводить уборку или работать над проектами по улучшению до тех пор, пока не прибудет карточка производственного заказа. Соответственно карточка отбора контролирует транспортировку изделий между участками обработки (сборки).

2. Могут применяться только стандартные контейнеры, они всегда заполнены предписанным малым объемом продукции.

3. На контейнер точно приходится одна карточка отбора и одна карточка производственного заказа.

Основными показателями работы такой системы являются объем контейнера и количество их в системе. Контроль очень точен, гибок и чувствителен; предотвращает нежелательный рост уровня запаса.

Управление и виды запасов

1.Каждое предприятие должно иметь запасы в виде резервов производственных мощностей

2.Запасы ТМЦ не должны превышать определенного минимума

3.При совершенствовании производства начните с уменьшения запасов

Классификация:

1.Серийный

2.Циклический запас

3.Технологический (Ритмичное функционирование)

4.Запас использования мощности

5.Запас безопасности ( страховой) –повышение цен на ресурсы, срывы поставок

6.Предупредительный

21. Согласно правилу Парето пятая часть исследуемых объектов дает 80% результата. ABC-метод заключается в разбиении номенклатуры N всех потребляемых материальных ресурсов на три собственных неравномерных множеств A, B, C или класса эквивалентности на основе некоторого формального алгоритма. Алгоритм разбиения может быть следующим:

1. Подсчитывается общее кол-во заявок, поступающих за определенный период, и делится на общее кол-во позиций в номенклатуре N, в результате деления получается средняя величина заявок P, приходящаяся на одну позицию номенклатуры.

2. Определяется множество A, в которое включаются все материальные ресурсы, количество заявок на которые в шесть и более раз превышает Р.

3. Определяется подмножество С, в которое включаются все материальные ресурсы, кол-во заявок на которые в два и более раз больше Р.

4. Все оставшиеся материальные ресурсы включаются в подмножество В.

Подмножества можно определить и по доле отдельных позиций номенклатуры в общем стоимостном объеме запаса. Для этого сначала рассчитывают дол в % от общего стоимостного объема запасов по каждой позиции, а затем составляют упорядоченный список в порядке убывания стоимости. В подмножество А включают 20% позиций, начиная с наиболее значимой, в В – следующие 30 % списка, а в С оставшиеся 50%.

В результате анализа сделан вывод о том, что на 20% продукции, находящейся на складе, приходится 80% вложенных в запасы средств.

При проведении анализа его результатом является построение кривой Лоренца.

Выводом из этого анализа для изделий А будет: необходимость точного расчета оптимальной величины заказа; тщательный контроль состояния запасов; повышение роли информации об этих изделиях для клиентов. Изделия этой группы - основные.

Изделия В требуют обычного контроля, налаженного учета и постоянного внимания. Как правило, это вспомогательные материалы.

Изделия С нуждаются в самом обычном контроле, таком, как периодическая проверка уровней запаса. Для них оценивается оптимальное кол-во заказов и определяется величина потребности за длительный период времени.

Метод XYZ.

С помощью данного метода ассортимент изделий находящихся на складе распределяется в зависимости от частоты их потребления.

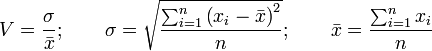

Группировка ресурсов осуществляется в порядке возрастания коэффициента вариации “V”. Он представляет собой отношение среднеквадратического отклонения к среднеарифметическому значению показателей.

где:

·  коэффициент вариации

коэффициент вариации

·  среднеквадратичное отклонение

среднеквадратичное отклонение

·  среднеарифметическое

среднеарифметическое

·  i-тое значение статистического ряда

i-тое значение статистического ряда

·  количество значений в статическом ряде

количество значений в статическом ряде

К категории Х относятся те позиции номенклатуры хранимого в запасах, коэффициент вариации которых менее 10%. Они характеризуются постоянной величиной их потребности, малыми колебаниями в расходе и высокой точностью предсказания.

Категория Y – это материальные ресурсы, потребность в которых характеризуется заранее известными тенденциями определения потребности в них и средними возможностями прогноза. Коэффициент вариации находится в пределах от 10 до 25 %.

Материальные ресурсы категории Z потребляются нерегулярно, эпизодически, точность их прогнозирования невысокая. Коэффициент вариации более 25%.

Совмещение анализов дает матрицу, состоящую из девяти различных классов изделий. При выявлении принадлежности изделий к тому или иному классу и определении на основе каких предпосылок это установлено, можно использовать для каждого изделия целесообразный метод при их размещении.

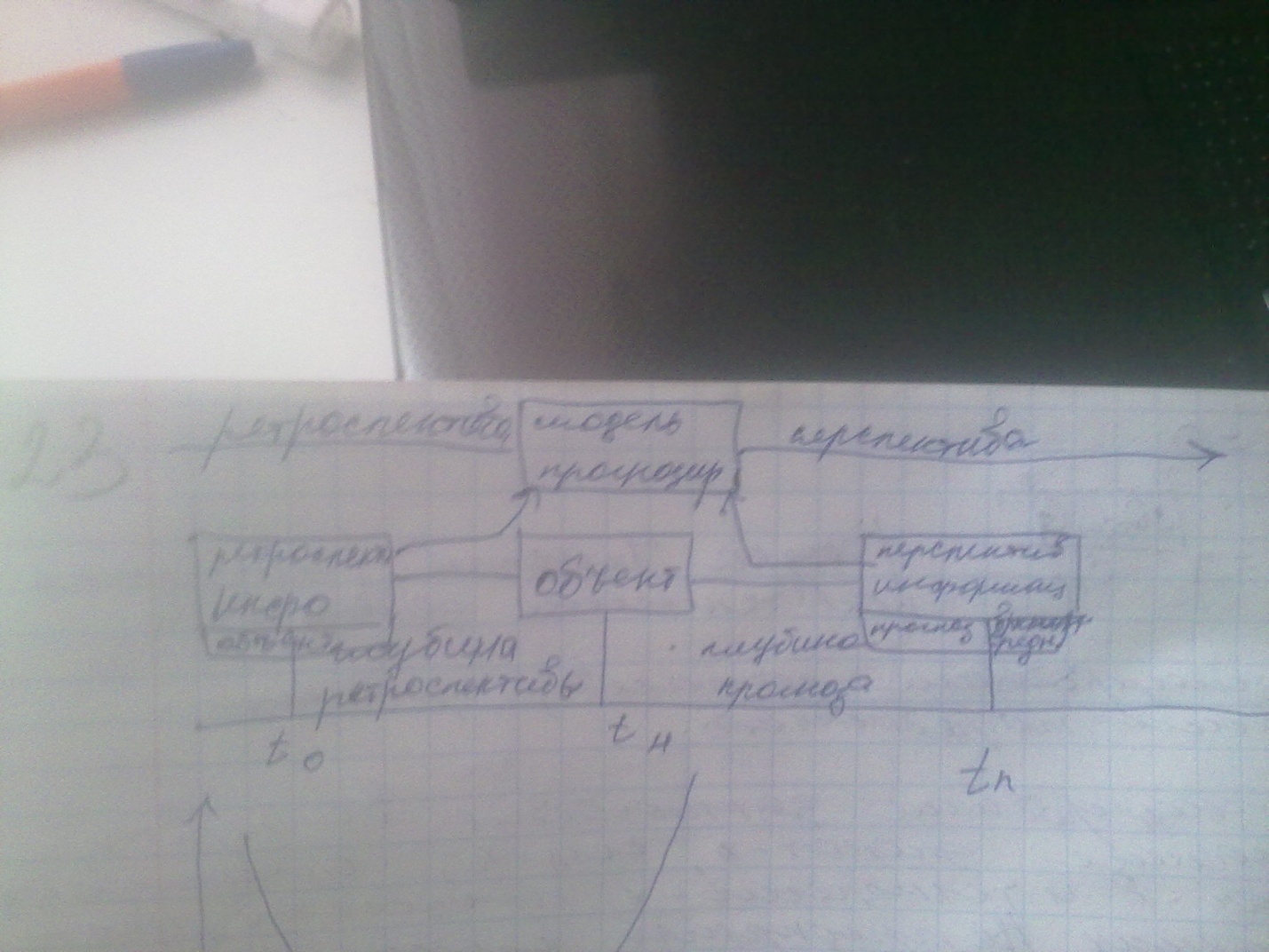

23. Прогнозирование является неотъемлемой частью любого планирования – оперативного, тактического, стратегического.

Прогнозирование включает в себя:

Во-первых, анализ экономических, социальных, организационных, технических и технологических процессов, происходящих в предприятии и окружающей среде, причинно-следственных связей между ними, оценку сложившейся ситуации и выявление проблем, которые нужно решать;

Во-вторых, формирование представления о будущем предприятия, условиях его функционирования, возможных трудностях и способах их преодоления;

В-третьих, обоснование, анализ и сопоставление различных вариантов развития предприятия, его производственного, научно-технического, финансового и кадрового потенциала, результатов деятельности и возможных стратегий в различных сферах.

Прогнозирование есть способ выявления состояния и вероятных путей развития предприятия.

24.

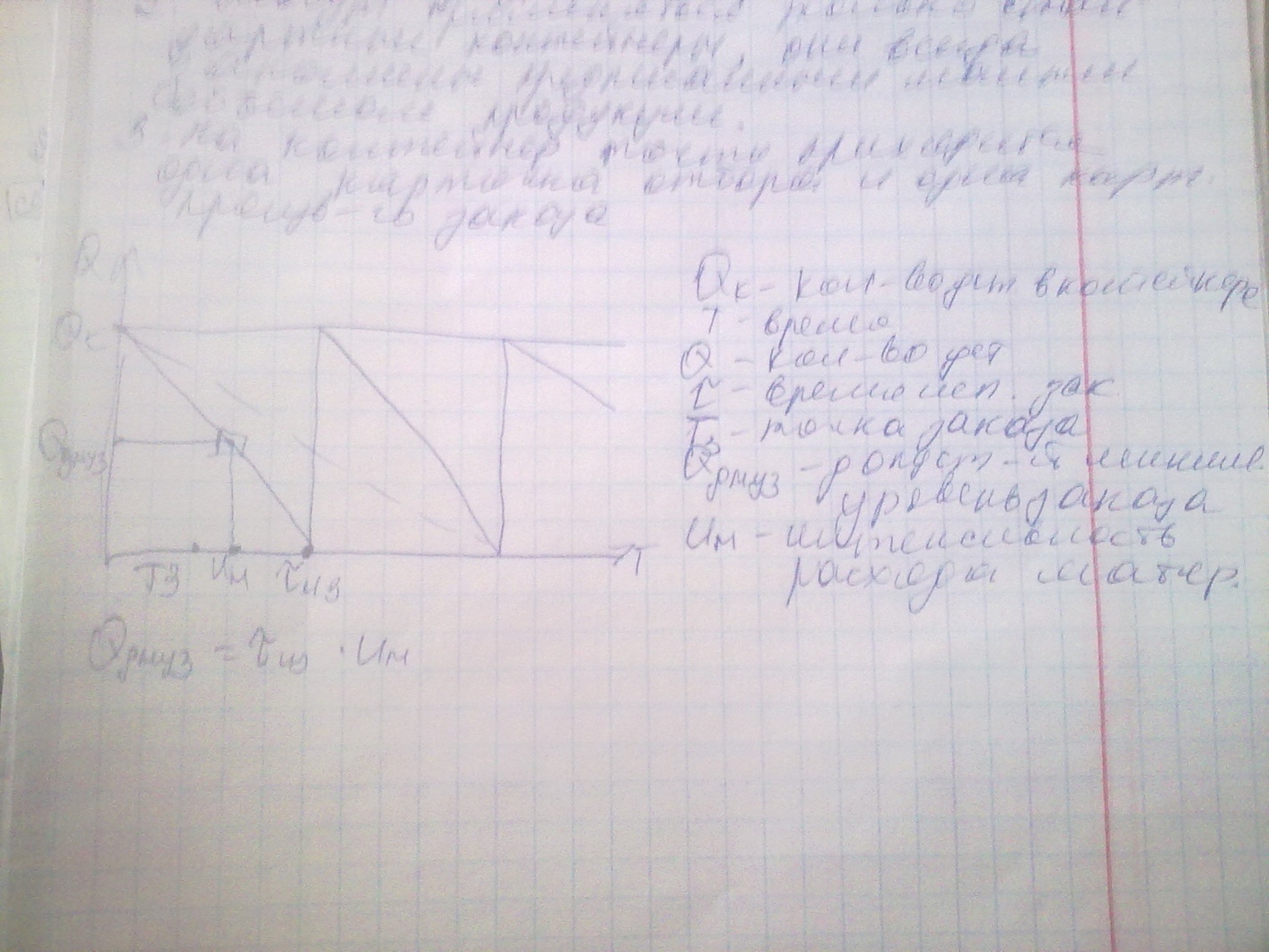

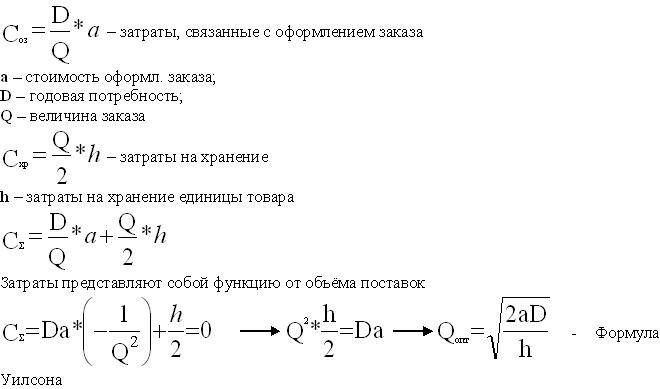

Рассмотрим упрощенную модель регулирования запасов, которая будет обладать следующими допущениями:

1.Потребление является стабильным и непрерывным.

2.Интервал между двумя поставками является постоянным.

3.Страховой запас отсутствует.

4.Емкость склада неограниченна.

5.Затраты на хранение единицы запаса являются постоянными в течение планируемого периода.

6.Затраты на оформление заказа в течение отчетного срока являются постоянными.

7.Тарифы на приобретение товара и его транспортировку являются постоянными и не зависят от объема заказа.

При расчете не будем учитывать затраты, связанные с дефицитом товара.

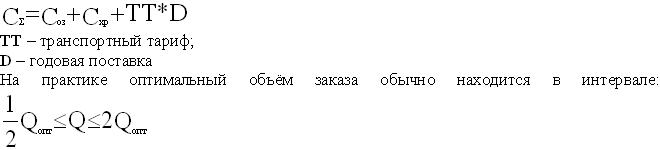

Формула Уилсона позволяет найти оптимальный объём заказа, приводящий к минимуму издержек. Если требуется учесть другие издержки при получении и хранении заказа, следовательно формула изменится. Если требуется учесть транспортные издержки в суммарных издержках, то:

Это объясняется тем, что кривая Собщ является полосой в области минимума и существующее изменение объёма заказа приводит к небольшому изменению затрат на управление запасами. Интервал времени между поставками:

Тз – время выполнения заказа.

Qз – точка заказа, такой объем запаса на складе, при котором требуется организовать заказ на поставку новой партии.

Данный рисунок предполагает, что заказ выполняется мгновенно. На практике, существует интервал времени, необходимый для выполнения заказа.

Вид кривой Собщ говорит о том, что существует оптимальный объем заказа, который позволяет оптимизировать издержки на управление запасами. При расчете объема закупаемой партии учитывают не только отмеченные затраты, но и уровень обслуживания покупателей. При расчете объема заказа предварительно необходимо оценить потребность в нем. Существуют различные методы установления потребности в запасах.

Вид кривой Собщ говорит о том, что существует оптимальный объем заказа, который позволяет оптимизировать издержки на управление запасами. При расчете объема закупаемой партии учитывают не только отмеченные затраты, но и уровень обслуживания покупателей. При расчете объема заказа предварительно необходимо оценить потребность в нем. Существуют различные методы установления потребности в запасах.

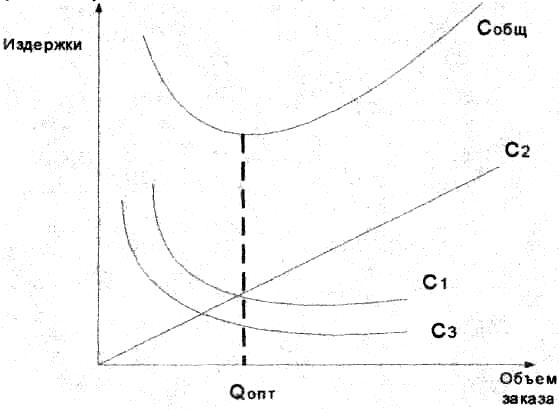

25.

26. Закупочная логистика – это деятельность по управлению МП(материальные потоки) в процессе снабжения предприятия МР(материальные ресурсы): сырьем, материалами, комплектующими, товарами. Она занимается организацией всех видов деятельности, связанных с получением МР и услуг от поставщиков: закупку, доставку, приемку, временное хранения МР и др.

Логистика закупок выполняет следующие функции:

- формирование стратегии приобретения материальных ресурсов и прогнозирование потребности в них;

- получение и оценка предложений от потенциальных поставщиков;

- выбор поставщиков;

- определение потребностей в материальных ресурсах и расчет количества заказываемых материалов и изделий;

- согласование цены заказываемых ресурсов и заключение договоров на поставку;

- контроль за сроками поставки материалов;

- входной контроль качества материальных ресурсов и их размещение на складе;

- доведение материальных ресурсов до производственных подразделений;

- поддержание на нормативном уровне запасов материальных ресурсов на складах.

- Принятие решения о заказе

- Определение величины,количества и сроков поставок

- Управление запасами

- Учет и контроль выполнения договорных обязательств

Основные вопросы:

1)что закупать

2)сколько закупать

3)у кого закупать

4)на каких условиях и по какой цене

5)как совместить на системном уровне закупки с производством и сбытом

6)как построить работу с субпоставщиками

27. Выбор поставщика.

Одной из основных проблем в управлении закупками материальных ресурсов является выбор поставщика. Важность ее объясняется не только тем, что на современном рынке функционирует большое количество поставщиков схожих материальных ресурсов, а и, главным образом тем, что поставщик должен быть надежным партнером предприятия в реализации его логистической стратегии.

Перечислим и охарактеризуем основные этапы решения этой задачи.

1. Поиск потенциальных поставщиков. При этом могут быть использованы такие методы:

– объявление конкурса (тендера): проводится, если предусматривается закупить сырье, материалы, комплектующие на крупную денежную сумму или наладить долгосрочные связи между поставщиком или потребителем;

– изучение рекламных материалов: фирменных каталогов, объявлений в средствах массовой информации и т.п.;

– посещение выставок и ярмарок;

– переписка и личные контакты с возможными поставщиками.

Вследствие комплексного поиска формируется перечень потенциальных поставщиков материальных ресурсов, по которому проводится дальнейшая работа.

2. Анализ потенциальных поставщиков. Составленный перечень потенциальных поставщиков анализируется по специальным критериям, которые позволяют сделать выбор приемлемых поставщиков. Количество таких критериев может составлять несколько десятков и не ограничивается ценой и качеством поставляемой продукции. Кроме них, можно привести еще много существенных критериев выбора поставщика, которые могут быть не менее важными для предприятия.

Критерии оценки и выбора генераторов материальных потоков зависят от требований потребительской логистической системы и могут быть различными:

– надежность снабжения;

– отдаленность поставщика от потребителя;

– сроки выполнения заказов;

– периодичность поставок;

– условия оплаты;

– минимальный размер партии товара;

– возможность получения скидки;

– доля поставщика в покрытии затрат;

– полнота ассортимента;

– условия распределения рисков;

– наличие сервисного обслуживания;

– рекламная поддержка;

– репутация поставщика;

– финансовое состояние поставщика, его кредитоспособность и др.

Предприятие определяет для себя наиболее значимые критерии в зависимости от специфики своей деятельности.

В результате анализа потенциальных поставщиков формируется перечень конкретных поставщиков, с которыми проводится работа по установлению договорных отношений. Список поставщиков обычно составляется по каждому конкретному виду поставляемых материальных ресурсов.

Конкретные результаты по многим из приведенных позиций достигаются как компромисс в процессе переговоров и зависят от позиций поставщика и покупателя на рынке.

3. Оценка результатов работы с поставщиками. На выбор поставщика существенно влияют результаты работы по уже заключенным договорам. Оценку поставщика нужно проводить не только на стадии поиска, а и в процессе работы с уже отобранными поставщиками.

Для оценки уже известных поставщиков часто используют методику ранжирования, при помощи которой разрабатывается специальная шкала оценок, что позволяет рассчитать рейтинг поставщика.

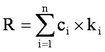

В формализованном виде рейтинг R поставщика определяется выражением:

где n – количество показателей оценки рейтинга поставщика;

ki – значимость показателя;

сi – бальная оценка величины показателя, обеспечиваемая данным поставщиком.

Необходимо отметить, что даже при полном доверии к адекватности полученных оценок ранжирование поставщиков в соответствии с их рейтингами является лишь вспомогательной информацией для лица или лиц, которые принимают решение о выборе поставщиков.

28. Коммерческая логистика – это логистика в предпринимательской деятельности, связанная с разработкой рациональных методов управления материальными, информационными и финансовыми потоками в условиях рыночной экономики.

Объектом управления в коммерческой логистике является материальный поток на стадии движения от поставщика к потребителю. Предмет изучения – рационализация процесса физического продвижения продукции к потреблению. Целью коммерческой логистики – построение распределительной логистической системы.

30. Посредники и их роль

Посредники - фирмы или отдельные лица, которые принимают на себя или помогают передать кому-то другому право на конкретный товар или услугу на их пути от производителя к потребителю.1

Использование посредников в сфере обращения выгодно, прежде всего, для производителей. В этом случае им приходится иметь дело с ограниченным кругом заинтересованных лиц по реализации продукции. Кроме того, обеспечивается широкая доступность товара при движении его непосредственно до рынка сбыта. С помощью посредников возможно сократить количество прямых контактов производителей с потребителями.

При трех производителях и трех потребителях продукции количество связей между ними будет равно девяти. Участие же посредников в реализации продукции сокращает количество связей до шести. В качестве посредников могут выступать снабженческо-сбытовые организации, крупные оптовые базы, биржевые структуры, торговые дома и магазины. Среди основных причин, обуславливающих использование посредников, можно выделить следующие:

организация процесса товародвижения требует наличия определенных финансовых ресурсов;

создание оптимальной системы товародвижения предполагает наличие соответствующих знаний и опыта в области конъюнктуры рынка своего товара, методов торговли и распределения.2

Посредники благодаря своим контактам, опыту и специализации позволяют обеспечить широкую доступность товара и доведения его до целевых рынков.