Расчет скоростей движения полосы и окружной скорости валков при непрерывной прокатке в двухклетьевой группе прокатного стана

1. Определяем или считаем заданными условия контактного трения и пределы текучести металла по клетям стана, т.е. значения f, 2К заранее известны.

2. Выбираем режим натяжения по клетям стана: заднее s01, переднее s11 – натяжения в первой и s02 , s12 – во второй клетях, значения которых не должны превышать допустимых процентов предела текучести полосы.

3. Принимаем существующий режим обжатий: толщину на входе h01 и выходе h11 в первой и на выходе h12 второй клети, а также скорость вращения валков v2 второй (последней) клети стана.

4. Определяем опережение полосы в валках второй (последней) клети стана

S2 = Sn.

5. Определяем скорость полосы vп2 на выходе из второй клети стана, используя величину опережения S2 .

6. Вычисляем постоянную (константу) непрерывного стана, т.е. величину С.

7. Определяем опережение полосы S1 в валках первой клети.

8. Используя уравнение постоянства секундных объемов, определяем окружную скорость вращения валков первой клети vв1 .

9. Вычисляем скорость полосы на выходе из первой клети vп1.

Примеры расчета

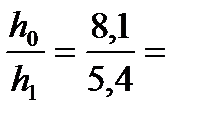

Пример 1. Полоса толщиной 8,1 мм прокатывается в клети с обжатием 2,7 мм

и со скоростью 13,86 м/с выходит из валков. Определить скорость полосы на входе в клеть.

Решение.

1. Находим толщину полосы на выходе из клети

h1 = h0 - ∆h = 8,1 – 2,7 = 5,4 мм.

2. Вычисляем коэффициент вытяжки

λ =  1,5.

1,5.

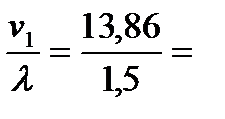

3. Определяем скорость полосы на входе в клеть. Так как v1 = λ v0 , то

v0 =  9,24 м/с.

9,24 м/с.

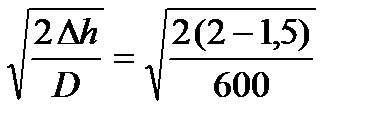

Пример 2. Определить скорость движения полосы на входе, выходе из валков и среднюю скорость деформации при прокатке металла на стане с рабочими валками диаметром 300 мм. Условия процесса характеризуются следующими данными: h0 = 2 мм, h1 = 1,5 мм, f = 0,05. Скорость прокатки v = 5 м/с .

Решение.

1. Определяем угол захвата

a =  = 0,0577 рад = 3,31 град

= 0,0577 рад = 3,31 град

2. Так как процесс прокатки простой и захват металла свободный, то принимаем, что угол трения численно равен коэффициенту контактного трения

b = f = a = 0,0577 рад .

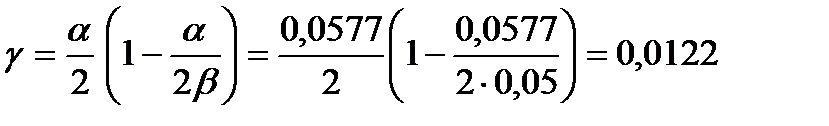

3. Вычисляем нейтральный угол

рад = 0,699 град.

рад = 0,699 град.

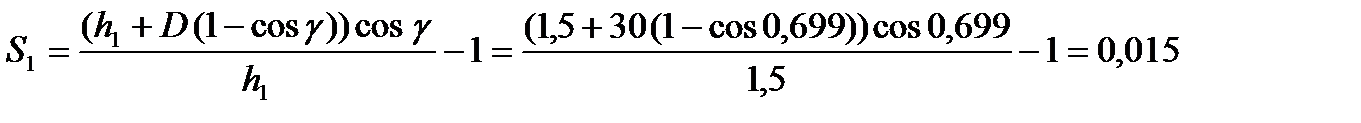

4. Определяем опережение по формуле Финка

= 1,5%.

= 1,5%.

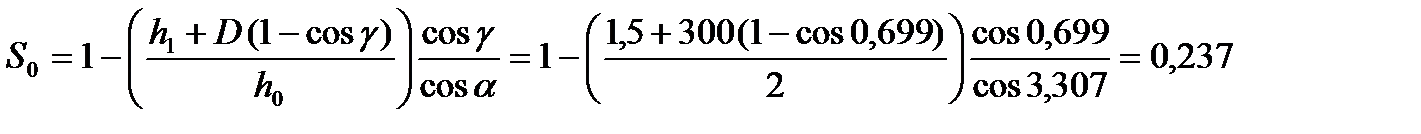

5. Рассчитываем величину отставания по формуле А.И. Целикова

= 23,7%.

= 23,7%.

6. Определяем скорость полосы на входе в зону деформации (в зев валков)

v0 = vв (1 – S0) = 5 (1- 0,237) = 3,81 м/с .

7. Вычисляем скорость полосы на выходе из валков:

v1 = vв (1 + S1) = 5 (1+ 0,015) = 5,07 м/с .

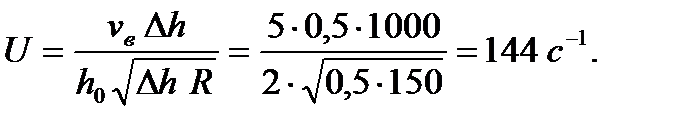

8. Определяем среднюю скорость деформации полосы по формуле:

Пример 3. Определить скорость рольганга блюминга 1500 после выхода из валков слитка с поперечным сечением 760×1030 мм из стали 08кп. Скорость прокатки 2,86 м/с, абсолютное обжатие 60 мм, температура слитка 1240ºС.

Решение.

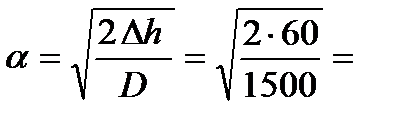

1. Определяем угол захвата металла валками

0,2828 рад.

0,2828 рад.

2. Вычисляем коэффициент контактного трения

f = 1,05 – 0,0005 T – 0,056 V = 1,05 – 0,0005× 1200 – 0,056× 2,86 = 0,290 .

3. Принимаем угол трения равным коэффициенту контактного трения, т. е.

b = f = 0,290 рад .

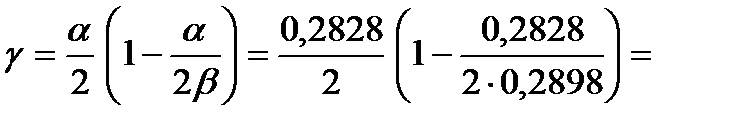

4. Вычисляем нейтральный угол

0,0724 рад.

0,0724 рад.

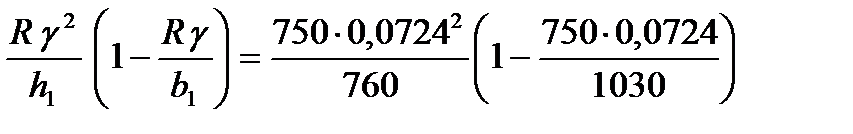

5. Определяем опережение полосы с учетом уширения, используя формулу А.А. Королева

S1 =  = 0,0049.

= 0,0049.

6. Находим скорость полосы на выходе из валков, которая должна быть равна скорости рольганга

v1 = vв (1 + S1) = 2,86(1+ 0,0049) = 2,87 м/с .

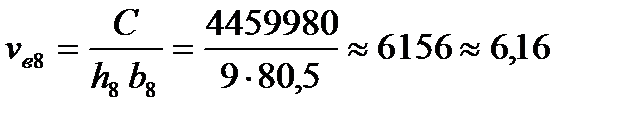

Пример 4. Определить скорость прокатки в клети №8 непрерывного 14-ти клетевого стана 320 горячей прокатки, если известно, что из клети № 9 с валками диаметром D9 = 330 мм при числе оборотов валков n9 = 450 об/мин выходит полоса толщиной h9 = 7 мм и шириной b9 = 82 мм. Толщина полосы на выходе из клети № 8 h8 = 9 мм. Прокатка идет без натяжения. Учет уширения обязателен.

Решение.

1. Вычисляем абсолютное обжатие полосы в клети № 9:

Dh = h0 – h1 = 9 – 7 = 2 мм .

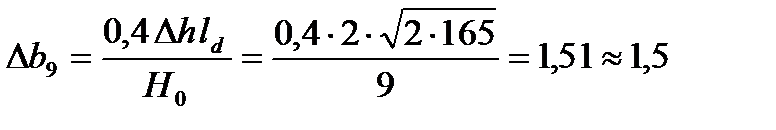

2. По формуле Зибеля находим уширение полосы на выходе из клети №9

мм .

мм .

3. Определяем ширину полосы на выходе из клети № 8:

b8 = b9 – Db9 = 82 – 1,5 = 80,5 мм .

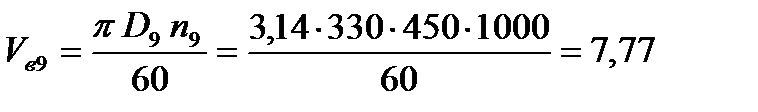

4. Определяем окружную скорость (скорость прокатки) валков в клети №9:

м/с .

м/с .

5. Вычисляем константу (постоянную) непрерывного стана:

С = Vв9 h9 b9 = 7,77×7×82×1000 = 4460000 мм3/с .

6. Из уравнения постоянства секундных объёмов

vв8 h8 b8 = vв9 h9 b9 = С

определяем скорость прокатки в клети № 8

м/с .

м/с .

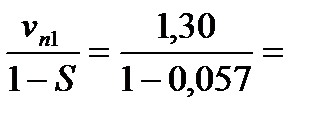

Пример 5. Полоса входит в первую клеть чистовой группы НШС горячей прокатки со скоростью 1,30 м/с, что на 5,7% меньше скорости валков. Определить скорость прокатки (скорость валков) в седьмой клети, если известно, что скорости во всех клетях согласованы и суммарный коэффициент вытяжки равен 9,25.

Решение.

1. Вычисляем скорость валков (скорость прокатки) в первой клети стана:

Vв1 =  1,38 м/с.

1,38 м/с.

2. Определяем скорость прокатки в последней клети стана

vв7 = λ vв1 = 9,25 ∙1,38 = 12,77 м/с .

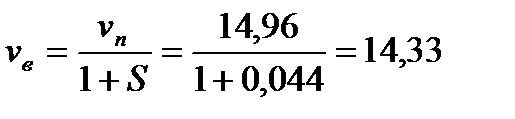

Пример 6. Полоса с поперечным сечением 2,8×2350 мм выходит из предпоследней клети чистовой группы НШС горячей прокатки со скорость 14,96 м/с, что на 4,4% больше скорости валков. Коэффициент натяжения между последней и предпоследней клетью К = 0,91. Определить скорость прокатки и постоянную последней клети.

Решение.

1. Определяем скорость валков (прокатки) в предпоследней клети стана:

м/с.

м/с.

2. Определяем константу предпоследней клети:

Сn-1 = vп h b = 14,96×2,8×2350×1000 = 98400000 мм3/с.

3. Определяем константу последней клети:

Cn-1 = К Сn ; Сn =  = 98400000 /0,91 = 108100000 мм3/с .

= 98400000 /0,91 = 108100000 мм3/с .

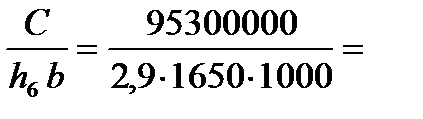

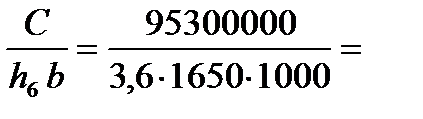

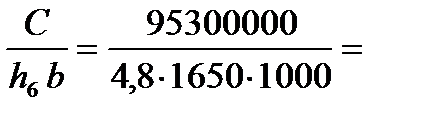

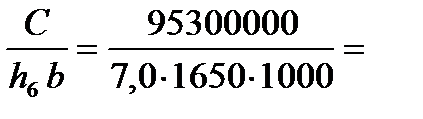

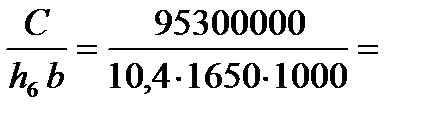

Пример 7. Из валков клети №7 чистовой группы клетей широкополосного стана 2000 горячей прокатки со скоростью 23,1 м/с прокатали полосу толщиной 2,5 мм и шириной 1650 мм. Определить скорости прокатки полосы в остальных клетях стана, если известен режим обжатий по клетям, мм: h0 = 25; h1 = 15,8; h2 =10,4; h3 = 7,0; h4 = 4,8; h5 = 3,6; h6 = 2,9. Построить график изменения скорости прокатки по клетям.

Решение.

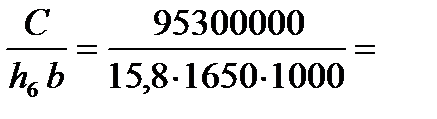

1. Определяем постоянную непрерывного стана

С= v7 b7 h7 = 23,1× 1650× 2,5× 103 = 95300000 м/мм3.

2. Вычисляем скорость прокатки в каждой клети

v6 =  19,91 м/с; v5 =

19,91 м/с; v5 =  16,04 м/с;

16,04 м/с;

v4 =  12,03 м/с; v3 =

12,03 м/с; v3 =  8,25 м/с;

8,25 м/с;

v2 =  5,55 м/с; v1 =

5,55 м/с; v1 =  3,65 м/с.

3,65 м/с.

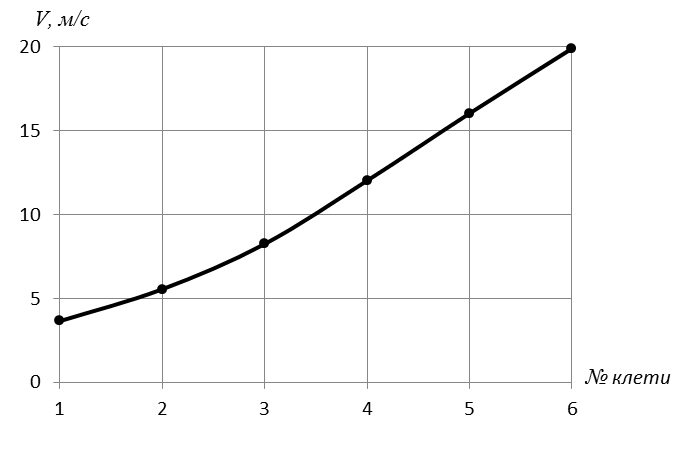

3. Строим график изменения скорости прокатки по клетям (рис 3.1)

Рис.3.1. Зависимости изменения скорости прокатки

по клетям на непрерывном стане

Пример 8. Определить и построить графики влияния переднего натяжения на опережение и скорость выхода переднего конца полосы из листового стана, имеющего диаметр рабочих валков 520 мм. Толщина полосы до прокатки 2,07 мм, после прокатки 1,8 мм, коэффициент контактного трения f = 0,05, предел текучести полосы после прокатки ss1 = 375 МПа, валки вращаются со скоростью vв = 24 м/с. Переднее натяжение изменяется и может принимать следующие значения: s1 = 0,05; 0,1; 0,15; 0,20 ss1.

Решение.

1. Вычисляем абсолютное обжатие полосы

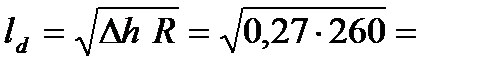

Dh = h0 – h1 = 2,07 – 1,8 = 0,27 мм .

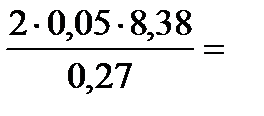

2. Находим длину дуги захвата металла валками

8,38 мм.

8,38 мм.

3. Определяем переднее удельное натяжение полосы:

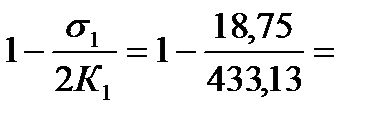

s1 = 0,05 sS1 = 0,05 × 375 = 18,75 МПа;

s2 = 0,1 sS1 = 0,1 × 375 = 37,5 МПа;

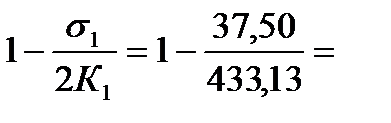

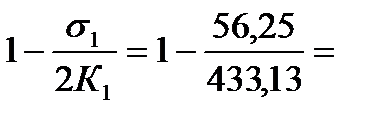

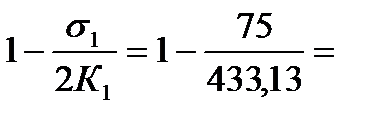

s3 = 0,15 sS1 = 0,15 × 375 = 56,25 МПа;

s4 = 0,2 sS1 = 0,2 × 375 = 75 МПа.

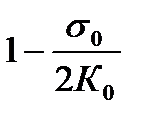

4. Находим коэффициенты натяжения заднего и переднего концов полосы:

2К1 = 1,155 sS1 = 1,155 × 375 = 433 МПа;

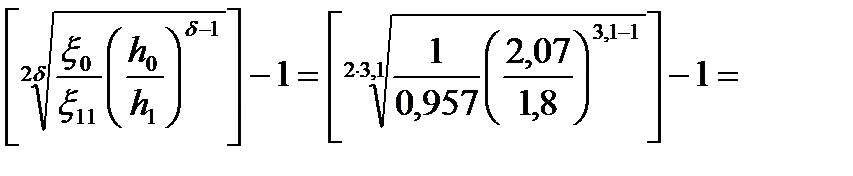

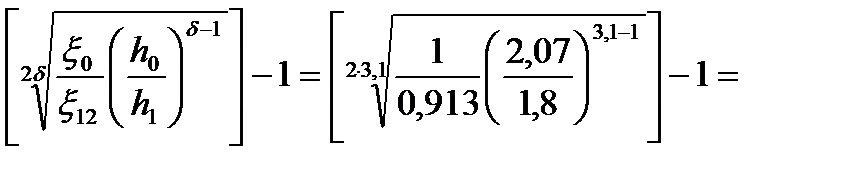

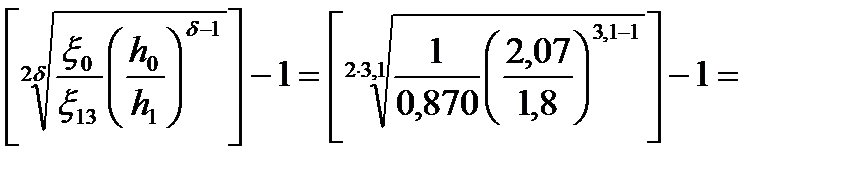

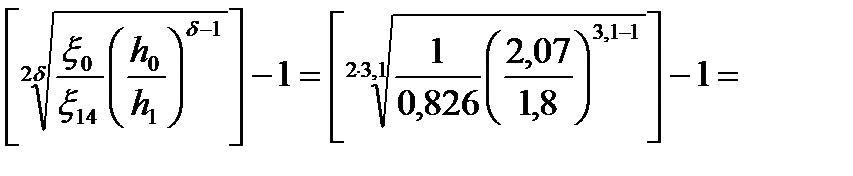

d =  =

=  3,10;

3,10;

x0 =  = 1, так как s0 = 0;

= 1, так как s0 = 0;

x11 =  0,957; x12 =

0,957; x12 =  0,913;

0,913;

x13 =  0,870; x14 =

0,870; x14 =  0,826.

0,826.

5. Рассчитываем опережение с учетом натяжения:

S11 =  0,056;

0,056;

S12 =  0,064;

0,064;

S13 =  0,072;

0,072;

S14 =  0,081.

0,081.

6. Определяем скорость выхода металла из валков для каждого случая:

vп1 = vв (1+ S11) = 24 (1+0,056) = 25,34 м/с;

vп2 = vв (1+ S12) = 24 (1+0,064) = 25,53 м/с;

vп3 = vв (1+ S13) = 24 (1+0,072) = 25,73 м/с;

vп4 = vв (1+ S14) = 24 (1+0,081) = 25,95 м/с;

7. Строим графики влияния переднего натяжения на опережение и скорость выхода переднего конца полосы из валков клети (рис.3.2), предварительно занеся необходимые данные в таблицу 3.1.

Таблица 3.1.