Назначение геометрических параметров режущей части резца

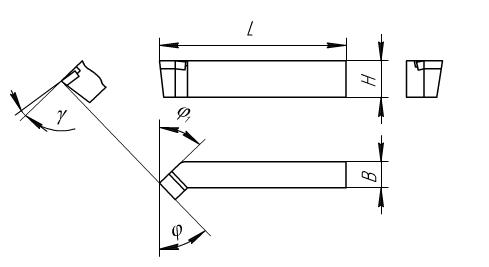

В зависимости от материала режущей части резца и для чистовой обработки выбираем форму заточки передней поверхности резца с пластинами из твердого сплава, согласно ГОСТ 18877-73, Т5К10.По таблицам выбираем геометрические параметры резца Т5 К10:γф= -50, γ= 150, α= 90, φ= 150, r = 1 мм , λ = 00.

Рис. 1.2 Геометрические параметры резца

Рис. 1.3 Форма заточки

Определим наиболее технологически допускаемую подачу.

Подачу выбираем по таблице в зависимости от обрабатываемого материала, диаметра заготовки и глубины резания в пределах 0,6-1,2 мм/об. Принимаем S = 0,8 мм/об, что соответствует паспортным данным станка 16К20.

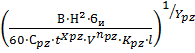

Рассчитаем подачу, допускаемую прочностью державки резца

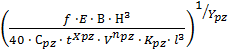

Sп.р. =  ,

,

гдеВ = 20 мм;Н = 32 мм; σи = 200Мпа; l= 1,5Н = 1,5·32 = 48 мм; СPz=300; xPz= 1; yPz = 0,75; nPz =- 0,15.

KPz= KмрKφрKγрKλpKrp,

Kмр =  =

=  = 0,85

= 0,85

Kφр= 0,94; Kγр= 0,950; Kλp= 1,0; Krp = 1,0

KPz=0,85 · 0,94 · 0,95 · 1,0 · 1,0 = 0,76

Sп.р. =  = 2,62 мм/об.

= 2,62 мм/об.

Рассчитаем подачу, допускаемую жесткостью державки резца

Sж.р. =  ,

,

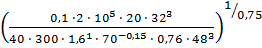

где f = 0,1 мм; Е = 2 · 105 Мпа.

Sж.р. =  = 6,95 мм/об.

= 6,95 мм/об.

Рассчитаем подачу, допускаемую прочностью твердосплавной пластины

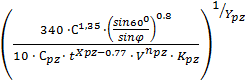

Sп.п. =  ,

,

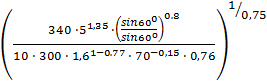

где C = 5 мм.

Sп.п. =  = 0,6 мм/об.

= 0,6 мм/об.

Рассчитаем подачу, допускаемую прочностью механизма подачи станка

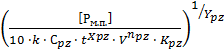

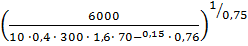

Sм.п. =  ,

,

где  = 6000Н; k ≈ 0,4

= 6000Н; k ≈ 0,4

Sм.п. =  = 2,8 мм/об.

= 2,8 мм/об.

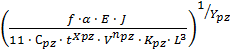

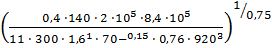

Рассчитаем подачу, допускаемую жесткостью заготовки

Sж.з. =  ,

,

где L =920 мм – длина между точками опоры заготовки;

Е = 2· 105Мпа – модуль упругости обрабатываемого материала;

J= 0,05 ·D4 = 0,05·644 = 8,4·105 мм – момент инерции сечения заготовки;

f = 0,4 – допускаемая стрела прогиба заготовки;

α = 140 – коэффициент, зависящий от метода закрепления заготовки.

Sж.з. =  = 99,3 мм/об.

= 99,3 мм/об.

Подбираем подачу по паспорту станка

При точении максимально допускаемая подача ограничивается: - Sп.р. =2,62 мм/об – прочностью державки резца, -Sж.р. = 6,95 мм/об –жесткостью державки резца, - Sп.п. =0,6 мм/об – прочностью твердосплавной пластины, - Sм.п. = 2,8 мм/об – прочностью механизма подачи станка, - Sж.з. = 99,3 мм/об – жесткостью обрабатываемой заготовки, - SН = 0,8 мм/об – требуемой шероховатостью детали.

Наименьшая из рассчитанных является наибольшей технологически допускаемой подачей. Sст= 0,6мм/об.Выбираем фактическую подачу Sф = 0,6 мм/об.

Определяем скорость резания

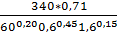

Vдоп =  Kv ,

Kv ,

где Сv = 340; xv = 0,15; yv = 0,45; m = 0,20; T = 60мин;

Kv =Kмv·Kпv·Kиv·Kφ·Kφ1·Kr ,

где Kмv=Кr  =

=  = 1,25; Kпv = 1,0; Kиv = 1,0; Kφ = 0,65; Kφ1 = 0,9; Kr= 0,97; Kv =1,25·1,0·0,65· 0,9· 0,97 = 0,71

= 1,25; Kпv = 1,0; Kиv = 1,0; Kφ = 0,65; Kφ1 = 0,9; Kr= 0,97; Kv =1,25·1,0·0,65· 0,9· 0,97 = 0,71

Vдоп =  = 126 м/мин.

= 126 м/мин.

Определим частоту вращения заготовки

n =  =

=  = 627 об/мин .

= 627 об/мин .

Согласно паспортным данным станка выбираем nст = 630 об/мин.

Определим фактическую скорость резания

Vфакт=  = =

= =  = 116 м/мин.

= 116 м/мин.

Определяем главную составляющую силы резания

Pz= 10 · CPz·  ·

·  ·

·  · Kpz = 10 · 300 · 1,61· 0,60,75· 116 -0,15· 0,76 = 5857 Н

· Kpz = 10 · 300 · 1,61· 0,60,75· 116 -0,15· 0,76 = 5857 Н

Определим мощность, затрачиваемую на процесс резания

Nрез =  =

=  = 10,58 кВт.

= 10,58 кВт.

Определим необходимую мощность на валу электродвигателя

Nэ =  =

=  = 13,2 кВт,

= 13,2 кВт,

где ŋ = 0,8 – коэффициент полезного действия электродвигателя.

Nэ = 13,2 кВт <Nст = 13,4 кВт

Действительная мощность электродвигателя станка больше необходимой мощности.

Коэффициент использования станка по мощности

КN =  · 100 % =

· 100 % =  · 100 % = 98 %

· 100 % = 98 %

Коэффициент использования инструмента по скорости резания

КV =  · 100 % =

· 100 % =  · 100 % = 92 %

· 100 % = 92 %

Основное технологическое время

Т0 =  ,

,

где l= 850 мм – длина обработки,

y = t·ctgφ = 1,6· 0,6 = 0,96 мм – величина врезания инструмента,

Δ = 3 мм – величина перебега инструмента

Т0 =  = 3,4 мин.

= 3,4 мин.

Чистовая обработка

Для чистовой обработки выбираем твёрдый сплав Т15 К6.

По таблицам выбираем геометрические параметры резца:

Т15К6; g=150;α=-50; α=12; j=450; j1=150; γ=20;

t=0,4мм.

4. Определяем наибольшую технологически допустимую подачу.

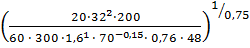

4.1Определяем подачу  ) при чистовом точении (Справочник технолога-машиностроителя. В 2 т. / Под редакцией А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985.)

) при чистовом точении (Справочник технолога-машиностроителя. В 2 т. / Под редакцией А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985.)

=

=