Расчет зубьев на выносливость при изгибе

Силы, действующие в зацеплении:

· окружная Ft = 2T1 / d1 =  Н;

Н;

· радиальная Fr = Ft tg a / cos b =  Н;

Н;

· осевая Fa = Ft tg b = 1349×0,176 = 237 Н.

Проверяем зубья на выносливость по напряжениям изгиба по формуле

sF = Ft KF YF Yb KFL / (b mn) < sFР.

Коэффициент нагрузки

KF = KFb KFV,

где KFb – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (коэффициент концентрации нагрузки), KFb = 1,33 (табл. П.3.12);

KFV – коэффициент, учитывающий динамическое действие нагрузки (коэффициент динамичности), KFV = 1,3 (табл. П.3.13).

Таким образом

KF = KFb KFV = 1,33×1,3 = 1,73;

YF – коэффициент, учитывающий форму зуба, определяем по эквивалентному числу зубьев ZV:

ZV1 = Z1/ cos3 b =  ;

;

ZV2 = Z2/ cos3 b =  .

.

YF1 = 3,98 (табл. П.3.14);

YF2 = 3,6 (табл. П.3.14);

Yb – коэффициент учитывающий угол наклона зубьев;

KFL – коэффициент долговечности, зависящий от соотношения базового и эквивалентного числа циклов.

KFL =  ,

,

где NFE – эквивалентное число циклов напряжений.

Базовое число циклов по ГОСТ NFO = 4×106; при эквивалентном числе циклов большем базового (что принято при курсовом проектировании), KFL = 1.

Допускаемые напряжения на изгиб

sFP = s°F lim b KFL KFC / SF,

где SF = SF¢ SF¢¢,

здесь SF – коэффициент безопасности,

SF¢ – коэффициент, учитывающий нестабильность материала зубчатых колес, SF¢ = 1,75 (табл. П.3.15);

SF¢¢ – коэффициент, учитывающий способ получения заготовки для изготовления зубчатого колеса, для поковок и штамповок SF¢¢ = 1,0.

Таким образом, SF = 1,75 ×1 = 1,75.

KFC – коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При одностороннем приложении нагрузки KFC = 1, при двухстороннем – KFC = 1- gFC (коэффициент, учитывающий влияние химико-термической обработки, табл. П.3.15).

s°F lim b1 = 1,8 НВ (табл. П.3.15);

s°F lim b1 = 1,8 НВ = 1,8 ×230 = 414 МПа (для шестерни);

s°F lim b2 = 1,8 × 200 = 360 Мпа (для колеса).

Допускаемые напряжения:

· для шестерни sFР1 =  МПа;

МПа;

· для колеса sFР2 =  МПа.

МПа.

Находим отношения sFР1 / YF1:

· для шестерни sFР1 / YF1 =  МПа;

МПа;

· для колеса sFР2 / YF2 =  МПа.

МПа.

Вывод: дальше расчет производим только для колеса, так как соотношение sFР1 / YF1 > sFР2 / YF2 для колеса меньше, чем для шестерни.

Определим коэффициенты:

Yb = 1- b / 140 =  .

.

Для средних значений торцевого перекрытия xa =1,5 и 8-й степени точности KFa= 0,92, n – степень точности колес, n = 8.

Проверяем прочность зуба по формуле

sF = Ft KF YF Yb KFa / (bmn)=  МПа < sFР2 =206 МПа.

МПа < sFР2 =206 МПа.

Условие прочности при изгибе зубьев выполнено.

Предварительный расчет валов редуктора

Расчет ведущего вала

Диаметр выходного конца вала

dв1 = [16Т1 / (p[tк] )]1/3,

где [tк] – допустимые касательные напряжения при кручении.

[tк] = 20 … 25 МПа.

dв1 =  мм.

мм.

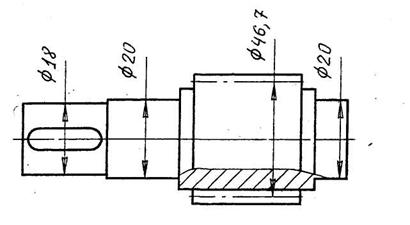

Принимаем ближайшее значение из стандартного ряда (табл. П.3.24) dв2 = 18 мм.

Диаметр вала под подшипниками dп2 = 20 мм (табл. П.3.16). Диаметры остальных участков вала назначаем из конструктивных соображений с учетом рекомендаций табл. П.3.24 и П.3.25.

Из технологических соображений целесообразно вал и шестерню выполнять в виде отдельных деталей, но в данном случае мы будем иметь слишком тонкую стенку между внутренним диаметром шестерни и шпоночным пазом. Если перемычка меньше 10 мм, целесообразно выполнять вал-шестерню.

В нашем случае (df – dв) / 2 = (41,7 – 25) / 2 = 8,35 < 10 мм, поэтому шестерню выполним за одно целое с валом. Конструкция ведущего вала приведена на рис. 3.

|

Рис. 3. Конструкция ведущего вала

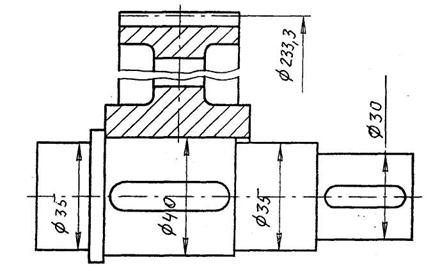

3.2. Расчет ведомого вала

Учитывая влияние изгиба вала от натяжения цепи, при расчете ведомого вала примем [tк]=20 МПа.

Диаметр выходного конца вала:

dв2= [(16Т2 / (p[tк])]1/3 =  мм.

мм.

Принимаем ближайшее значение из стандартного ряда (табл. П.3.24) dв2=30 мм.

Высота буртов вала принимается в соответствии с табл. П.3.25. Диаметр вала под подшипниками dп2=35 мм (табл. П.3.16), под зубчатым колесом dк2=40 мм.

Диаметры остальных участков вала назначаем из конструктивных соображений с учетом рекомендаций табл. П.3.24, П.3.25. Конструкция ведомого вала приведена на рис. 4.

|

Рис. 4. Конструкция ведомого вала