Муфты автоматические, или самоуправляемые

Эти муфты предназначаются для автоматического разъединения валов в тех случаях, когда параметры работы машины становятся недопустимыми по тем или иным показателям.

Муфты предохранительные. Эти муфты служат для защиты машин от перегрузки. Любая фрикционная муфта, отрегулированная на передачу предельного момента, выполняет функции предохранительной. Специальные предохранительные фрикционные муфты не имеют механизма управления, а силы нажатия в них обычно обеспечиваются постоянно действующими пружинами. Расчет таких муфт аналогичен расчету фрикционных управляемых муфт.

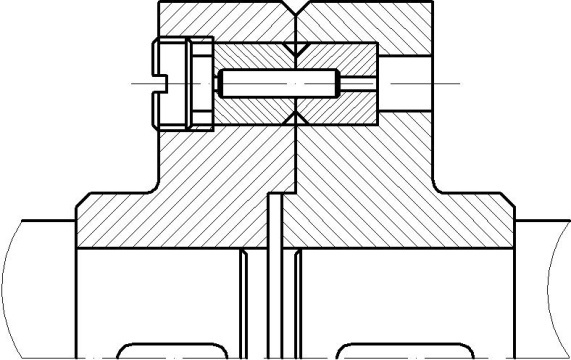

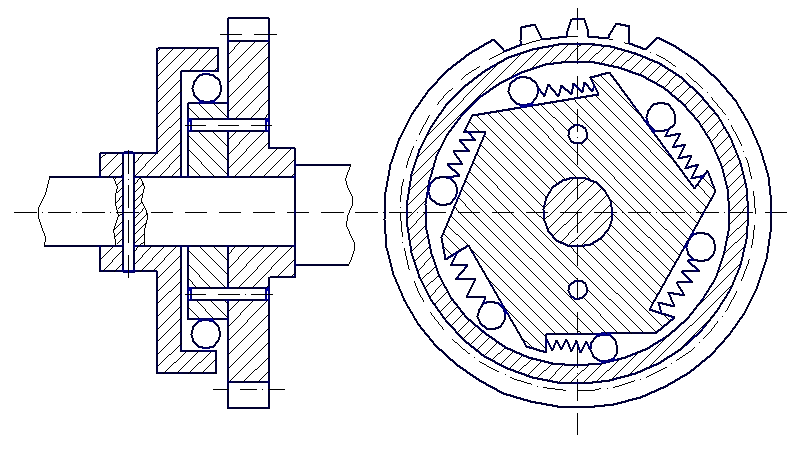

Другим представителем предохранительных муфт является муфта со специальным разрушающимся элементом. Схема одного из многочисленных вариантов конструкции таких муфт изображена на рис. 6.17. Здесь крутящий момент между полумуфтами передается через штифт, который срезается при перегрузке. Для восстановления работы муфты штифт заменяют.

Рисунок 6.16 – Муфта предохранительная со срезным штифтом

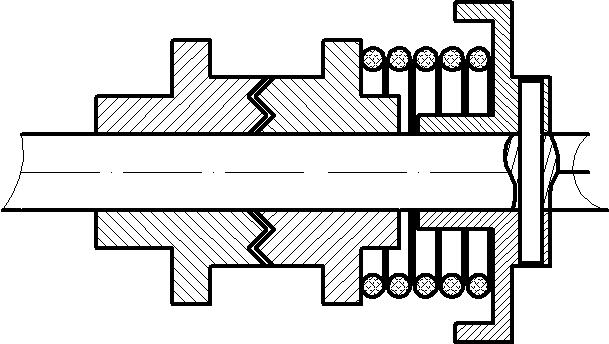

| Рисунок 6.17 – Муфта предохранительная зубчатая регулируемая | Рисунок 6.18 – Муфта предохранительная шариковая |

Недостатком предохранительных кулачковых и зубчатых муфт являются удары кулачков и зубьев при перегрузках, сопровождающиеся большим шумом. Поэтому такие муфты не рекомендуют применять при высокой частоте вращения.

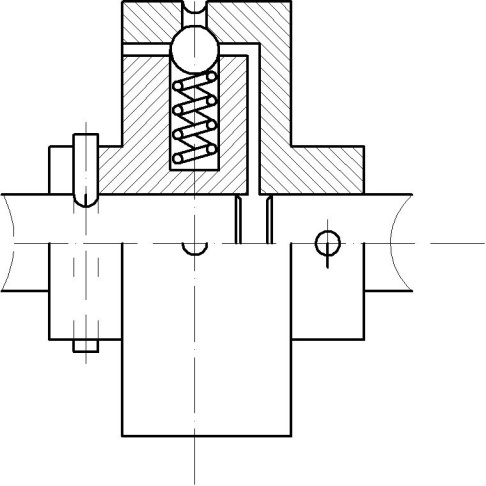

Муфты центробежные. Эти муфты автоматически соединяют или рассоеденяют валы только тогда, когда угловая скорость превысит некоторое заданное значение. Таким образом, эти муфты являются самоуправляемыми по угловой скорости. Центробежные муфты используют для автоматического включения и выключения исполнительного механизма с помощью регулировки угловой скорости двигателя; разгона машин с большими маховыми массами при двигателе с малым пусковым моментом; повышения плавности пуска; выключения при превышении заданной угловой скорости вращения или при перегрузках (бензопила), когда двигатель сбавляет обороты и может заглохнуть, и т. п.

Рисунок 6.19 – Муфта центробежная

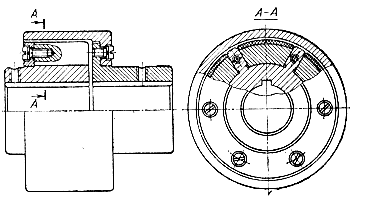

Обгонные муфты передают момент в одном направлении и допускают свободное относительное вращение в противоположном. Поэтому их также называют муфтами свободного хода. Термин «обгонные муфты» возник в связи с тем, что муфты допускают обгон ведущего вала ведомым, если тот получает более быстрое вращение от другой кинематической цепи.

Обгонные муфты изготовляют:

а) зубчатыми и кулачковыми — храповыми;

б) фрикционными, в которых шарики или ролики заклиниваются в клиновых пазах при изменении направления вращения или скорости вращения одной из полумуфт. ( см. рис. 6.20)

Рисунок 6.20 – Муфта свободного хода шариковая

ГЛАВА 7. ПРУЖИНЫ

Пружины применяют:

1. Для создания заданных постоянных сил — начального сжатия или натяжения в передачах трением, фрикционных муфтах, тормозах, предохранительных устройствах, подшипниках; уравновешивания сил тяжести и других постоянных сил.

2. Для силового замыкания механизмов, чтобы исключить влияние зазоров на точность перемещений или упростить изготовление механизмов — в основном в кулачковых механизмах.

3. Для выполнения функций двигателя на основе предварительного аккумулирования энергии путем завода, например часовые пружины.

4. Для виброизоляции в транспортных машинах — автомобилях, вагонах, в приборах, в виброизоляционных опорах машин и т. д. Механизм виброизоляции удобно наблюдать, например, при езде автомобиля; колеса автомобиля, следуя за рельефом дороги, совершают резкие колебания, которые почти не передаются кузову автомобиля.

5. Для восприятия энергии удара — буферные пружины, применяемые в подвижном железнодорожном составе, артиллерийских орудиях и т. д. Благодаря упругим элементам энергия удара поглощается на больших перемещениях и сила удара соответственно уменьшается. Буферные и виброизоляционные пружины в отличие от предыдущих аккумулируют не полезную, а вредную для работы машины энергию.

6. Для измерения сил, осуществляемого по упругим перемещениям пружин (в измерительных приборах).

Работа упругих элементов в машинах заключается в накоплении энергии и ее последующей отдаче или в осуществлении требуемого постоянного нажатия. Для возможности накопления большого количества энергии на единицу массы целесообразно применять элементы с возможно более равномерным напряженным состоянием. При этом упругие элементы должны иметь минимальные габариты.

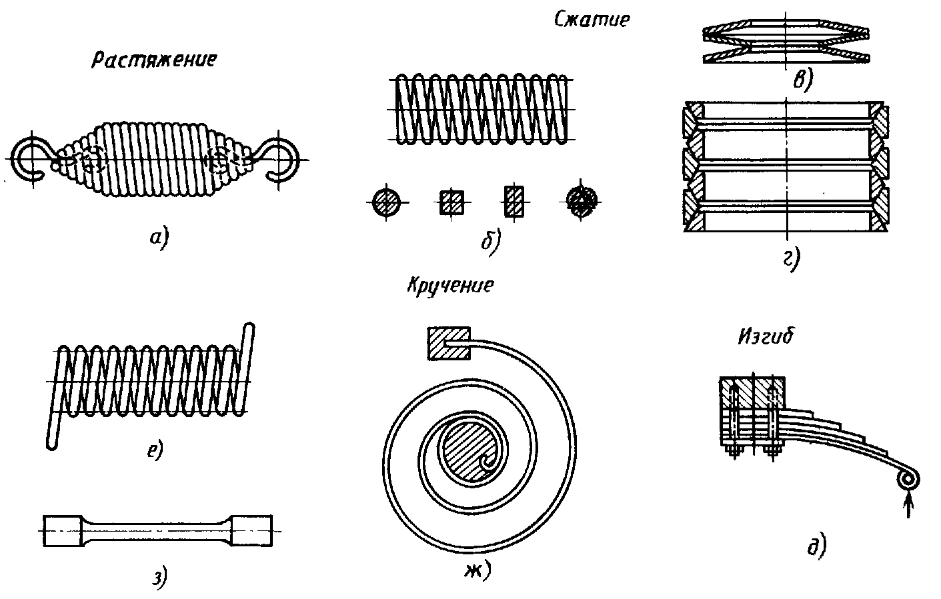

Основные типы пружин представлены на рисунке 7.1.

Рисунок 7.1 – Основные типы пружин

Материалы пружин

Материалы для пружин должны иметь высокие и стабильные во времени упругие свойства. Делать пружины из материалов низкой прочности нецелесообразно. Масса геометрически подобных пружин при заданной нагрузке и упругом перемещении обратно пропорциональна квадрату допускаемого напряжения. Это связано с тем. что пружины из менее прочных материалов в целях сохранения заданной жесткости приходится делать повышенных диаметров и, следовательно, витки их нагружены большими моментами, чем пружины из более прочных материалов.

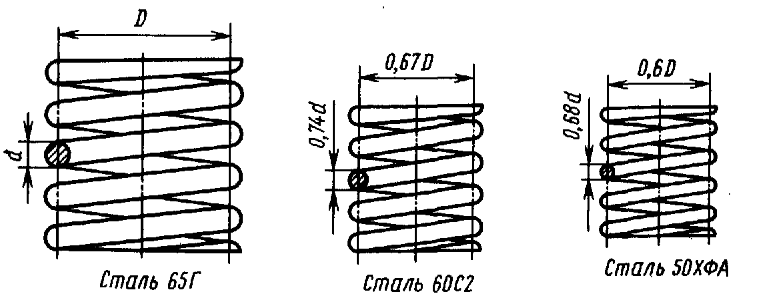

Основными материалами для пружин являются: высокоуглеродистые стали 65, 70, марганцовистые стали 65Г, кремнистые стали 60С2А, хромованадиевая сталь 50ХФА и др.

Заготовками для витых пружин служит проволока, а также полосовая сталь и лента. Пружины небольших размеров сечений проволоки до 8—10 мм изготовляют холодной навивкой; пружины больших сечений — навивкой в горячем состоянии.

Рисунок 7.2 – Сравнительные размеры пружин из различных материалов