Расчет оболочек нагруженных внутренним и внешним давлением

Пермский Национальный Исследовательский Политехнический университет

Кафедра механики композиционных материалов и конструкций

Курсовой проект по дисциплине:

«Прикладная механика»

«Расчет вертикального аппарата, нагруженного

внутренним и наружным давлением»

Выполнил ст.гр.ХТТ-10-2

Костин С.А.

Руководитель:

Паньков А.А.

Пермь 2012

Содержание.

Задание на проектирование. 3

Введение. 4

1. Основная часть. 5

1.1 Расчет оболочек нагруженных внутренним и внешним давлением. 5

1.1.1 Прибавки к толщине элементов корпуса на коррозию. Выбор материала для обечайки, днища и крышки. 7

1.1.2 Определение расчетных значений давлений, температур, допускаемых напряжений и модуля упругости применяемых материалов. 7

1.1.3 Расчет элементов корпуса, нагруженных внутренним давлением. - 2 -

1.1.3.1 Определение толщины стенки обечайки. - 2 -

1.1.3.2 Определение толщины стенки стандартной эллиптической крышки - 2 -

1.1.3.3 Определение толщины стенки конического днища. -

1.1.4 Расчет элементов корпуса, нагруженных наружным давлением, на устойчивость 13

1.1.4.1 Расчет обечайки. 14

1.1.5 Исполнительная толщина стандартной эллиптической крышки, работающей в области упругих деформаций. 17

1.1.6 Исполнительная толщина стандартного конического днища, работающего в области упругих деформаций. -

1.2 Подбор фланцев, прокладок и расчет фланцевых болтов. 18

1.3 Подбор устройства для присоединения трубопроводов, осмотра и установки аппаратов. - 2 -

1.4 Подбор опор и лап аппаратов. 24

1.5 Подбор перемешивающего устройства. 28

ЗАКЛЮЧЕНИЕ. 29

2. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. - 2 -

Задание на проектирование.

Вариант 01.

«ВЕРТИКАЛЬНЫЙ АППАРАТ С ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ»

| № п/п | Наименование исходных данных | Обозначение | Единицы измерения | Величина параметров |

| Внутренний диаметр аппарата | Дв | мм | ||

| Высота обечайки | Н | мм | ||

| Давление в аппарате | Р | МПа | 0,4 | |

| Температуры среды в аппарате | t | oC | ||

| Среда | - | толуол | ||

| Водный раствор | - | % | - | |

| Плотность среды | r | кг/м3 | ||

| Вид днища | - | Эллиптическое | ||

| Диаметр выходного штуцера | Д0 | мм | ||

| Давление в рубашке аппарата | Рруб | МПа | 0,3 | |

| Потребляемая мощность мешалки | Nм | кВт | 14,4 | |

| Угловая скорость мешалки | nN | об/мин | ||

| Срок эксплуатации | t | год |

Рассчитать основные элементы корпуса аппарата: обечайка, днище, крышка, мотор-редуктор, фланец, патрубок, перемешивающее устройство, штуцер, технологическое отверстие, рубашка, уплотнение, материал аппарата, опоры аппарата.

Введение.

Развитие химической и нефтехимической промышленности требует создания новых высокоэффективных, надежных и безопасных в эксплуатации технологических аппаратов. Применение веществ, обладающих взрывоопасными и вредными свойствами, ведение технологических процессов под большим избыточным давлением и при высокой температуре обусловливает необходимость детальной проработки вопросов, связанных с выбором средств защита для обслуживающего персонала, с прочностью и надежностью узлов и деталей аппаратов. Перед химическим машиностроением поставлена задача создания и выпуска высокопроизводительного оборудования. Химическое машиностроение должно внести большой вклад в развитие топливно-энергетического комплекса нашего государства.

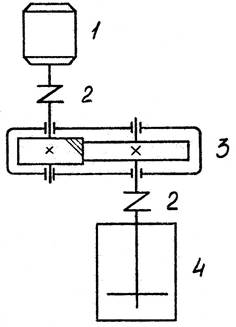

Темой проекта является проектирование аппарата, нагруженного внутренним и наружным давлением, и привода для механического перемешивающего устройства аппарата. В ходе проектирования производился расчет основных элементов аппарата в соответствии с рис. 1, находящихся под внутренним и наружным давлением с заданной рабочей средой и температурой.

Рис. 1. Кинематическая схема привода: 1-электродвигатель (асинхронный); 2-муфта (упругая); 3-одноступенчатый косозубый редуктор; 4-аппарат с мешалкой.

К перемешивающему устройству подбирался привод, для которого выполнялся кинематический, энергетический и силовой расчеты. Определялись основные размеры деталей передачи из условий прочности и жесткости, а также подбирались подшипники и муфты.

Основная часть.

Расчет оболочек нагруженных внутренним и внешним давлением.

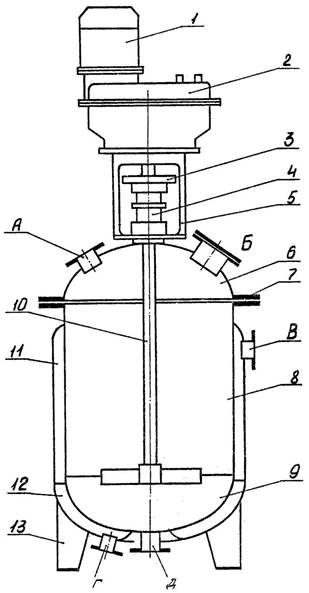

Во многих технологических процессах применяют емкостные аппараты с мешалки, которые работают под давлением в соответствии с рис. 1.1.

Рис. 1.1. Аппарат с мешалкой и её приводом: 1-электродвигатель; 2-редуктор; 3-муфта; 4-уплотнение; 5-стойка; 6-крышка; 7-фланцы; 8-обечайка; 9-днище; 10-мешалка; 11-рубашка; 12-днище рубашки; 13-опоры. Штуцеры: А - вход продукта; Б - люк; В - вход теплоносителя; Г - выход теплоносителя; Д - выход продукта.

Основным элементом аппарата является его цилиндрическая часть - обечайка 8. Вертикальное исполнение тонкостных цилиндрических аппаратов более выгодно, чем горизонтальное (в горизонтальных аппаратах появляются дополнительные изгибающие напряжения от силы тяжести самого аппарата и среды). Вертикальная обечайка закрывается днищем 9 снизу и крышкой сверху. В отличие от днищ, имеющих неразъемное соединение, крышки 6 являются отъемными частями, аппаратов. Днища и крышки изготавливают из тех же материалов, что я обечайки. Присоединение к аппаратам крышек и соединение отдельных частей аппарата осуществляется с помощью фланцев 7. Герметичность фланцевых соединений обеспечивается прокладками. Трубопроводы и контрольно-измерительные приборы присоединяются к аппаратам с помощью штуцеров, чаще фланцевых, реже резьбовых. Для осмотра аппарата, загрузки сырья и очистки аппарата, а также для сборки и разборки внутренних устройств служат люки Б. При съемных крышках аппараты могут быть без люков. Аппараты устанавливаются на фундаменте с помощью лап и опор 13. Перемешивание жидких сред в аппаратах производится либо механическими, либо пневматическими способами. Механическое перемешивание осуществляется мешалками 10. Для приведения во вращение механического перемешивающего устройства служит привод, состоящий из электродвигателя 1, редуктора 2 и муфт 3. Устанавливается редуктор на крышке вертикального аппарата с помощью стойки и опоры 5. Вал перемешивающего устройства вводится в аппарат через уплотнение 4, обеспечивающее герметичность. Уплотнение вала производится с помощью сальника, либо торцевым уплотнением. Жидкость вводится в аппарат через штуцер А, а выводится через штуцер Д. Обогрев аппарата осуществляется обычно с помощью рубашки 11, которую приваривают к корпусу стального аппарата. Диаметр рубашки принимают на 40-100мм больше диаметра аппарата. Обогревающую жидкость подают в рубашку через нижний, штуцер Г, а удаляют через верхний В, чтобы рубашка всегда была заполнена теплоагентом. Обогревающий пар подают в рубашку через верхний штуцер, а через нижний отводят конденсат.

В соответствии с правилами /1/ материалы, применяемые для изготовления аппаратов, должны обладать хорошей свариваемостью, а также прочностью и пластическими характеристиками, обеспечивающими хорошую работу аппарата в заданных условиях эксплуатации.

Элементы корпуса рассчитываются по двум вариантам: от действия внутреннего давления P(в) и наружного давления P(н).