Основными критериями волновых передач являются прочность гибкого колеса и прочность гибкого подшипника генератора

3.6. Материалы колес передачи

Материаломдля гибких колесслужат стали марок З0ХГСА, 40X13, 40ХНМА. Для волновых редукторов общего назначения чаще других применяют сталь З0ХГСА с термообработкой улучшение (Н = 280 ... 320 НВ), а зубчатый венец подвергают дробеструйному наклепу или азотированию

(σв = 1100 МПа; σ–1 = 480...500 МПа) Термической обработке подвергают заготовку в виде толстой трубы. Азотирование и наклеп зубчатого венца выполняют после механической обработки и нарезания зубьев.

Жесткое колесоволновых передач по конструкции подобно колесам с внутренними зубьями обычных и планетарных передач. Характеризуется менее высоким напряженным состоянием, чем гибкое колесо. Изготовляют из обычных конструкционных сталей, например, марок 45 или 40Х.

3.7. Расчет передачи

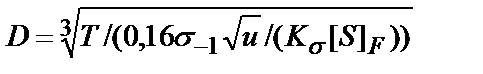

В ходе предварительного расчета определяют диаметр отверстия гибкого колеса D, мм, по критерию усталостной прочности и по критерию динамической грузоподъёмности подшипника генератора волн (расчет по второму критерию здесь не приводится).

Диаметр отверстия гибкого колеса по критерию усталостной прочности D, мм,

,

,

где Т – вращающий момент на тихоходном валу, Нм; σ–1 – предел выносливости материала гибкого колеса, МПа; Кσ = 1,5 + 0,0015и – эффективный коэффициент концентрации напряжений; и – передаточное отношение; [S]F – коэффициент безопасности.

Диаметр D далее согласуют с наружным диаметром гибкого подшипника.

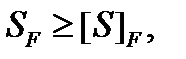

Проверочный расчетвыполняют исходя из условия прочности гибкого колеса

где SF – коэффициент безопасности по усталостной прочности, МПа, [S]F – допускаемый коэффициент безопасности по усталостной прочности, МПа.

[S]F = 1,6... 1,7

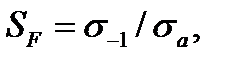

Коэффициент безопасности по усталостной прочности гибкого зубчатого венца рассчитывают по формуле

где σ–1 – предел выносливости материала гибкого колеса, МПа.

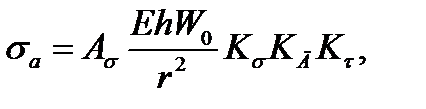

Действующее эквивалентное напряжение в гибком колесе:

где Е –модуль упругости материала колеса, МПа; r = (D + h)/2 –радиус срединной поверхности до деформирования; Аσ – коэффициент, зависящий от формы деформирования; Кσ – коэффициент, учитывающий влияние зубчатого венца и его растяжения на прочность гибкого колеса (Кσ = 1,5 ... 2,2);

KД = 1,3... 1,7 – коэффициент, учитывающий увеличение действующих напряжений вследствие изменения начальной формы и размера деформирования;

Kτ = 1,2...1,3 – коэффициент, учитывающий действие касательных напряжений, обусловленных нагружением гибкого колеса вращающим моментом Т и перерезывающими силами Q.

Расчет подшипника генератора волн. Особенностью работы волновых генераторов является то, что они вращаются с высокой частотой входного звена, воспринимая большие нагрузки выходного звена. Оптимальным по нагрузочной способности является кулачковый генератор волн. Требуемую динамическую грузоподъемность гибкого шарикоподшипника вычисляют по обычной методике, принятой для подшипников качения.

Контрольные вопросы

1. Как устроена и как работает волновая зубчатая передача? Назовите основные элементы передачи.

2. Каковы основные достоинства и недостатки волновой передачи по сравнению с другими передачами?

3. Каким образом гибкому колесу придают овальную форму? Как происходит передача движения от ведущего звена к ведомому?

4. Какова разность чисел зубьев жесткого и гибкого колес волновой передачи? Какой применяют профиль зубьев?

5. Как вычисляют передаточное отношение волновой передачи? Почему подшипник кулачкового генератора называют гибким?

6. Каковы основные критерии работоспособности волновых передач?

7. Почему волновые передачи применяют в устройствах с повышенными требованиями к кинематической точности для передачи движения из герметизированного пространства?

ЗУБЧАТЫЕ ПЕРЕДАЧИ

В зубчатой передаче движение передают с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Термин "зубчатое колесо" относят как к шестерне, так и к колесу.

Достоинства зубчатых передач:

1.Относительно малые размеры и масса зубчатых колес при высокой нагрузочной способности и надежности.

2. Высокий КПД (97–98 %).

3. Возможность использования зубчатых передач в большом диапазоне нагрузок (окружные силы от близких к нулю в приборных механизмах до 1000 кН в приводах прокатных станов).

4. Возможность применения в широком диапазоне скоростей (окружные скорости от близких к нулю в системах перемещения телескопов до 250 м/с в приводе несущего винта вертолета).

5. Сравнительно малые нагрузки на валы и подшипники.

6. Постоянство среднего значения передаточного числа.

7. Простота обслуживания.

Недостатки:

1. Необходимость высокой точности изготовления и монтажа.

2. Шум при работе передачи. Шум обусловлен переменным значением

мгновенного передаточного числа в пределах одного оборота.

Зубья колес получают нарезанием или накатыванием.

Зубчатые передачи применяют в широком диапазоне областей и условий работы: в часах, приборах, коробках передач автомобилей, тракторов, других транспортных и дорожно-строительных машин, механизмах подъема и поворота кранов, коробках скоростей станков, приводах прокатных станов, конвейеров и др.

Все применяемые здесь и в дальнейшем термины, определения и обозначения, относящиеся к зубчатым передачам, соответствуют ГОСТ 16530-83 «Передачи зубчатые», ГОСТ 16531-83 «Передачи зубчатые цилиндрические» и ГОСТ 19325-73 «Передачи зубчатые конические».

Зубчатые передачи можно классифицировать по многим признакам, а именно: по расположению осей валов (с параллельными, пересекающимися, скрещивающимися осями и соосные); по условиям работы (закрытые – работающие в масляной ванне и открытые – работающие всухую или смазываемые периодически); по числу ступеней (одноступенчатые, многоступенчатые); по взаимному расположению колес (с внешним и внутренним зацеплением); по изменению частоты вращения валов (понижающие, повышающие); по форме поверхности, на которой нарезаны зубья (цилиндрические, конические); по окружной скорости колес (тихоходные при скорости до 3 м/с; среднескоростные при скорости до 15 м/с, быстроходные при скорости выше 15 м/с); по расположению зубьев относительно образующей колеса (прямозубые, косозубые, шевронные, с криволинейными зубьями); по форме профиля зуба (эвольвентные, круговые, циклоидальные).

Наиболее распространен эвольвентный профиль зуба, предложенный Эйлером в 1760 г. Он обладает рядом существенных технологических и эксплуатационных преимуществ. Круговой профиль зуба предложен М.Л.Новиковым в 1954 г. По сравнению с эвольвентным он позволяет повысить нагрузку передач.

Также существуют передачи с гибкими зубчатыми колесами – волновые.

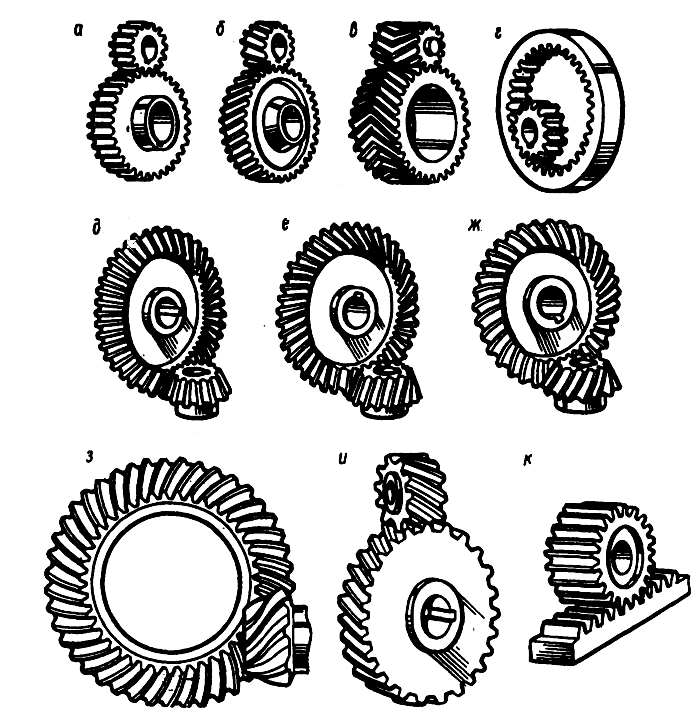

Основные виды зубчатых передач представлены на рис. 4.1.

| з |

| и |

| ж |

| е |

| д |

| г |

| в |

| б |

| к |

| а |

Рис. 4.1. Основные виды зубчатых передач:с параллельными осями: а – цилиндрическая прямозубая, б – цилиндрическая косозубая, в – шевронная, г – с внутренним зацеплением;

с пересекающимися осями: д – коническая прямозубая, е – коническая с тангенциальными зубьями, ж – коническая с криволинейными зубьями; со скрещивающимися осями:

з – гипоидная, и – винтовая; к – зубчато-реечная прямозубая

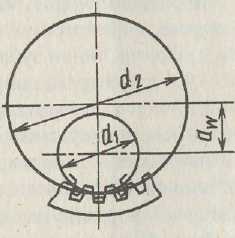

Зубчатые передачи подразделяют по геометрическим параметрам на цилиндрические с внешним или внутренним зацеплением и конические.

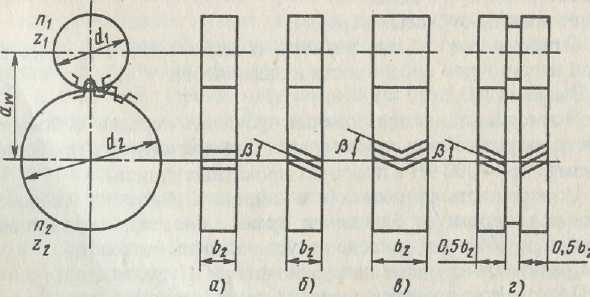

Цилиндрические передачи с внешним и внутренним зацеплением представлены на (рис. 4.2).

Рис. 4.2. Цилиндрические передачи с внешним и внутренним зацеплением

Линии пересечения боковых поверхностей зубьев с любой круговой цилиндрической поверхностью, соосной с начальной, называют линиями зубьев. Если линии зубьев параллельны оси зубчатого колеса, то его называют прямозубым (рис. 4.2, а). Если эти линии винтовые постоянного шага, то зубчатое колесо называют косозубые (рис. 4.2, б). С увеличением угла β наклона зуба повышается нагрузочная способность передачи, но возрастает осевая сила, действующая на валы и опоры. Обычно (β = 8...20°).

Разновидность косозубых зубчатых колес – шевронные колеса: без канавки (рис. 4.2, в) и с канавкой для выхода инструмента (рис. 4.2, г). Вследствие противоположного направления зубьев на полушевронах осевые силы взаимно уравновешены на колесе и не нагружают опоры. Обычно β = 25 ... 40°.

Точку W касания начальных окружностей dw1 шестерни и dw2 колеса называют полюсом зацепления.

Для простоты изложения будем здесь рассматриваются передачи без смещения, для зубчатых колес которых диаметры dw начальные и d делительные совпадают: d1 = dw1, d2 = dw2. Однако в обозначении межосевого расстояния для общности изложения индекс w сохраним: aw.

Расстояние между одноименными точками профилей соседних зубьев, измеренное в сечении, нормальном линиям зубьев, называют нормальным шагом р. Отношение р/π называют модулем и обозначают m.

Модуль является основной характеристикой размеров зубьев. Модуль измеряют в мм и назначают из стандартного ряда:... 2; 2,5; 3; 4 ....

Запишем основные параметры зубчатой передачи через параметры зубчатых колес:

передаточное число с учетом того, что d = mz,

и = n1 / n2 = d2 /d1 = z2 /z1.

Межосевое расстояние для передач с внешним зацеплением аw= 0,5(d2 +d1) и с внутренним аw= 0,5(d2 – d1).

Значения аw принимают из ряда предпочтительных чисел Ra40.

Обычно ширина b2 зубчатого колеса меньше ширины шестерни. В расчетах используют отношение ψba = b2/ аw , которое называют коэффициентом Ширины. Значения ψba стандартизованы: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8.

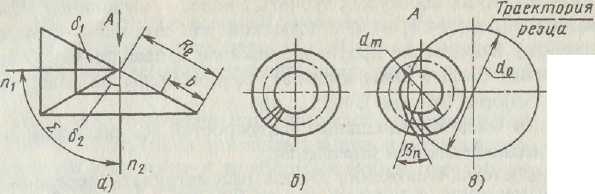

Конические зубчатые передачипередают механическую энергию между валами с пересекающимися осями. Обычно ∑ = 90° (рис. 4.3, а). Зацепление конических зубчатых колес можно рассматривать как качение делительных круговых конусов шестерни и колеса. Основные характеристики: углы делительных конусов δ1 и δ2, внешнее конусное расстояние Re.

Линии пересечения боковых поверхностей зубьев с делительной конической поверхностью называют линиями зубьев. В зависимости от формы линии зуба различают передачи с прямыми зубьями (рис. 4.3, б), у которых линии зубьев проходят через вершину делительного конуса, и с круговыми зубьями (рис. 4.3, в), линии зубьев которых являются дугами окружности d0 .

Конические колеса с круговыми зубьями характеризуют наклоном линии зуба в среднем сечении по ширине зубчатого венца. Угол βn наклона – острый угол между касательной в данной точке к линии зуба и образующей делительного конуса (рис. 4.3, в). Подробнее конические передачи рассматриваются ниже.

Разновидностью конических передач являются гипоидные передачи, у которых оси вращения зубчатых колес не пересекаются, а перекрещиваются.

Рис. 4.3. Коническая передача

Точность зубчатых передач

Работоспособность зубчатых передач существенно зависит от точности изготовления зубчатых колес. Неизбежны погрешности изготовления: отклонения шага, профиля, направления зуба; радиальное биение зубчатого венца; отклонение от параллельности и перекос осей колес; колебание измерительного межосевого расстояния и др. Эти погрешности приводят к повышенному шуму во время работы, потере точности вращения ведомого колеса, нарушению правильности и плавности зацепления, возникновению колебаний, повышению динамичности и снижению равномерности распределения по длине контактных линий действующей в зацеплении нагрузки и к другим вредным эффектам.

Точность зубчатых колес, а также цилиндрических и конических передач регламентируют стандарты, в которых предусмотрены двенадцать степеней точности, обозначаемых в порядке убывания точности цифрами от 1 до 12. Наиболее часто применяют 6, 7 и 8-ю степени точности: 6-я степень соответствует высокоточным скоростным передачам, 7-я – передачам нормальной точности, работающим с повышенными скоростями и умеренными нагрузками или с умеренными скоростями и повышенными нагрузками, 8-я – передачам пониженной точности.

Для каждой степени точности установлены три нормы:

норма кинематической точностирегламентирует разность между действительным и номинальным углами поворота ведомого зубчатого колеса передачи. Показатели кинематической точности влияют на внешнюю динамику передачи и точность позиционирования выходного вала по отношению к входному;

норма плавности работырегламентирует за один оборот колеса колебания скорости вращения, вызывающие динамические нагрузки и шум;

норма контакта зубьеврегламентирует прилегание зубьев в собранной передаче, степень равномерности распределения нагрузки по контактным линиям и определяет работоспособность силовых передач.

Регламентирован также боковой зазор зубчатой передачи – расстояние между боковыми поверхностями зубьев, определяющее свободный поворот одного из зубчатых колес при неподвижном парном зубчатом колесе. Боковой зазорнеобходим для предотвращения заклинивания зубьев передачи вследствие их расширения при рабочей температуре, для размещения смазочного материала и обеспечения свободного вращения колес. Боковой зазор обеспечивают допусками на толщину зубьев и межосевое расстояние. Размер зазора задают видом сопряжения зубчатых колесв передаче: Н – нулевой зазор, Е – малый,

D и С – уменьшенный, В – нормальный, А – увеличенный. Чаще всего применяют сопряжение вида В и С. Для реверсивных передач рекомендуют применять сопряжения с уменьшенными зазорами. Пример обозначения степени точности цилиндрической передачи для редуктора категории точности 1: 7-6-6-С.

Расчет закрытых зубчатых передач

Зубчатая передача представляет собой два колеса или колесо и рейку с зубьями, посредством которых происходит их зацепление друг с другом. Зубчатое колесо с меньшим числом зубьев называется шестерней, и его параметрам присваивается индекс 1, с большим числом зубьев – колесом, и его параметрам присваивается индекс 2.

Все термины, определения и обозначения, касающиеся зубчатых передач, указаны в ГОСТ 16530-83, ГОСТ 16531-83 и ГОСТ 19325-73.

Наиболее часто зубчатые колеса выходят из строя из-за разрушения активных (контактирующих) поверхностей зубьев в результате развития усталостного выкрашивания и из-за поломок зубьев. Разрушение активных поверхностей зубьев обусловлено преимущественно действием контактных напряжений, а поломка зубьев (усталостный излом) возникает от больших перегрузок ударного характера или от действия переменных напряжений в течение сравнительно длительного срока службы (при общем числе циклов перемены напряжений

N∑ > 4×106).

Поэтому зубчатые передачи подлежат расчету на контактную прочность активных поверхностей зубьев (основной расчет) и на прочность зубьев при изгибе.

Нижеприведенный расчет проведен в соответствии с положениями

ГОСТ 21354-87, но с некоторыми упрощениями, не нарушающими его сути и обеспечивающими достаточную точность инженерных расчетов.

4.1. Выбор материалов зубчатых колес

Основным материалом для изготовления зубчатых колес силовых передач служат легированные или углеродистые стали. Материал и технологию термообработки (ТО) стали назначают в зависимости от условий работы передачи и размеров колес.

Нагрузка, допускаемая по контактной прочности зубьев, определяется, в основном, твердостью материала.

Наибольшую твердость (следовательно, наименьшие габаритные размеры и массу передачи) можно получить при изготовлении зубчатых колес из сталей, подвергнутых термической и химико-термической обработке. В зависимости от твердости рабочих поверхностей зубьев после термической обработки зубчатые колеса можно условно разделить на две группы: одна с твердостью не более 350 НВ – нормализованные или улучшенные; другая с твердостью более 350 НВ (более 45 HRCэ) – закаленные, цементированные, нитроцементованные, азотированные.

При твердости материала не более 350 НВ чистовое нарезание зубьев производят после окончательной термической обработки заготовки. Поверхности нормализованных и улучшенных зубьев хорошо прирабатываются, и погрешности, допущенные при нарезании зубьев и сборке передачи, частично устраняются. Но улучшенные и нормализованные зубчатые колеса имеют сравнительно невысокую прочность, вследствие чего передачи с такими колесами получаются относительно больших размеров. Поэтому эти способы упрочнения зубьев используют в передачах, масса и габаритные размеры которых строго не ограничены.

Для малонагруженных передач находят применение стальное литье и чугун. В некоторых передачах используют пластмассовые зубчатые колеса.

В табл. 4.1 приведены усредненные значения механических характеристик и виды термообработки некоторых распространенных марок конструкционных сталей (углеродистых качественных – ГОСТ 1050-88 и легированных –

ГОСТ 4543-71), используемых для изготовления зубчатых колес. Следует обратить внимание на то, что механические характеристики сталей зависят не только от химического состава и вида термообработки, но и от размеров характерного сечения заготовок.

Подвергая сталь одной и той же марки различной термической обработке, можно получить различные её механические свойства, поэтому с целью сокращения номенклатуры материалов для шестерни и колеса передачи обычно применяют одну и ту же сталь разной термической обработки, при этом следует учитывать, что в правильно спроектированной зубчатой паре соотношение твердостей активных поверхностей зубьев шестерни и колеса не может быть выбрано произвольно – при Н ≤ 350 НВ твердость шестерни назначается больше твердости колеса, причем разность средних твердостей рабочих поверхностей зубьев составляет (20–50)НВ. Рекомендуется использование следующих сочетаний:

I – стали, одинаковые для колес и шестерни, марок: 45, 40Х, 40ХН, 35ХМ, 45ХЦ. ТО колеса – улучшение, твердость 235..262 НВ. Термическая обработка шестерни – улучшение, 269…302 НВ;

II – стали, одинаковые для колес и шестерни, марок: 40Х, 40ХН, 35ХМ, 45ХЦ. ТО колеса – улучшение, 235..262 НВ. Термическая обработка шестерни – улучшение и закалка с нагревом ТВЧ, 45…56 HRCэ;

III – стали, одинаковые для колес и шестерни, марок: 40Х, 40ХН, 35ХМ, 45ХЦ. Термическая обработка колеса и шестерни – улучшение и закалка с нагревом ТВЧ, 45…56 HRCэ;

IV – стали, одинаковые для колес и шестерни, марок: 20Х, 20ХН2М, 18ХГТ, 12ХН3А, 25ХГМ. Термическая обработка колеса и шестерни одинаковые – улучшение, цементация и закалка, 56…63 HRCэ.

Зубья колес при НВ> 350 нарезают до термообработки, а доводочные операции (шлифование, хонингование) выполняют после термообработки с целью устранения коробления (деформации) зубьев.

Таблица 4.1

Механические характеристики сталей марок,

наиболее часто используемых для изготовления зубчатых колес

| Червяк, вал-шестерня Колесо D = da + 6 мм D = dae + 6 мм S = c или S = δ | ||||||||

| Марка стали | Диаметр D, мм | Ширина S, мм | Твердость | Предел | Термическая обработка | |||

| сердце- вины (НВ) | поверх- ности (HRCэ) | прочности σв | текучес ти σТ | |||||

| МПа | ||||||||

| Поковка или штамповка | ||||||||

| 40Х 40Х 40Х 35ХМ 35ХМ 35ХМ 40ХН 40ХН 40ХН 50ХН 20ХН2М 18ХГТ 12ХН3А 25ХГМ 40ХН2МА | Любой « | Любая « | 163…192 179…207 235…262 269…302 235…262 269…302 269…302 235…262 269…302 269…302 235…262 269…302 269…302 269…302 300…400 300…400 300…400 300…400 269…302 | – – – – – – 45…50 – – 48…53 – – 48…53 50…56 56…63 56…63 56…63 56…63 50…56 | Нормализация « Улучшение « « « Улучшение + закалка при нагреве ТВЧ Улучшение « Улучшение + закалка при нагреве ТВЧ Улучшение « Улучшение + закалка при нагреве ТВЧ « Улучшение + цементация + закалка То же « « Улучшение + азотирование | |||

| Стальная отливка | ||||||||

| 35Л 45Л 50ГЛ | Любой | Любая | 163…207 207…235 235…262 | – – – | Нормализация Улучшение « | |||

| Примечание:при сплошных дисках колес S = b2. | ||||||||

Применяемые способы упрочнения:

1) нормализация характеризуется низкой нагрузочной способностью, но хорошей прирабатываемостью зубьев колес и сохранением во времени точности, полученной при механической обработке. Стали – 35, 45, 35Л;

2) улучшение характеризуется теми же свойствами, что и при нормализации, но большей трудностью при нарезании зубьев из-за их большей твердости. Стали – 45, 40Х, 35ХМ, 40ХН, 45Л, 40ГЛ;

3) закалка токами высокой частоты (ТВЧ) характеризуется средней нагрузочной способностью при использовании достаточно простой технологии и плохой прирабатываемостью зубьев передачи из-за их повышенной твердости. Следует иметь в виду, что при модулях m ≤ (3..5) мм зуб прокаливается насквозь, что делает его хрупким. Для закалки таких зубчатых колес можно применять ТВЧ с самоотпуском. Например, для зубчатых колес коробок передач с модулем 3 мм, изготовленных из стали 40Х, рекомендуется нагрев со скоростью 30 оС в секунду в индукторе шинного типа с последующей закалкой в масле. Закалка колес с модулем m ≤ 3 затруднена. Следует также иметь в виду, что использование шестерни, закаленной при нагреве ТВЧ, и улучшенного колеса дает большую нагрузочную способность, чем улучшенная пара с той же твердостью колеса. Такая пара хорошо прирабатывается, и её применение предпочтительно, если нельзя обеспечить высокую твердость зубьев колеса. Используемые стали – 35ХМ, 40ХН, 50ХН, применение углеродистых сталей типа 45 недопустимо;

4) пламенная закалка – 35ХМ, 40ХН;

5) объемная закалка – 45, 40Х, 35ХМ, 40ХН;

6) цементация (насыщение поверхностных слоев колес углеродом) – с последующей закалкой повышает твердость рабочих поверхностей зубьев до HRCэ 58…63, при глубине цементованного слоя не более 2 мм. Процесс выполнения цементации занимает много времени и дорог. Стали – 20ХН2М, 18ХГТ, 12ХН3А;

7) газовая нитроцементация – 25ХГМ;

8) азотирование (мягкое) (насыщение поверхностных слоев колес азотом) обеспечивает твердость такую же, как и при цементации, но из-за небольшой толщины твердого слоя (0,1…0,6 мм) зубья становятся чувствительными к перегрузкам и непригодными в условиях абразивного изнашивания. Степень коробления при азотировании очень мала, поэтому такую термообработку целесообразно применять, когда трудно выполнить шлифование зубьев. Стали – 40Н2МА, 38ХМЮА или ее заменители 38ХВЮА, 38ХЮА.

При проектировании передачи следует учитывать, что чем выше твердость рабочей поверхности зубьев, тем выше допускаемые напряжения и тем меньше размеры передачи.

Заготовки для колес получают ковкой, штамповкой и литьем. Стальное литье обладает пониженной прочностью, поэтому его используют обычно для колес больших размеров, работающих в паре с кованой шестерней.

4.2. Выбор допускаемых напряжений

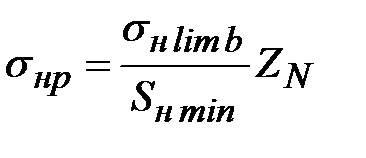

Допускаемые контактные напряжения, МПа, определяют при расчёте зубчатых передач на контактную выносливость согласно ГОСТ 21354-87 отдельно для шестерни, отдельно для колеса и затем для передачи.

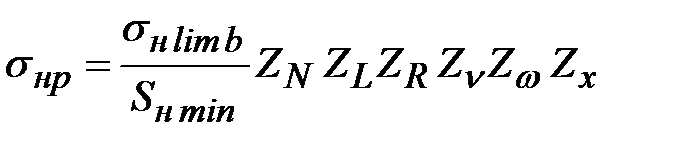

Допускаемые контактные напряжения при расчете на контактную выносливость определяют согласно ГОСТ 21354-87 по формуле:

, (4.2.1)

, (4.2.1)

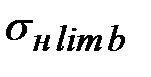

где  – предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов напряжений, МПа;

– предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов напряжений, МПа;  – минимальный коэффициент запаса прочности;

– минимальный коэффициент запаса прочности;  – коэффициент долговечности;

– коэффициент долговечности;  – коэффициент, учитывающих вязкость смазочного материала (обычно принимают

– коэффициент, учитывающих вязкость смазочного материала (обычно принимают

=1);

=1);  – коэффициент, учитывающий исходную шероховатость сопряженных поверхностей зубьев;

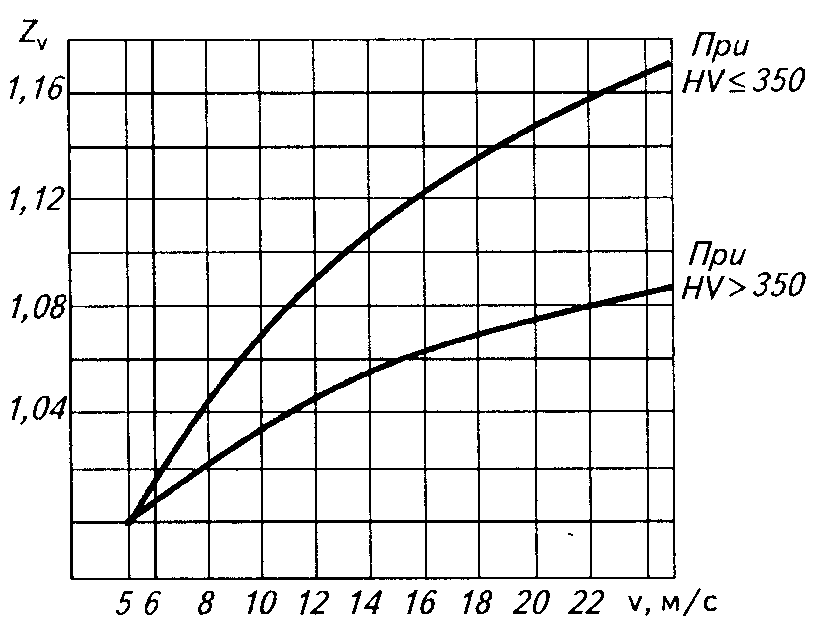

– коэффициент, учитывающий исходную шероховатость сопряженных поверхностей зубьев;  – коэффициент, учитывающий влияние окружной скорости и зависящей от ее значения (его определяют по графику на рис. 4.4);

– коэффициент, учитывающий влияние окружной скорости и зависящей от ее значения (его определяют по графику на рис. 4.4);  – коэффициент, учитывающий разность твёрдости материалов сопряженных поверхностей зубьев;

– коэффициент, учитывающий разность твёрдости материалов сопряженных поверхностей зубьев;  – коэффициент, учитывающий размер колеса.

– коэффициент, учитывающий размер колеса.

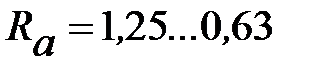

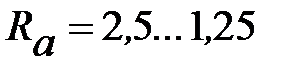

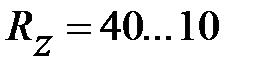

Значение коэффициента  принимают для того колеса, зубья которого имеют более грубую поверхность, в зависимости от параметра шероховатости поверхности:

принимают для того колеса, зубья которого имеют более грубую поверхность, в зависимости от параметра шероховатости поверхности:  = 1 при

= 1 при  мкм;

мкм;  = 0,95 при

= 0,95 при  мкм;

мкм;  = 0,9 при

= 0,9 при  мкм.

мкм.

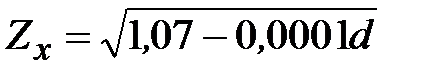

Коэффициент, учитывающий диаметр d (см. рисунок к табл. 4.1) заготовки зубчатого колеса:

. (4.2.2)

. (4.2.2)

При d < 700 мм принимают  = 1.

= 1.

В общем машиностроении точность изготовления зубчатых колёс, как правило, не выше класса точности 7, диаметр колес достигает максимум 700 мм, а окружная скорость до 6 м/с. Поэтому формулу (4.2.1) можно использовать в упрощенном виде:

. (4.2.3)

. (4.2.3)

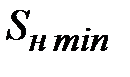

Коэффициент запаса прочности  интегрально учитывает приближенный характер расчёта. При отсутствии необходимых фактических статистических данных можно применять следующие минимальные значения: для зубчатых колёс с однородной структурой материала

интегрально учитывает приближенный характер расчёта. При отсутствии необходимых фактических статистических данных можно применять следующие минимальные значения: для зубчатых колёс с однородной структурой материала  = 1,1, с поверхностным упрочнением зубьев

= 1,1, с поверхностным упрочнением зубьев  = 1,2, а для передач, выход из строя которых связан с тяжелыми последствиями, рекомендуется

= 1,2, а для передач, выход из строя которых связан с тяжелыми последствиями, рекомендуется  = 1,25.

= 1,25.

Рис. 4.4. График для определения коэффициента

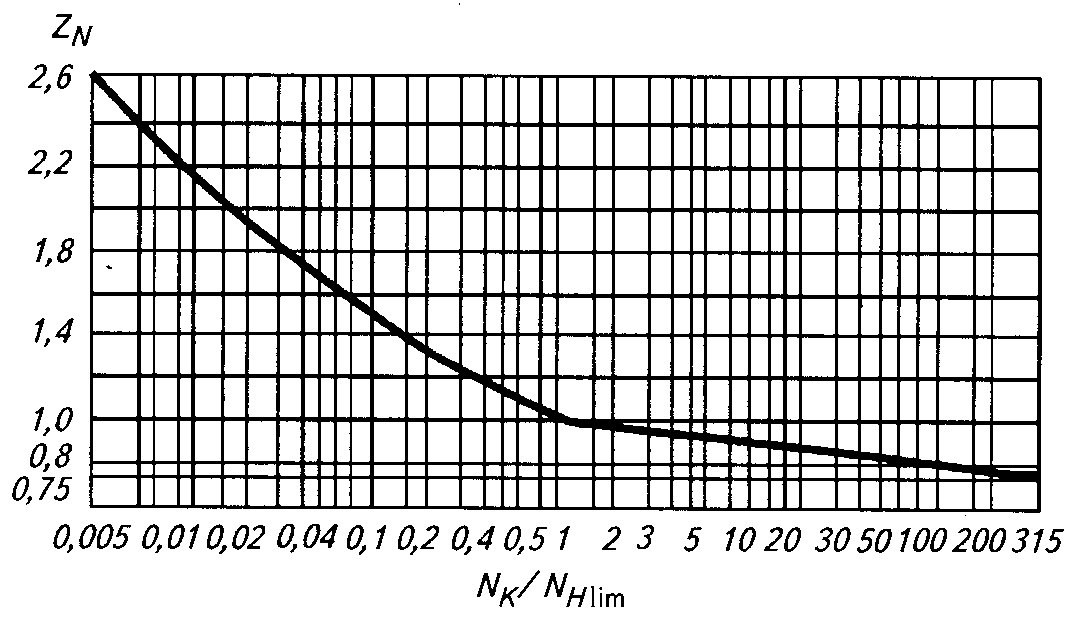

Коэффициент долговечности  можно определить по графику (рис. 4.5) или формулам, приведенным ниже.

можно определить по графику (рис. 4.5) или формулам, приведенным ниже.

Рис. 4.5. График для определения коэффициента

При

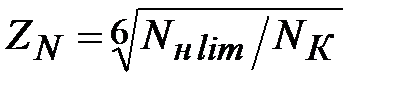

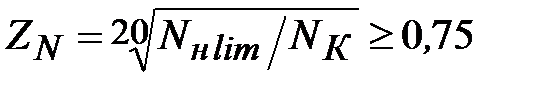

, (4.2.4)

, (4.2.4)

где  – базовое число циклов напряжений, соответствующее пределу выносливости материала;

– базовое число циклов напряжений, соответствующее пределу выносливости материала;  – расчетное число циклов напряжений.

– расчетное число циклов напряжений.

Для материалов однородной структуры  , для материалов с поверхностным упрочнением

, для материалов с поверхностным упрочнением  .

.

При

. (4.2.4. а)

. (4.2.4. а)

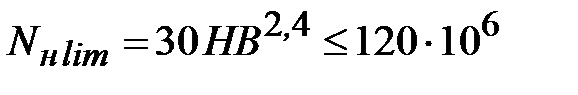

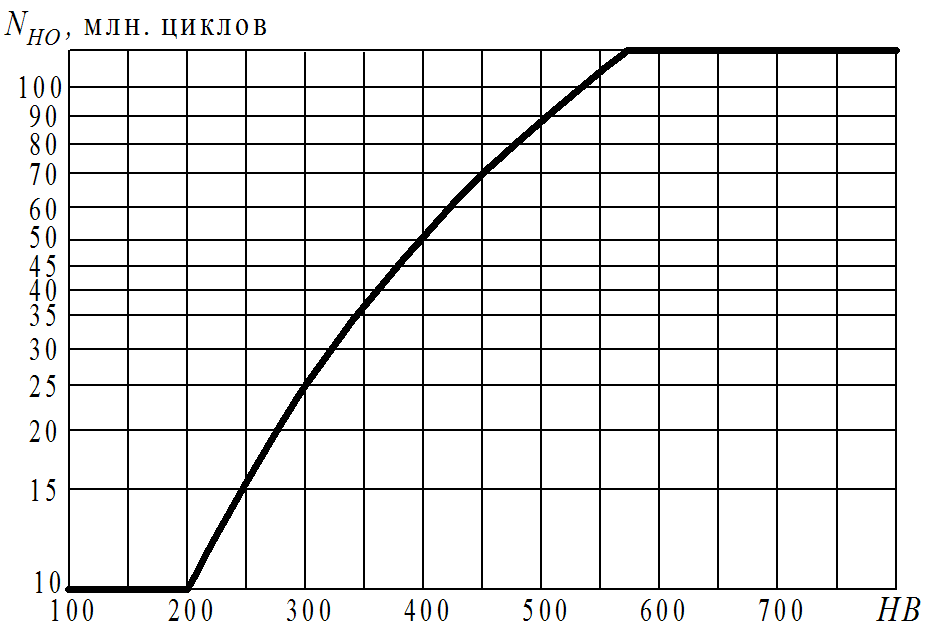

Базовое число циклов напряжений, соответствующее пределу выносливости, определяют по графику (рис. 4.6) или формуле

, (4.2.5)

, (4.2.5)

где  – поверхностная твердость материала.

– поверхностная твердость материала.

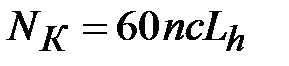

Расчетное число циклов при постоянном режиме нагружения:

, (4.2.6)

, (4.2.6)

где  – частота вращения колеса, по материалу которого определяют допустимые напряжения, мин-1;

– частота вращения колеса, по материалу которого определяют допустимые напряжения, мин-1;  – число зацеплений зуба за один оборот колеса;

– число зацеплений зуба за один оборот колеса;

– расчетный ресурс работы передачи, ч.

– расчетный ресурс работы передачи, ч.

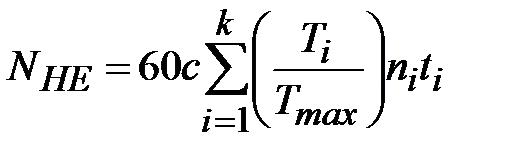

При переменной нагрузке (при наличии циклограммы нагружения)

, (4.2.7)

, (4.2.7)

где k – число режимов нагружения;  – вращающий момент на i-омрежиме, Н∙м;

– вращающий момент на i-омрежиме, Н∙м;  – максимальный вращающий момент за весь период нагружения, Н∙м;

– максимальный вращающий момент за весь период нагружения, Н∙м;  – частота вращения на i-мрежиме, мин-1;

– частота вращения на i-мрежиме, мин-1;  – длительность i-ого режима, ч.

– длительность i-ого режима, ч.

Предел контактной выносливости поверхности зубьев  , соответствующий базовому числу циклов изменения напряжений, определяют по выражениям, приведённым в таблице 4.2. В эти формулы подставляют значения твердости материала, выбранные из таблицы 4.1.

, соответствующий базовому числу циклов изменения напряжений, определяют по выражениям, приведённым в таблице 4.2. В эти формулы подставляют значения твердости материала, выбранные из таблицы 4.1.

Рис. 4.6. График для определения базового числа циклов перемены напряжений

Таблица 4.2

Предел контактной выносливости

в зависимости от термохимической обработки зубьев

| Способ термической и термохимической обработки | Средняя твердость поверхностей зубьев | Сталь | Формула для расчета |

| Отжиг, нормализация или улучшение | НВ < 350 | Углеродистая и легированная |  |

| Цементация и нитроцементация | HRC 38...50 | То же |  |

| Объемная и поверхностная закалка | HRC > 56 | Легированная |  |

| Азотирование | HV 550...750 | » |  |

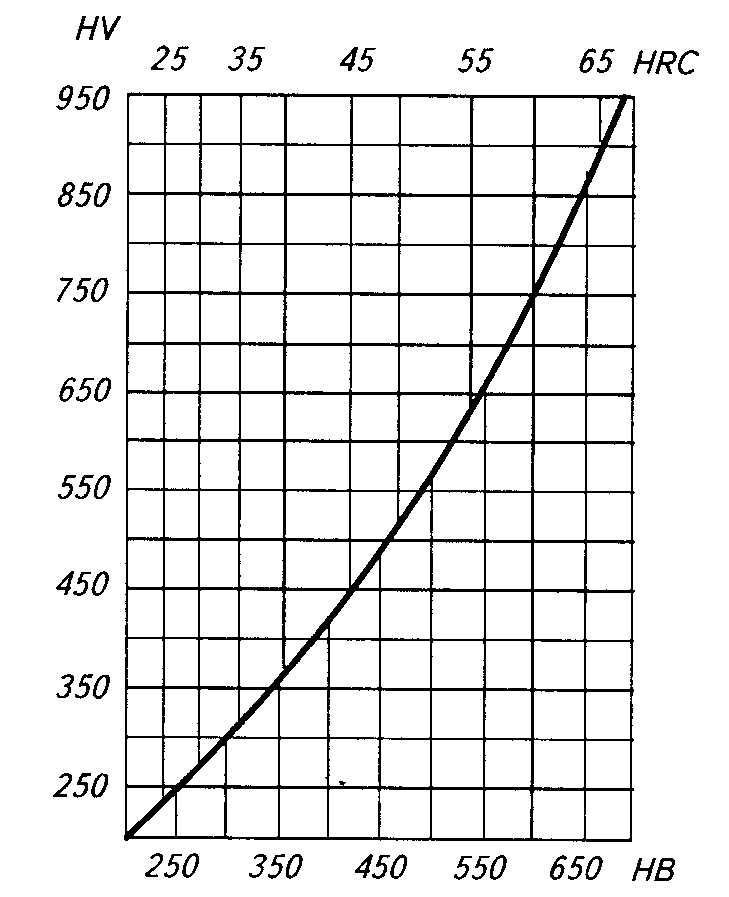

| Примечание:Соотношение между твердостями, выраженными в единицах HB, HRC и HV, определяют по графику (рис. 4.7). |

При заданной поверхности обеспечения контактной твердости качество расчетного значения твердости желательно выбирать не минимальное или среднее значение, а наиболее вероятное:

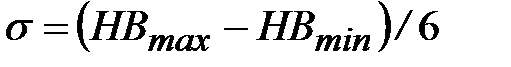

, (4.2.8)

, (4.2.8)

где  – среднее значение твердости;

– среднее значение твердости;  – коэффициент риска;

– коэффициент риска;  – среднее квадратичное отклонение.

– среднее квадратичное отклонение.

Полагая, что разброс значения твердости подчиняется нормальному закону распределения, с достаточной степенью точности имеем

; (4.2.9)

; (4.2.9)

, (4.2.10)

, (4.2.10)

где  ,

,  – соответственно максимальное и минимальное значения твердости (см. табл. 4.1).

– соответственно максимальное и минимальное значения твердости (см. табл. 4.1).

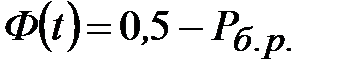

Коэффициент риска определяется в зависимости от значения функции

Лапласа.

, (4.2.11)

, (4.2.11)

где  – вероятность безотказной работы;

– вероятность безотказной работы;  – заданная вероятность ресурса работы.

– заданная вероятность ресурса работы.

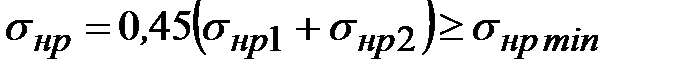

В качестве допустимого напряжения при проектном и проверочном расчетах используют:

– для прямозубых цилиндрических и конических передач – минимальное из допустимых контактных напряжений зубьев шестерни  и колеса

и колеса  , определенных по выражению 4.2.1 или 4.2.2;

, определенных по выражению 4.2.1 или 4.2.2;

– для косозубых, шевронных и конических передач с непрямыми зубьями – значения напряжения, вычисляемое по выражению

, (4.2.12)

, (4.2.12)

где  – меньше из значений

– меньше из значений  и

и  , МПа.

, МПа.

При этом должно выполняться условие  цилиндрических и

цилиндрических и  конических передач.

конических передач.

Рис. 4.7. График соотношения твердостей, выраженных в единицах HB, HRC и HV

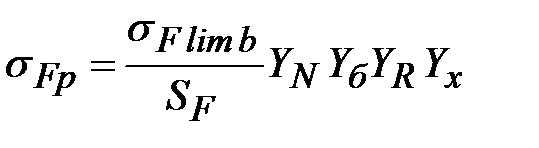

Допустимые напряжения изгиба, МПа, определяют при расчете зубчатых передач на выносливость при изгибе согласно ГОСТ 21354-87 по формуле

, (4.2.13)

, (4.2.13)

где  – предел выносливости зубьев при изгибе, МПа;

– предел выносливости зубьев при изгибе, МПа;  – коэффициент запаса прочности;

– коэффициент запаса прочности;  – коэффициент долговечности;

– коэффициент долговечности;  – опорный коэффициент;

– опорный коэффициент;  – коэффициент, учитывающий шероховатость переходной поверхности;

– коэффициент, учитывающий шероховатость переходной поверхности;  – коэффициент, учитывающий диаметр заготовки зубчатого колеса.

– коэффициент, учитывающий диаметр заготовки зубчатого колеса.

Предел выносливости зубьев при изгибе, МПа: