Критерии работоспособности

И РАСЧЕТ РЕЗЬБОВЫХ СОЕДИНЕНИЙ [1, 2, 3]

Опыт эксплуатации машин, аппаратов и приборов показал, что отказы соединений обычно происходят из-за разрушения резьбовых деталей и разгерметизации (раскрытия) стыков.

Разрушение соединений, выполненных стандартными резьбовыми деталями происходит, как правило, из-за поломок болтов и шпилек по резьбовой части. Реже встречаются поломки болтов под головкой и срез емкое резьбы в гайке (корпусе) и на болте (винте, шпильке).

Потеря плотности стыков происходит, как правило, из-за недостаточной силы предварительной затяжки резьбовых деталей.

Таким образом, прочность резьбовых деталей и плотность соединения являются основными критериями работоспособности резьбовых соединений.

При всем многообразии конструкций резьбовых соединений и действующих на них внешних нагрузок (силы, моменты) в подавляющем большинстве расчет ведут по одной из трех расчетных схем одиночного соединения.

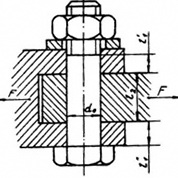

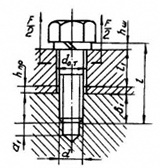

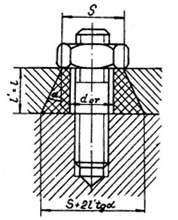

1. Болт (винт) установлен в отверстиях соединяемых деталей без зазора по посадке в отверстие (рис. 1, а), калиброванное разверткой. Рекомендуется посадка Н9/h8, H7/js6, Н7/k6, H7/m6, а при переменных нагрузках Н8/р6. Шероховатость поверхностей Ra ≤ 1,6 мкм.

Соединение нагружено поперечной силой F, сдвигающей соединяемые детали. Разрушение может произойти в результате среза стержня болта в сечениях, лежащих в плоскости стыка деталей, а также смятия стенок отверстия или болта.

а б

Рис. 1. Установка болта в отверстие соединяемых деталей:

без зазора по посадке (а), с зазором (б)

Условие прочности стержня на срез

| (1) |

где  - диаметр сечения стержня в плоскости стыка деталей;

- диаметр сечения стержня в плоскости стыка деталей;

i - число срезов (плоскостей стыка деталей);

- допускаемые напряжения среза для материала стержня болта (винта).

- допускаемые напряжения среза для материала стержня болта (винта).

| (2) |

Болт и поверхности отверстий соединяемых деталей проверяют по направлениям смятия

где  - меньшая из длин поверхностей болта, работающих на смятие. Для конструкции, изображенной на рис. 1, а,

- меньшая из длин поверхностей болта, работающих на смятие. Для конструкции, изображенной на рис. 1, а,

- допускаемые напряжения смятия, МПа.

- допускаемые напряжения смятия, МПа.

Область применения таких соединений ограничена в основном соединениями тонкостенных деталей по технологическим соображениям. Сложность изготовления беззазорного соединения в условиях производства вынуждает устанавливать болты (винты) с небольшими натягами (до 0,015  ), что существенно удорожает сборку соединения.

), что существенно удорожает сборку соединения.

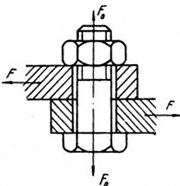

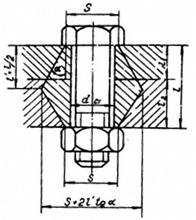

2. Болт (винт) установлен в отверстия соединяемых деталей с зазором (рис. 1, б).

Для исключения смещения деталей под действием внешней поперечной силы F должно быть выполнено условие

(3)

(3)

где  - сила трения на поверхностях стыка деталей,

- сила трения на поверхностях стыка деталей,

(4)

(4)

где  - коэффициент трения в стыке деталей (для стальных деталей f = 0,18-0,20; для чугунных деталей и деталей из легких сплавов f = 0,15-0,20);

- коэффициент трения в стыке деталей (для стальных деталей f = 0,18-0,20; для чугунных деталей и деталей из легких сплавов f = 0,15-0,20);

- усилие затяжки болта (винта);

- усилие затяжки болта (винта);

n - число стыков соединяемых деталей. Из решения (3) и (4) требуемое усилие затяжки

где  - коэффициент запаса сцепления при статической нагрузке

- коэффициент запаса сцепления при статической нагрузке  = 1,3 - 1,5; при переменной нагрузке

= 1,3 - 1,5; при переменной нагрузке  = 1,6 - 2,0. Стержень болта (винта, шпильки) рассчитывают на растяжение с учетом скручивания при затяжке.

= 1,6 - 2,0. Стержень болта (винта, шпильки) рассчитывают на растяжение с учетом скручивания при затяжке.

Расчетная нагрузка

Условие прочности болта

| (5) |

где  - внутренний диаметр резьбы.

- внутренний диаметр резьбы.

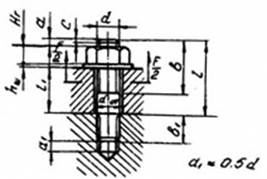

3. При действии внешней нагрузки, перпендикулярной стыку (рис. 2), расчетное усилие из условия нераскрытия стыка

, (6)

, (6)

a б

Рис. 2. Резьбовое соединение при действии внешней нагрузки,

раскрывающей стык, выполненное шпилькой (а) и винтом (б)

где F - внешняя нагрузка на резьбовую деталь;

V - коэффициент запаса по плотности стыка (V = 1,25-2 при F = const, V = 2,5-4 при F ≠ const );

χ - коэффициент внешней нагрузки,

, (7)

, (7)

где  ,

,  - осевые податливости соединяемых деталей и деталей системы болта соответственно.

- осевые податливости соединяемых деталей и деталей системы болта соответственно.

Для болтов (винтов) переменного сечения податливость деталей системы болта [I]

, (8)

, (8)

где  - длина i-го участка болта;

- длина i-го участка болта;

- модуль упругости материала болта (

- модуль упругости материала болта (  = 2,1*105 МПа для стали);

= 2,1*105 МПа для стали);

- площадь поперечного сечения i-го участка болта. Для участка с резьбой площадь поперечного сечения определяется по среднему диаметру -

- площадь поперечного сечения i-го участка болта. Для участка с резьбой площадь поперечного сечения определяется по среднему диаметру -  ;

;

- податливость резьбы,

- податливость резьбы,

, (9

, (9

где Р - шаг резьбы;

d,  - номинальный и средний диаметр резьбы;

- номинальный и средний диаметр резьбы;

Е - приведенный модуль упругости материалов болта и гайки (корпуса для соединения винтом),

где  - модуль упругости материале гайки (корпуса);

- модуль упругости материале гайки (корпуса);  - податливость головки болта (винта),

- податливость головки болта (винта),

,

,

где h - высота головки.

Податливость шайбы

| (10) |

где  и

и  - соответственно наружный и внутренний диаметры шайбы;

- соответственно наружный и внутренний диаметры шайбы;  - толщина шайбы.

- толщина шайбы.

Для шпилек (рис. 2, а) податливость определяют по формуле (8), в которой вместо  подставляют податливость резьбового соединения шпилька-корпус, которую подсчитывают по формуле (9).

подставляют податливость резьбового соединения шпилька-корпус, которую подсчитывают по формуле (9).

Податливость соединяемых деталей определяют в предположении, что они деформируются в пределах так называемого конуса давления (рис. 3). На основании данных экспериментальных исследований tgα = 0,4 - 0,5.

Податливость детали в пределах одного конуса [1]

,

,  где S - размер под ключ для шестигранной гайки (головки), диаметр опорной поверхности круглой гайки (головки) или наружный диаметр шайбы;

где S - размер под ключ для шестигранной гайки (головки), диаметр опорной поверхности круглой гайки (головки) или наружный диаметр шайбы;

- диаметр отверстия под болт;

- диаметр отверстия под болт;

- толщина детали;

- толщина детали;

С - числовой коэффициент, С = 1 для одной детали. Для случая, когда болт соединяет две детали с одинаковым модулем упругости, С = 2, а  = l/2 (где l - суммарная толщина соединяемых деталей) (рис. 3, а).

= l/2 (где l - суммарная толщина соединяемых деталей) (рис. 3, а).

а б

Рис. 3. Конусы давления в соединениях болтом (а) и шпилькой (б)

При наличии прокладки между соединяемыми деталями податливость деталей

(12)

(12)

где  - податливость деталей (фланцев) по формуле (11);

- податливость деталей (фланцев) по формуле (11);

- податливость прокладки,

- податливость прокладки,

| , (13) |

где  - толщина прокладки;

- толщина прокладки;

- модуль упругости материала прокладки;

- модуль упругости материала прокладки;

- площадь прокладки;

- площадь прокладки;

l - толщина детали, l = min{l1, l2}.

При мягкой прокладке (например, резиновой) , причем податливость прокладки определяют по всей площади прокладки, приходящейся на один болт (винт, шпильку). По расчетной нагрузке, подсчитанной по (б), стержень болта (винта, шпильки) рассчитывают на растяжение с учетом скручивания по условию прочности (5).