Выбор и проверка крепления деталей на валу

Фиксирование в окружном направлении насаживаемой детали (колеса, шкива и т. п.) на валу часто осуществляют соединением с натягом (за счет сил трения). В таких соединениях диаметр подступичной части вала следует увеличивать на 5...10 % против соседних участков для снижения напряжений в зонах концентрации (на краях соединения).

Рекомендуемые посадки:

зубчатых колёс

подшипников скольжения жидкостного трения

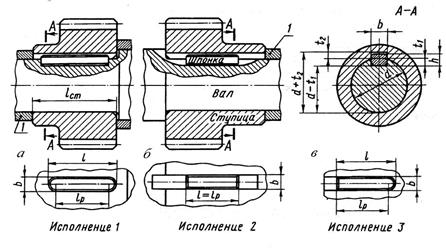

При средних значениях вращающего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения (рис. 6, a), a при высоких вращающих моментах и повышенных требованиях применяют шлицевые соединения.

Для снижения напряжений на шлицевых и шпоночных участках валов целесообразно увеличивать диаметр подступичной части на 15...20 % по сравнению с диаметрами соседних участков вала. Если соединение (шлицевое или шпоночное) передает также осевое усилие, то насаженную на вал деталь (например, зубчатое колесо) фиксируют в осевом направлении с помощью буртика. Чаще буртик выполняют на гладкой части вала (рис.2).

Для крепления зубчатых колес на валах применяют призматические шпонки, длину l которых назначают приблизительно на 5 мм меньше длины ступицы из ряда стандартных значений, приведенных в табл. 2. Размеры поперечного сечения шпонки выбирают в зависимости от диаметра вала по ГОСТ 23360—78 (табл. 4).

|

Выбранную шпонку проверяют на смятие:

где Т – вращающий момент, передаваемый шпонкой, Нм;

d – диаметр вала, мм; h – высота шпонки, мм; t – размер из табл. 4, мм;

lр– расчетная длина шпонки, мм (принимают lp = l- b – для шпонки со скругленными концами); z – число шпонок, выбирают z = 1 или 2;

[sсм] - допускаемые напряжения смятия, МПа.

Для неподвижных шпоночных соединений рекомендуют: при статической нагрузке [sсм] = 0,8sТ; при пульсирующей [sсм] = 0,55sТ; при знакопеременной [sсм] = 0,4sТ. Значение предела текучести sТ принимается для наименее прочного материала деталей соединения: шпонки, вала или втулки. При материале шпонок – сталь 45 или Ст.6 [sсм] =110…190МПа для стальной ступицы и [sсм]=70…100 МПа для чугунной ступицы. Большие значения допускаемых напряжений следует принимать при спокойной, нереверсивной нагрузке и меньшие при нагрузке с частыми пусками и остановками, а также при реверсивной нагрузке.

При перенапряжении соединения возможна установка второй шпонки под углом 180° к первой.

Рис. 6. Соединения призматическими шпонками:

1– распорная втулка

Таблица 4

| Диаметр вала, d | Сечение шпонки | Радиус закругления пазов r или фаска s1´45° | Глубина паза | Длина l | ||

| b | h | вала t1 | ступицы t2 | |||

| Св. 12 до 17 | 2,3 | 10…56 | ||||

| » 17 » 22 | 0,25…0,4 | 3,5 | 2,8 | 14…70 | ||

| » 22 » 30 » 30 » 38 | 8 10 | 7 8 | 3,3 3,3 | 18…90 22…110 | ||

| » 38 » 44 | 3,3 | 28…140 | ||||

| » 44 » 50 | 0,4…0,6 | 5,5 | 3,8 | 36…160 | ||

| » 50 » 58 | 4,3 | 45…180 | ||||

| » 58 » 65 » 65 » 75 | 18 20 | 11 12 | 7 7,5 | 4,4 4,9 | 50…200 56…220 | |

| » 75 » 85 | 0,6…0,8 | 5,4 | 63…250 | |||

| » 85 » 95 | 5,4 | 70…280 |

Примечания. 1. Длину l (мм) призматической шпонки выбирают из ряда: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280. 2. Пример обозначения шпонки с размерами b = 18 мм, h = 11 мм, l = 80 мм: «Шпонка 18 ´ 11 ´ 80 ГОСТ 23360—78».