Механической очистки сточных вод

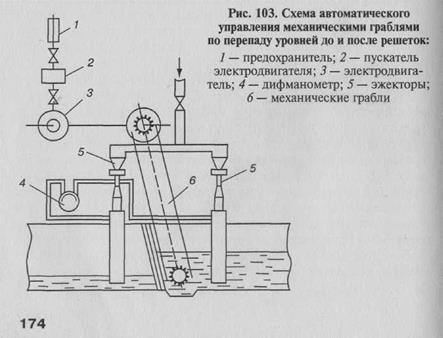

К механическим процессам очистки на современных очистных станциях относят процеживание воды через решетки, пескоулавливание и отстаивание. При автоматизации этих процессов осуществляется автоматическое^ управледиа-злектродвига-телями грабельных механизмов, илоскребов, насосов и шиберов. При автоматизации "решёток основная задача заключается в управлении граблями, дробилками, транспортерами и шиберами на подводящем канале. Автоматическое управление механизмами решеток осуществляется в зависимости от изменения перепада уровней в канале до и после решеток (рисГЮЗ). В качестве прибора, измеряющего перепад уровней, принят дифманометр с электроконтактным устройством. Перепад уровней контролируется путем измерения разности давления продуваемого воздуха в двух трубках, опущенных в воду до и после решетки. При достижении заданной величины перепада контактное

|

устройство включает в работу грабельный агрегат. Выключение грабель осуществляется также контактным устройством или с помощью реле времени через промежуток времени, выбираемый на основе эксплуатационного опыта.

Автоматические устройства в песколовках применяют для распределения и регулирования количества сточных вод, а также для удаления песка при достижении им предельного уровня. Регулирование нагрузки на отдельные песколовки позволяет автоматически поддерживать скорость протока воды через них в заданных пределах с помощью поплавкового уровнемера и электрифицированных шиберов. Устройство настраивается таким образом, что при общем расходе менее заданного шибер обводного канала полностью закрыт, а при расходе, большем заданного, шибер открывается настолько, что в обводной канал сбрасывается весь избыток воды сверх расчетного расхода песколовок.

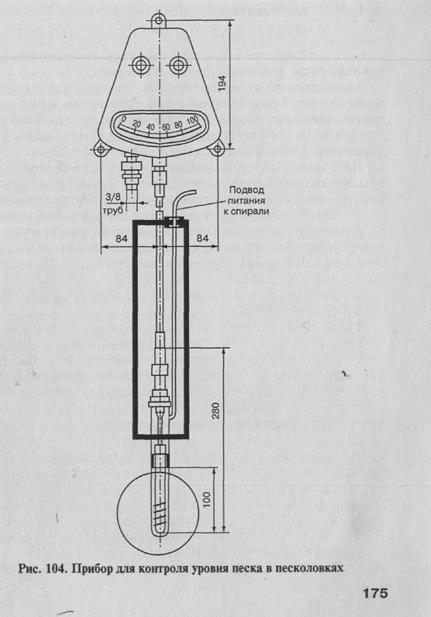

Автоматизация удаления песка из песколовок производится двумя путями. В первом случае песок удаляется по мере достижения им заданного уровня. Во втором — песок удаляется через определенные промежутки времени, которые, как и время удаления песка, принимаются на основе опыта эксплуатации.

Наибольшее распространение получил первый способ, при реализации которого используется датчик уровня песка (рис. 104). Основой этого прибора является термосигнализатор с навитой на его концевой части нихромовой спиралью, устанавливаемой в песколовке на глубину, равную максимальному уровню песка. При низком уровне вследствие движения воды происходит повышенная теплоотдача и спираль нагревается незначительно. При подъеме уровня до спирали ее нагрев резко возрастает, что вызывает замыкание контактов термосигнализатора, включенных в схему сигнализации или управления.

В первичных отстойниках наиболее важным является автоматизация удаления из них осадка. Простейшее решение этой задачи — выпуск осадка по заданному графику с помощью программного регулятора. Однако точный график откачки в условиях колебания притока сточных вод и количества взвешенных частиц составить очень сложно, поэтому чаще всего автоматическое удаление осадка производят путем измерения его уровня в отстойниках. В схеме измерения уровня используется фотоэлектрический датчик (рис. 105), состоящий из двух металлических корпусов, в одном из которых помещается фотосопротивление, а в другом — лампа подсветки. В зависимости от изменения оптической плотности жидкости между фотосопротивлением и лампой подсветки изменяется значение тока, поступающего в схему автоматики.

Для эффективной работы первичных отстойников и предотвращения выноса взвешенных веществ большое значение имеет поддержание одинаковой нагрузки на каждый отстойник или рав

9.2. Автоматизация процессов физико-химической очистки сточных вод

В системах очистки сточных вод физико-химическими методами наибольшее распространение получила напорная флотация. При этом способе очистки сточные воды насыщаются газом (воздухом) под избыточным давлением, которое затем быстро снижается до атмосферного. Необходимость оснащения флотационных установок средствами автоматического контроля и регулирования обусловливается нестационарностью состава очищаемых сточных вод, высокой интенсивностью процесса и его повышенной чувствительностью к входным воздействиям.

На рис. 106 показана блочная схема АСР со стабилизацией качества очищенной воды путем изменения расхода потока рециркуляции, несущего во флотатор мелкодисперсную газовую фазу. Система состоит из установленных на выходе флотационного резервуара 7, мутномера 3, измеряющего концентрацию взвешенных частиц в очищенной воде, расходомера 2, регуляторов 4и8и исполнительных механизмов 5 и 7, один из которых регулирует расход циркуляционного потока, насыщаемого воздухом в напорном ресивере 6, а другой — расход сточной воды, поступающей во флотатор.

Сигнал, возникающий при увеличении на выходе флотатора концентрации взвеси в воде выше заданного значения, с мутномера 3 поступает на регулятор 4, который, воздействуя на исполнительный механизм 5, увеличивает расход потока рециркуляции. При увеличении расхода этого потока увеличивается количество газовой фазы, переносимой во флотатор. Новое количество газа обеспечивает уменьшение мутности очищенных стоков. Одновременно при увеличении расхода потока рециркуляции через флотационный резервуар появляется сигнал отклонения на выходе

|

расходомера 2, который поступает на регулятор 8. Этот регулятор, воздействуя на исполнительный механизм 7, уменьшает поступление сточной воды во флотатор, обеспечивая постоянство суммарного расхода через него. При снижении концентрации взвеси производительность флотатора соответственно увеличивается. Описанная АСР позволяет сократить объемы флотаторов почти на 20% при соблюдении заданного качества очистки.

9.3. Автоматизация процессов

биологической очистки сточных вод

Биологический метод занимает особое место в проблеме очистки сточных вод. Он до сих пор не имеет конкурентов по универсальности, глубине очистки и эксплуатационным расходам, особенно при очистке больших масс воды.

Наиболее распространена биологическая очистка в аэротенках с помощью активного ила с аэрацией воздухом иловой смеси. Для автоматизации этого процесса разработано много различных схем регулирования, таких, например, как АСР илового режима в радиальном отстойнике по заданному уровню, АСР кислородного режима в аэротенках, АСР илового режима по концентрации возвратного ила с блокировкой по положению уровня ила в отстойнике.

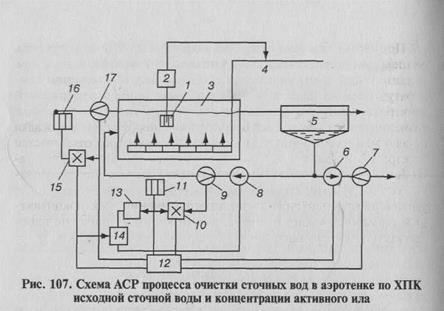

Рассмотрим схему наиболее совершенной, комбинированной АСР (рис. 107), которая состоит их трех отдельных систем: регулирования концентрации растворенного кислорода, регулирования нагрузки на активный ил и регулирования возврата ила.

В АСР концентрации растворенного кислорода регулятор 2 воздействует на заслонку 4 воздуховода аэротенка 3 для поддержания во всем объеме иловой смеси заданной концентрации, измеряемой датчиком 7.

АСР нагрузки на активный ил предназначена для поддержания постоянным соотношения между количеством загрязнений, поступающих в аэротенки, и количеством возвратного ила. Сигналы от датчиков концентрации органических загрязнений 16 и расхода сточной воды 7 7 поступают в блок умножения 15, после которого перемноженный сигнал подается на вход регулятора соотношения 14. В него же подаются сигналы от измерителей концентрации активного ила 77 и расхода возвратного ила 9, перемноженные в блоке умножения 10.

Заданная величина органической нагрузки для обеспечения нормального режима работы вторичных отстойников 5 корректируется по величине

|

концентрации активного ила функциональным преобразователем 13. Регулятор соотношения воздействует на насос 8 возвратного ила.

АСР возврата ила действует таким образом, чтобы общая масса ила в аэротенках и отстойниках оставалась постоянной. Сигналы от измерителей расхода сточной воды 17 и избыточного ила 7, концентрации активного ила 11 и блоков умножения 10 и 15 поступают в вычислительное устройство 12, которое рассчитывает массу активного ила, находящегося в системе очистки, и воздействует на насос 6 избыточного ила. Предусмотрена блокировка, запрещающая сброс избыточного ила при поступлении концентрированных сточных вод.

9.4. Автоматизация процесса

сбраживания осадков сточных вод

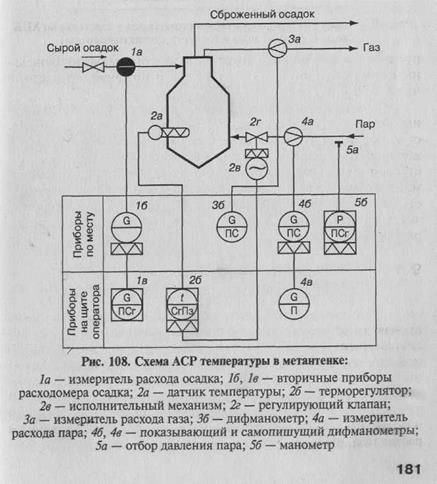

На городских станциях аэрации сбраживание осадков производится в метантенках с помощью «острого» пара. Эффективная эксплуатация этих сооружений требует обязательного применения автоматических устройств для поддержания в заданных пределах температуры сбраживания осадка и его перемешивания. Большое значение имеет также автоматизация контроля ряда параметров процесса, к которым относятся расходы сырого и сброженного осадков, уровень осадка в метантенке, давление и расход газа, рН и др.

При автоматическом управлении подогревом осадка измеритель температуры (термометр сопротивления) помещается в центре метантенка. С помощью этого датчика сигнал о изменении температуры осадка передается на вторичный прибор, содержащий электроконтактное устройство. При температуре ниже заданного значения автоматически включаются насос перемешивания осадка и задвижка на его напорной линии. Одновременно открывается электромагнитный вентиль на паропроводе и во всасывающий патрубок насоса подается пар для подогрева осадка. Перемешивание осадка производится одновременно с его подогревом. После увеличения температуры до заданного значения электроконтактный термометр подает импульс, вызывающий отключение паропровода, остановку насоса и закрытие напорной задвижки.

В некоторых схемах автоматики при аварийном отключении насоса предусматривается автоматическое включение насоса другого метантенка с переключением задвижек и подачей аварийного сигнала на пульт управления.

Автоматический подогрев осадка может производиться и с помощью парового инжектора. Однако при этом достигается лишь частичное перемешивание осадка и выравнивание его температуры происходит очень медленно. Поэтому при применении парового инжектора осуществляется дополнительное перемешивание с помощью гидроэлеваторов, включение которых производится автоматически по заданной программе. Схема автоматического контроля и регулирования температуры в метантенке приведена на рис. 108.

9.5. Автоматизация процесса

механического обезвоживания осадков

В цехах механического обезвоживания осадков сточных вод все более широко применяют системы автоматизации, укомплектованные микропроцессорными контроллерами (МПК), обеспечивающими максимальную эффективность эксплуатации фильтров и центрифуг периодического и непрерывного действия.

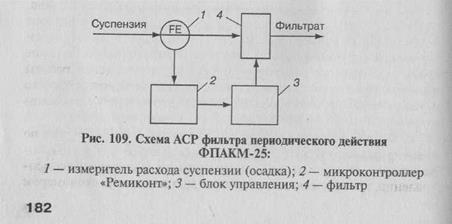

Рассмотрим вначале систему управления фильтром периодического действиятипа ФПАКМ-25 (рис. 109). Процесс обезвоживания в таком фильтре включает две основные стадии: собственно фильтрование и вспомогательные операции (промывка, просушка, разгрузка фильтра и регенерация фильтрующего основания). Все операции второй стадии осуществляются во времени с обратной связью об использовании команд по конечным положениям рабочих органов. В системе управления установлен расходомер подачи осадка,

|

его сигнал поступает в МПК «Ремиконт», который вычисляет среднюю производительность фильтра, определяет максимум средней производительности по продолжительности операции и выдает команды на блок управления, переключающий режим фильтра с операции фильтрования на выполнение вспомогательных операций.

При повышении концентрации фильтр быстрее заполняется осадком, быстрее достигается максимум средней производительности и, соответственно, микропроцессор раньше дает команду на переключение с операции фильтрования на выполнение вспомогательных операций. Применение рассмотренной системы обеспечивает повышение производительности за цикл на 20—25%.

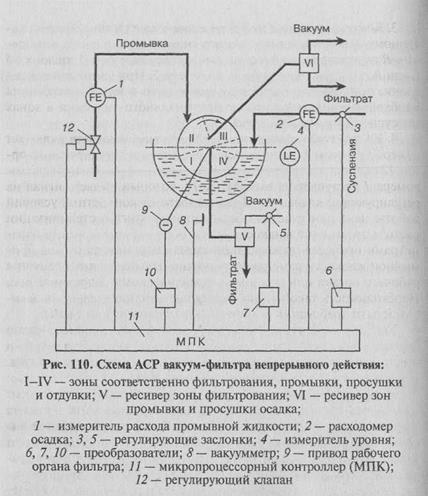

При автоматизации управления фильтрами непрерывного действия,например барабанными вакуум-фильтрами, необходимо обеспечить изменение частоты вращения рабочего органа обратно пропорционально полному гидравлическому сопротивлению. Изменение перепада давления на рабочем органе фильтра в зоне фильтрования прямо пропорционально полному гидравлическому сопротивлению. И то и другое целесообразно при стабильном уровне в ванне фильтра, максимальной эффективности работы зон просушки и промывки осадка. Поэтому типовая микропроцессорная система автоматического управления (рис. ПО) содержит следующие четыре контура регулирования.

1. Контур стабилизации уровняосадка в ванне фильтра включает датчик уровня 4, сигнал его подается на вход МПК 11, который управляет подачей суспензии в корыто фильтра, воздействуя на положение регулирующей заслонки 3 через преобразователь 6.

При повышении уровня МПК прикрывает заслонку, при понижении — открывает. Если при полностью открытой заслонке уровень в ванне продолжает увеличиваться, МПК оставляет заслонку полностью открытой и воздействует на привод рабочего органа, уменьшая частоту его вращения. Такое воздействие, подаваемое через преобразователь 10 на электродвигатель 9, снижает производительность фильтра, но в противном случае уровень в ванне будет падать, произойдут срыв вакуума и прекращение работы фильтра. При переводе управления по уровню на привод рабочего органа другие управляющие воздействия на этот привод отключаются.

2. Контур управления частотой вращения рабочего органа по

полному гидравлическому сопротивлению.В этом контуре наиболее важным является измерение полного гидравлического сопротивления, которое осуществляется индукционным расходомером

2 на линии подачи осадка в ванну фильтра и вакуумметром 8 на линии отвода фильтрата из зоны фильтрования. Сигналы от этих измерителей (Q — расход суспензии, АР — вакуум в зоне фильтрования) поступают на вход МПК 11, где путем деления этих сигналов определяется полное гидравлическое сопротивление R = АР/Q.

Частота вращения рабочего органа изменяется по формуле со = о)0 - кВ. При увеличении гидравлического сопротивления МПК уменьшает частоту вращения привода 9 рабочего органа фильтра, а при уменьшении сопротивления — увеличивает ее. Такое управление существенно снижает колебания влажности и степень обезвоживания осадка.

3. Контур управления вакуумом в зоне фильтрования.По рассчитанному МПК значению полного гидравлического сопротивления К осуществляется воздействие на регулирующую заслонку 5 на линии вакуума через преобразователь 7. При увеличении В заслонка открывается. При изменении вакуума в зоне фильтрования необходимо поддержание его максимального значения в зонах просушки и промывки осадка.

4. Контур стабилизации расхода промывной жидкостивключает измеритель расхода 1 (чаще всего ротаметр) и регулирующий орган 12 (клапан с исполнительным механизмом). Сигнал от расходомера 1 поступает на вход МПК 11, который выдает сигнал на регулирующий клапан 12. В зависимости от конкретных условий работы цеха или участка обезвоживания контур стабилизации расхода промывной жидкости может быть связан с другими параметрами процесса по каскадной схеме. Так, иногда расход промывной жидкости изменяют пропорционально частоте вращения рабочего органа или полному гидравлическому сопротивлению.

Необходимость такой связи определяют индивидуально, в зависимости от требований конкретной технологической схемы.

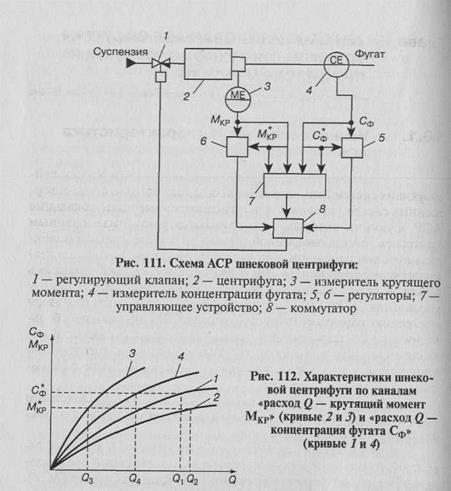

Управление центрифугами непрерывного действиязначительно проще, однако при этом необходимо введение приоритетов на ограничения выходных параметров процесса центрифугирования. Например, при автоматизации шнековой центрифуги к выходным параметрам относятся концентрация фугата и крутящий момент на валу редуктора, а управляющий параметр лишь один — подача исходной суспензии (осадка). Крутящий момент имеет более высокий приоритет, так как превышение его допустимого значения может вызвать аварию центрифуги. Поэтому в АСР такого процесса обезвоживания (рис. 111) предусмотрено переключение каналов управления в зависимости от ситуации, в которой работает центрифуга. Система содержит измеритель 3 и регулятор 6 крутящего момента МКР, измеритель 4 и регулятор 5 концентрации фугата Сф, управляющее устройство 7 и коммутатор каналов регулирования 8.

При низких концентрациях исходной суспензии зависимости Сф и Л/кр от расхода осадка О, имеют вид кривых 1 и 2 (рис. 112). Из рисунка видно, что производительность центрифуги О.х, соответствующая ограничению на концентрацию фугата Сф*, меньше производительности 02, соответствующей ограничению на крутящий момент М^,. Поэтому управляющее устройство 7 через коммутатор 8 подключает клапан 1 к выходу регулятора 5 и система начинает работать в режиме стабилизации концентрации фугата: СФ = СФ.

|

При высоких концентрациях зависимости смещаются и приобретают вид кривых 3 и 4. При этом производительность центри-фуги 03» соответствующая ограничению на крутящий момент МКР, меньше производительности Q4, соответствующей ограничению на концентрацию фугата Сф. В этом случае управляющее устройство /подключает клапан 1 к выходу регулятора 6, обеспечивая работу АСР в режиме стабилизации крутящего момента: МКР = Л/кр.

Моменты переключения определяются устройством 7 в зависимости от соотношения величин МКР и М^, а также Сф и Сф. Таким образом, в рассмотренной АСР управление осуществляется посредством изменения ее структуры.