Система автоматизации ремонта вагонов

Контроль размеров элементов колёсных пар лазерными измерителями

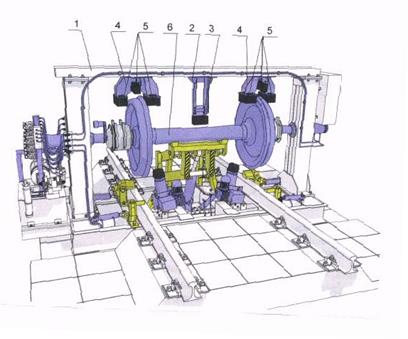

На рисунке 8.18 приведена схема автоматизированной бесконтактной установки «Профиль» для измерения линейных размеров колёсных пар тележек грузовых вагонов.

Рис. 8.18 Схема автоматизированной установки «Профиль» для измерения линейных размеров колёсных пар

Она позволяет одновременно контролировать до 20 размеров колёсной пары: расстояние между внутренними гранями ободов колёс; диаметры средней и подступичной частей оси; профили поверхностей катания и гребней колёс; толщины ободов колёс и другие размеры. Погрешность измерения большинства параметров не превышает 0,5 мм.

В качестве средств контроля (датчиков) геометрических размеров колёсной пары в данной установке используются лазерные триангуляционные измерители, размещённые на раме 1 посредством кронштейнов. При этом на кронштейне 2 располагается один триангуляционный измеритель 3, а на кронштейнах 4 – две пары измерителей 5 со взаимно ортогональными плоскостями триангуляции.

Процесс измерения размеров элементов колёсной пары осуществляется следующим образом.

Колёсная пара 6 подаётся на позицию измерения, а затем фиксируется и автоматически поднимается вверх и закрепляется во вращающихся центрах, которые совершают около двух оборотов в минуту.

Триангуляционные измерители передвигаются в измерительную позицию и производят сканирование контролируемых поверхностей. Измеритель 5 контролирует толщину и ширину обода колеса, толщину гребня, диаметр колес по кругу катания и пр., а измеритель 3 обеспечивает измерение диаметра средней части оси и её биения.

Компьютер 7 обрабатывает результаты измерений и сравнивает их с заданными значениями, выводит результаты контроля на печатное устройство. Оператору предоставляется список параметров колёсной пары и решение по результатам контроля.

Измерение геометрических размеров элементов тележек

Грузовых вагонов

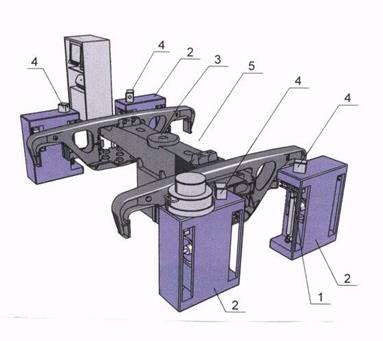

Для контроля размеров элементов тележек грузовых вагонов применяется автоматизированная установка «Спрут-М» (рис. 8.19).

Рис. 8.19 Схема автоматизированной установки «Спрут-М», предназначенной для измерения геометрических размеров элементов тележки 18-100: 1, 3, 4 – лазерные триангуляционные измерители; 2 – модули измерения рамы; 5 – тележка без колёсных пар

Она использует бесконтактные лазерные методы контроля и одновременно измеряет до 26 совокупных размеров.

Установка размещается на конвейере ремонта тележек или на позиции контроля. Особенности конструкции установки обеспечивают доступ к рессорному проёму, что даёт возможность устанавливать и снимать пружины непосредственно на позиции контроля.

Размеры буксовых проёмов боковых рам наклонных поверхностей надрессорной балки и расстояния между фрикционными планками рессорного проёма измеряются восьмью лазерными триангуляционными измерителями 1 (по четыре на каждую боковую раму и часть надрессорной балки). Измерители размещены на транспортных манипуляторах в модулях измерения рамы 2. Размеры подпятника контролируются двумя триангуляционными измерителями 3.

Разность расстояний от центра отверстия под шкворень до ограничительного бурта для фрикционного клина надрессорной балки измеряется при помощи двух триангуляционных измерителей 4. Они определяют расстояния до отражающих поверхностей подпятника.

Технология измерения размеров элементов тележек состоит в следую-щем. Контролируемая тележка 5 устанавливается на опору на позиции контроля. Манипуляторы выдвигаются и устанавливают измерители 1 в соответствующие проёмы тележки. Измерители 3 устанавливаются на подпятнике. Включается лазерное излучение, которое проектируется на поверхности надрессорной балки и боковых рам в виде полосок света. Отражённые от поверхностей сигналы регистрируются фотоприёмниками и передаются в компьютер, который по специальной программе рассчитывает и сравнивает контролируемые размеры с нормативными и вырабатывает технологические рекомендации по восстановлению изношенных поверхностей элементов тележки.

За два цикла замеров установка выдаёт достаточную информацию о состоянии изношенных поверхностей, а время измерений не превышает четырёх минут.

Массив данных, получаемых с помощью триангуляционных измери-телей, воспроизводит картину состояния всей изношенной поверхности, что позволяет применять технологию ремонтных воздействий с учётом максимумов и минимумов изношенной поверхности.

В установке «Спрут-М» также реализован режим измерения по точкам, к которым прикладываются шаблоны, что даёт возможность контролировать работу установки стандартными измерительными средствами, имеющимися на вагоноремонтных предприятиях.