Комплекс технических измерений геометрии колёсных пар, служит для выявления дефектов колёсных пар «Колесо»

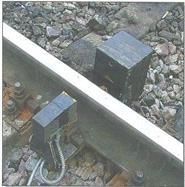

Необходимость повышать точностные и эксплутационные показатели (надежность, число оцениваемых параметров, анализ состояния колесной пары и тележки) привела к новому этапу разработок. Был создан опытный образец измерительного комплекта "ЭКСПРЕСС-КОЛЕСО" или просто "Колесо" (рис. 8.12), показавший высокую точность: результаты испытаний практически полностью совпали расчетными.

Рис. 8.12 Напольное оборудование комплекса «Колесо»

Опытная эксплуатация показала высокую надежность конструкции и электроники "Колеса", устойчивых к перепадам температуры и вибрации и практически не зависят от осадков.

Отметим особенности нового комплекса:

* высокая точность оценивания геометрических параметров колес;

* отсутствие влияния на результаты измерений: прогиба рельса, угла набегания колеса, ускорения поезда, внешних факторов - таких, как климатические условия;

* улучшенная оптическая схема измерения толщины обода;

* адаптированные к геометрии вагонных колес конструкция и оптика сенсоров комплекса (рис. 8.13);

* возможность обнаружения кольцевых выработок;

Рис. 8.13 Пара измерительных сенсоров без внешних кожухов (с узлами пневмообдува и защиты от механических повреждений)

* оригинальные прецизионные лазерные синхронизаторы (рис. 8.14);

Рис.8.14 Лазерный синхронизирующий датчик

* вибростойкая конструкция;

* автоматическое поддержание температуры сенсоров;

* пневматическая защита сенсоров от внешних факторов;

* расчётная предельная скорость поезда не более 72 км/ч.

Комплекс способен выдавать тревожные сигналы по шести параметрам:

* толщина гребня;

* толщина обода;

* расстояние между внутренними гранями;

* вертикальный подрез гребня;

* равномерный прокат;

* набег колеса;

По всем параметрам введено понятие тревог для принятия решения об отцепке вагона или возможности его следования по гарантийному плечу. Тревоги по каждому параметру представлены тремя уровнями: 0 - износ колеса 80 %, 1 - износ 90 %, 2 - эксплуатация колесной пары запрещена. При тревогах 0 и 1 следование вагона возможно с учетом протяженности гарантийного плеча. Совместное использование информации о геометрии колес и набеге от двух комплексов "Колесо", расположенных на концах гарантийного плеча, дает возможность автоматически оценить изнашиваемость колёс и выдать рекомендацию об отцепке.

Последний из указанных параметров - набег колеса (или угол набега колеса, связанный с несовпадением поперечной оси тележки с радиусом кривой пути), прежде не озвучивавшийся разработчиками, был включен в перечень после разработки критерия соответствия набега по результатом имитационного моделирования. Важность этого параметра для эксплуатационной работы связана с повышенным износом поверхности катания колеса и соприкасаемой с ним поверхности рельса, а гребневого контакта в поворотах и, следовательно, с износом гребня и риском схода колесной пары с рельсов.

Угол набега, показанный на рисунке 20, сам по себе не является однозначным показателем, определяющим характеристики системы взаимодействия колесо-рельс, так как на данную систему оказывают воздействие многие параметры (геометрия гребня и рельса, разность диаметров колес в колесной паре и в тележке, разность баз тележки). Однако знание этого параметра позволяет оценить вероятность гребневого контакта в поворотах и определить возможность вписывания тележки в повороты минимального допустимого радиуса.

Также при движении колесной пары в кривой появляется двухточечный контакт колеса с рельсом. Контактные напряжения в зонах соприкосновения колеса и рельса могут достигать значений, существенно превышающих допустимые, приближаясь к пределу текучести. Таким образом, оценка угла набега является косвенной оценкой как состояния тележки, так и износа рельса. Пороговая величина набега принята 0,01 радиана.

При достижении набега колеса 15 мм (что соответствует 0,01 радиана) эксплуатация колесной пары в данной тележке приведет к интенсивному износу поверхности катания колесной пары и головки рельса. Следовательно, при 50 мм возможен контакт гребня с внутренней стороной головки рельса при движении колесной пары, что может привести к сходу.

В комплексе "Колесо" набег оценивается по динамическим искажениям геометрии тележки при движении по прямой. Поэтому основой блоков анализа набега являются те же лазерные синхронизирующие датчики, что и в измерительной части комплекса.