Недостатки камерного метода измерения расхода

Камерный метод измерения расхода. Камерные расходомеры измеряют объемный расход напрямую путем повторяющегося захвата порции жидкости. Общий объем жидкости, проходящей через расходомер в заданный промежуток времени, – это произведение объема порции на количество порций. Камерные расходомеры часто суммируют расход напрямую на встроенный счетчик, но они также могут генерировать импульсный выход, который может быть прочитан на местном ЖКИ или передан в комнату управления. Так как каждый импульс представляет дискретный объем жидкости, они хорошо подходят для автоматического дозирования и учета. Снижение точности камерных расходомеров связано с просачиванием через внутреннюю изолированную поверхность. Три основных типа таких расходомеров: поршневые счетчики, счетчики с овальными шестернями и дисковые счетчики.

Достоинства камерного метода измерения расхода

1. Невысокая стоимость. Простота метода измерения определяет невысокую себестоимость камерных расходомеров.

2. Возможность измерения малых расходов.

Недостатки камерного метода измерения расхода

1. Наличие движущихся частей. Износ движущихся механизмов приводит к снижению точности измерений или к возможному выходу из строя расходомера.

2. Сложность ремонта. Обычно ремонт камерных расходомеров возможен только в заводских условиях.

Исходные данные

| Параметр среды | последняя цифра зачетной книжки |

| Измеряемая среда | Перегретый пар |

| Наибольший измеряемый массовый расход QМmax, кг/ч | |

| Средний измеряемый массовый расход QМср, кг/ч | |

| Абсолютное давление пара перед СУ Р, | |

| Температура пара перед СУ t, оС | |

Допустимая потеря давления при расходе равном QМmax  , кгс/см2 , кгс/см2 | 0,4 |

| Внутренний диаметр трубопровода перед СУ при температуре 20 оС D20, мм | |

| Материал трубопровода | Х 17 |

| Перед СУ | Открытый вентиль 7 м |

| За СУ | Колено 1,8 м |

Расчет сужающего устройства

1. Определение недостающих для расчета данных

1.1 Плотность пара в рабочих условиях (Р и t), определяется по приложению 6, ρ=32,7 кг/м3.

1.2 Поправочный множитель на тепловое расширение материала трубопровода k"t, выбирается из приложения 15, k"t =1,0066.

1.3 Внутренний диаметр трубопроводов при температуре t определяется по формуле: D = D20 ·K²t = 466 · 1,0066=469,07 мм .

1.4 Динамическая вязкость пара в рабочих условиях (Р и t) определяется по приложению 13, m=3,46·10-6 кгс·с/м2 .

1.5 Показатель адиабаты, c определяется из приложения 9, c=1,267.

2. Выбор сужающего устройства и дифманометра

2.1 Тип сужающего устройства - сопло камерное, материал- Сталь 20.

2.2 Тип и разновидность дифманометра – ДМ (модель 23573) мембранный.

2.3 Верхний предел измерений дифманометра QПР кг/ч.

3. Определение номинального перепада давления дифманометра

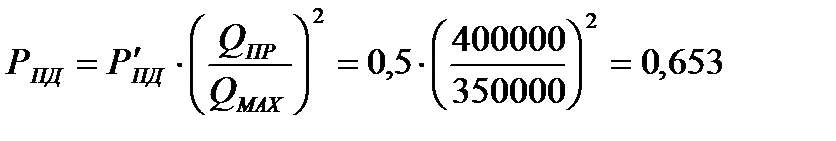

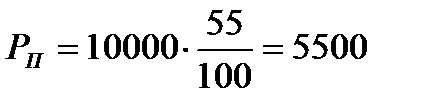

3.1 Определяем допустимую потерю давления при расходе, равном выбранному верхнему пределу измерений дифманометра Рпд, по формуле

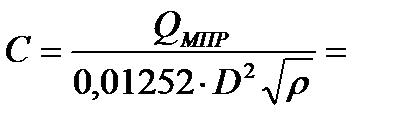

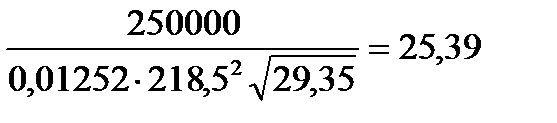

3.2 Вспомогательную величину С определяем по формуле:

3.3 Предельный номинальный перепад давления дифманометра, DРн и приближенное значение модуля m определяется, по номограмме по значениям Рпд и С. Следовательно, DРн =1,0 кгс/см2= 10000 кгс/м2 и m=0,25.

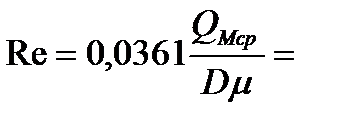

4. Определение числа Рейнольдса

4.1 Число Рейнольдса вычисляется по формуле:

4.2 Минимальное допустимое число Рейнольдса, Remin выбираем в зависимости от значения m.Так как m=0,25, то Remin=20000, Re>Remin, то расчет продолжаем.

4.3 Граничное значение числа Рейнольдса, Reгр=105000, так как Re>Reгр, расчет продолжаем.

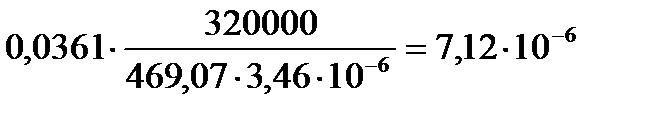

5. Проверка длины прямых участков трубопровода

5.1 Длина прямого участка перед соплом

5.1.1 Необходимая длина  =21, следовательно

=21, следовательно  = 21∙D20= 466∙21=9786 мм

= 21∙D20= 466∙21=9786 мм

Имеющаяся длина 6 м не удовлетворяет условию, поэтому необходимо сужающее устройство переместить. Допустимая сокращенная (вдвое) длина l1= 21∙d20 / 2=4,893 м. Следовательно, расстояние 5 м перед соплом допустимо.

5.2 Длина прямого участка за соплом

5.2.1 Необходимая длина  =6,2, следовательно

=6,2, следовательно  =2889,2 мм

=2889,2 мм

5.2.2 Имеющаяся длина 4,5 м, так как  < 4,5 м. Следовательно, расстояние 4,5 м за соплом допустимо.

< 4,5 м. Следовательно, расстояние 4,5 м за соплом допустимо.

6. Определение параметров сужающего устройства

6.1 Наибольший перепад давления в сопле, DР, кгс/м2, определяется по формуле

1∙DРн=1∙10000=10000 кгс/м2

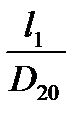

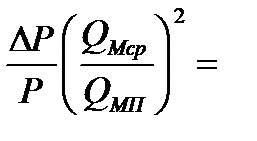

6.2 Находим отношение

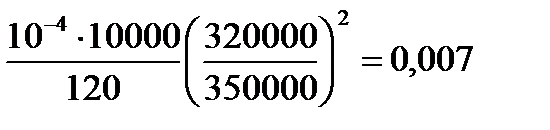

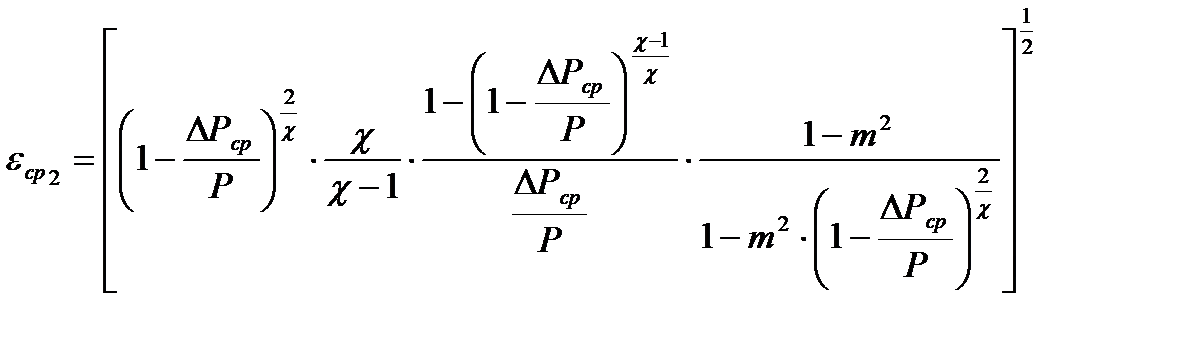

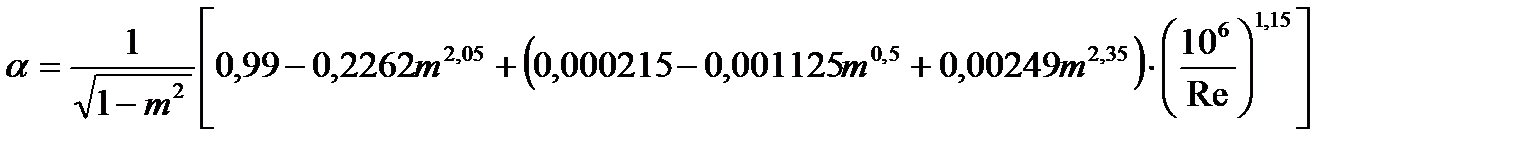

6.3 Поправочный множитель на расширение пара, (eср)1

,

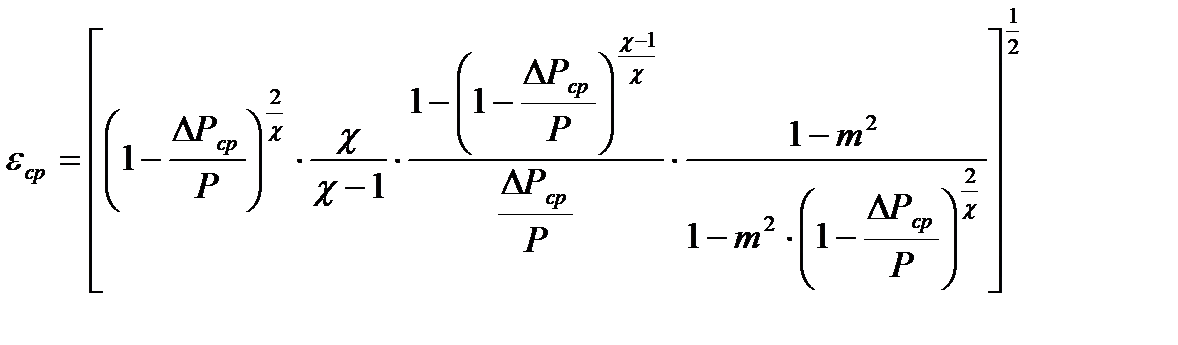

,

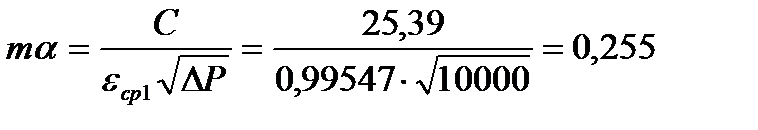

6.4 Вспомогательная величина

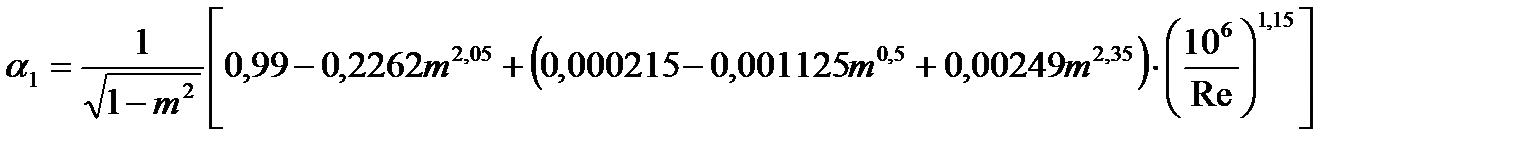

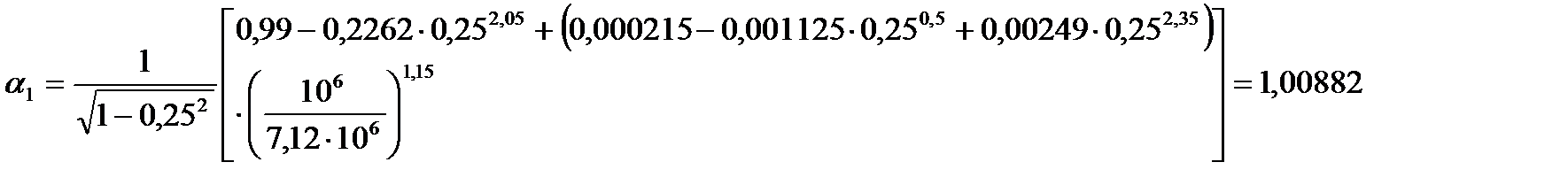

6.5 Коэффициент расхода сопла определяется по формуле

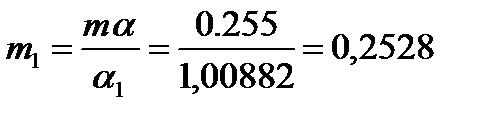

6.6 Определить модуль сопла m1 по формуле

6.7 Поправочный множитель на расширение пара, (eср)2

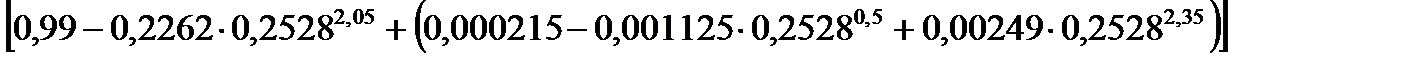

Следовательно, значение m = 0,2528 и eср = 0,994546 считаются окончательными.

6.7 Поправочный множитель на тепловое расширение материала сопла, k”t =1,0066 (выбирается из приложения).

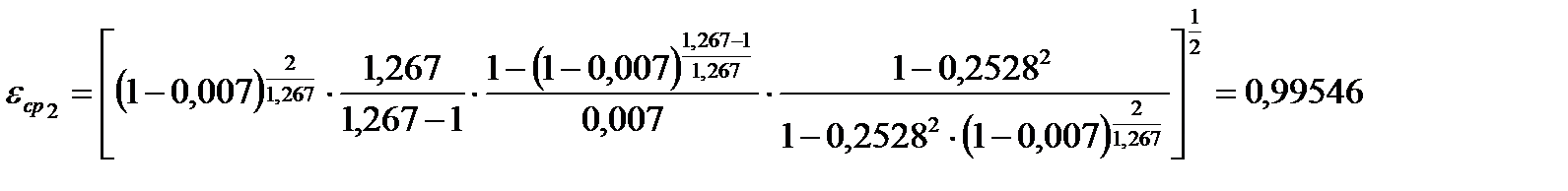

6.8 Диаметр отверстия сопла при температуре 20°С, d20

мм.

мм.

7. Проверка расчета

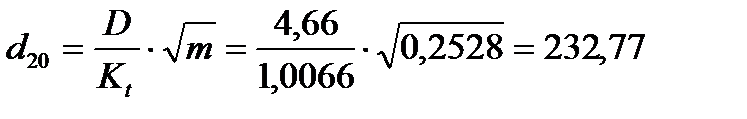

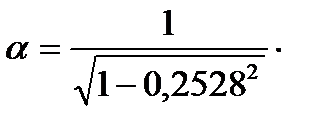

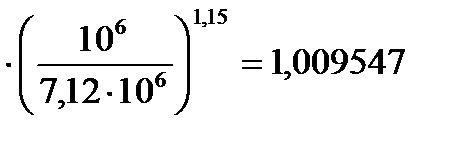

7.1 Коэффициент расхода, a

7.2Диаметр отверстия сопла d при температуре t,определяется по формуле

d20 · k”t

232,77·1,0066=234,3063 мм.

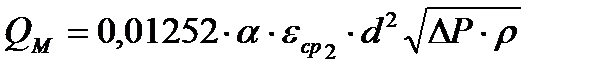

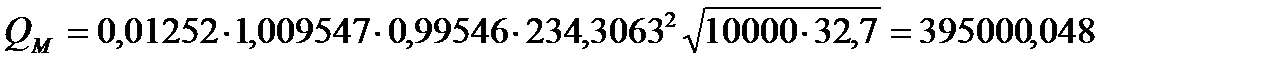

7.3Расход  кг/ч, соответствующий наибольшему перепаду давления DР

кг/ч, соответствующий наибольшему перепаду давления DР

кг/ч.

кг/ч.

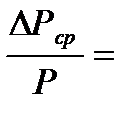

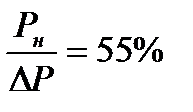

7.4 Отношение  выбирается из приложения 19,

выбирается из приложения 19,

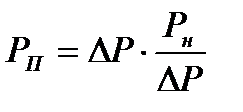

7.4Действительная потеря давления, Рп определяется по формуле

кгс/м2=0,55 кгс/см2

кгс/м2=0,55 кгс/см2

0,55>0,5 <=> РП>РПD . Следовательно, действительная потеря больше, чем допустимая потеря давления на 10%.