Пусковая наладка котельных установок

Пусковая наладка котельных установок должна начинаться до производства монтажных работ с рассмотрения проекта. При критическом рассмотрении проекта наладочная бригада должна обратить внимание на конструктивное решение отдельных узлов, удобство обслуживания установки, расположение лестниц и площадок, доступность арматуры для производства переключений, расположение дистанционного привода задвижек и шиберов, регулирующих режим работы агрегата, и т. д. Опыт наладки показал, что приходится встречаться с неудовлетворительным проектным решением отдельных узлов, которые должны обеспечивать надежную и безопасную эксплуатацию установки. Так, например, иногда бывают неудовлетворительно решены вопросы, связанные с удобством зажигания газовых и других горелок. На котлах ТП-170 одной из электростанций для зажигания горелок, расположенных на боковых стенках топки, нужно было становиться на колени, чтобы вставить в запальное отверстие запальник. В другой установке для зажигания несложных горелок с принудительной подачей воздуха были специально установлены инжекционные горелки, что вместо упрощения приводило к усложнению пуска и обслуживания котельного агрегата.

В ходе выполнения монтажных работ наладочная бригада должна осуществлять контроль над качеством выполнения отдельных узлов и их соответствием проекту. По мере окончания монтажа отдельных узлов оборудования производят его поузловую проверку и приемку с составлением акта.

После окончания монтажа оборудования, выявления и устранения дефектов производят опробование и обкатку вспомогательных механизмов (мельниц, дымососа, вентилятора, питателей топлива и т. д.). В процессе опробования необходимо убедиться в надежной работе механизмов (отсутствие стука и заеданий, утечек жидкости, недопустимого нагрева подшипников и вибрации).

Мельницы опробуют на холостом ходу в течение 10—20 мин, а затем их останавливают и производят внутренний и наружный осмотр. После устранения выявленных дефектов произво-

* СНиП Ш-Г104-67 «Теплоэнергетическое оборудование. Правила производства и приемки монтажных работ».

дят повторный пуск для обкатки в течение 8 ч. При обкатке основное внимание должно быть обращено на нагрев подшипников, амплитуду вибрации, загрузку электродвигателя по амперметру, поступление воды для охлаждения и на ее температуру на сливе в дренажные воронки.

Пробный пуск дымососа и вентилятора производится при закрытом направляющем аппарате. При отсутствии явно выраженных дефектов приоткрывают направляющий аппарат и проверяют в течение 10—15 мин работу машины. При нормальной работе машины ее останавливают и внимательно осматривают. Если при осмотре не обнаружены серьезные дефекты, машину пускают повторно и в течение 1 ч обкатывают на холостом ходу. Затем постепенно открывают направляющий аппарат, следя за загрузкой электродвигателя по амперметру, и обкатывают машину под нагрузкой в течение 4—5 ч. При обкатке особенно внимательно следят за температурой подшипников, которая не должна превышать 65 °С.

Питатели топлива и пыли опробуются и обкатываются на холостом ходу в течение 4 — 5 ч. Особенно тщательно должна производиться обкатка скребковых питателей, у которых во время обкатки притираются трущиеся поверхности.

Механические решетки опробуются и обкатываются также на холостом ходу. При пробном пуске особенно внимательно следят за отсутствием задеваний и ударов в движущихся частях. Повторный пуск решетки может производиться только после ее тщательного внутреннего осмотра. Обкатка решетки производится в течение 24 ч. При обкатке решетки должен быть установлен тщательный контроль над температурой подшипников, электродвигателя. Работа редуктора должна быть бесшумной. Вибрация подшипников редуктора не должна превышать 0,05 мм.

Скреперные системы топливоподачи, шлакозолоудаления, транспортеры и подъемники опробуют на холостом ходу в течение 1 ч. При опробовании следят за работой лебедок, направляющих блоков, конечных выключателей и тросов. Скреперный ковш должен свободно проходить в скреперном канале, без отклонения от направляющих устройств и задевания за стенки канала. Дефекты, выявленные при пробном пуске, должны быть полностью ликвидированы. Результаты обкатки и опробования оформляются актом.

После опробования вспомогательных механизмов должна быть произведена тщательная проверка плотности газовоздушного тракта котельного агрегата. Места присоса холодного воздуха в газовый тракт можно определить по отклонению горящего факела или «на дым». Для определения мест присоса по отклонению горящего факела создают повышенное разрежение в газоходах котла, для чего пускают дымосос. Затем подносят горящий факел к различным частям обмуровки и наблюдают за его положением. При наличии неплотности пламя факела

будет вытягиваться в сторону мест присоса. Для определения мест присоса «на дым» зажигают в топке дымовые, шашки или другие смолистые материалы и создают в газоходах котла небольшое избыточное давление. Дым, проходя через неплотности обмуровки, оставляет на ней следы, по которым и определяются места присоса холодного воздуха.

Обнаруженные неплотности следует уплотнять асбестовым шнуром с последующей промазкой хорошо перемешанной смесью, состоящей из 40 % речного высушенного песка, 20 % сухого молотого асбеста, не более 20% тонкомолотого кварцевого песка, 15 % каменноугольного песка, 5 % кремнефторида натрия. В качестве растворителя применяется жидкое стекло с плотностью 1,35 г/см3 в соотношении 35 см3 на 100 г сухой смеси. Обмазка наносится на поверхность слоем толщиной 8— 10 мм вручную и выравнивается мастерком. Работа с обмазкой должна выполняться в резиновых перчатках во избежание раздражения кожи рук. Обмазка заготавливается малыми порциями, так как она быстро сохнет и в засыхающем состоянии плохо наносится на поверхность обмуровки.

Для выявления мест утечки воздуха производят опрессовку воздушного тракта, который ставят под давление включением дутьевого вентилятора. При этом шиберы перед горелками или топкой должны быть закрыты. Затем во всасывающий патрубок вентилятора при открытом направляющем аппарате забрасывают одно-два ведра сухого порошкообразного мела, который, выходя через имеющиеся неплотности, выявляет все места утечек воздуха. Особенно тщательно следует производить осмотр с газовой стороны трубных досок воздухоподогревателя. Подготовка котла к комплексному опробованию заключается в сушке обмуровки, щелочении и испытании котлоагрегата на паровую плотность.

При выполнении обмуровочных работ вместе с огнеупорными материалами вносится значительное количество воды. Опыты показывают, что количество воды, удаляемой в процессе сушки, ориентировочно составляет: для тяжелой обмуровки 50—100 кг/м2, для легких навесных обмуровок 10—12 кг/м2. Кроме того, следует учитывать, что толщина тяжелой обмуровки бывает более 500 мм, что усложняет процесс сушки. Быстрая сушка толстых тяжелых обмуровок может привести к растрескиванию и деформациям как футеровочного, так и облицовочного слоя. Тяжелые обмуровки испытывают значительные вертикальные, а иногда и горизонтальные нагрузки, поэтому они должны обладать необходимой механической прочностью. Появление в процессе сушки в кирпичной кладке трещин, сдвигов или других деформаций недопустимо. Сушить обмуровку можно горячими газами, получаемыми при сжигании дров в топочной камере; горячим воздухом, подаваемым в топочную камеру с температурой 200 — 250 °С от работающих котлов; горячей водой, пропускаемой по поверх-

ности нагрева котла и подогреваемой паром от действующих котлов; горячими газами, получаемыми при сжигании природного газа или мазута в основных горелках или в горелках, специально устанавливаемых для сушки, а также твердого топлива, сжигаемого на решетке. Сушка горячими газами, получаемыми при сжигании дров, может применяться для котлов малой производительности, при этом расход дров на сушку для некоторых типов котлов доходит до 100 м3.

Наиболее распространенным из перечисленных способов является сушка обмуровки горячими газами, получаемыми при сжигании в топке различных видов топлива. Продолжительность искусственной сушки при постепенном повышении температуры в топочной камере к концу сушки до 200 — 250 °С должна составлять: 90—100 ч для неэкранированных котлов с тяжелой обмуровкой толщиной 500—900 мм, 70—80 ч для экранированных котлов с обмуровкой толщиной 200—500 мм. Наблюдение за режимом сушки следует вести по показаниям термометров, закладываемых в обмуровку боковых стен в районе пароперегревателя, а при его отсутствии — в районе первого газохода. Термометры закладываются на глубину около 50 мм. Процесс искусственной сушки считается протекающим нормально, если происходит постепенное повышение температуры обмуровки до 40—55 °С. Процесс сушки считается законченным, когда температура облицовочного слоя достигнет 50—55 °С и после выдерживания в течение 15—30 ч при этой температуре влажность обмуровки не будет превышать 0,5 %.

При искусственной сушке на газе или мазуте горелки следует использовать с возможно меньшей производительностью. При этом количество горелок, находящихся в работе, должно быть минимальным, но таким, которое обеспечивает равномерный нагрев топочной камеры. По мере повышения температуры обмуровки производительность горелок следует постепенно увеличивать.

После окончания монтажа производят химическую очистку внутренних поверхностей нагрева котлоагрегата от загрязнений (ржавчины, сварочного грата, окалины, масла и др.). Химическая очистка основана на использовании растворов химических реагентов: щелочей, кислот и комплексообразователей. Предпусковая химическая очистка поверхностей нагрева мощных котлоагрегатов состоит из следующих операций: интенсивной промывки холодной и затем горячей водой, щелочения, обработки кислотой или комплексонами, удаляющими окислы железа (ржавчину, окалину). Из различных кислот наиболее часто применяют соляную, а из комплексонов этилендиаминтетра уксусную кислоту (ЭДТА) и трилон Б.

Кислотная промывка и обработка комплексонами является ответственной операцией и должна выполняться специально подготовленным квалифицированным персоналом. Кислотную

|

Примечание. Масса реагентов принята при их 100 %-ном содержании. При отсутствии едкого натра можно применять кальцинированную соду с коэффициентом 1,5 по массе.

промывку или обработку комплексонами применяют на промышленных и водогрейных котлах только при сильном поражении их поверхности нагрева коррозией. Чаще всего при предпусковой очистке ограничиваются щелочением. При щелочении под действием химических реагентов ослабляется сцепление между частицами отложений и они, частично растворяясь, смываются котловой водой. Для интенсивной отмывки и очистки поверхности нагрева необходима такая циркуляция котловой воды, которая может быть достигнута только при огневом обогреве поверхности нагрева.

Продолжительность щелочения и количества вводимых реагентов зависят от степени и характера загрязнений. По этому признаку котлы делят на три группы. К первой группе относятся котлы, которые после их изготовления находились в хороших условиях хранения и не имеют на внутренних поверхностях видимого слоя ржавчины или же имеют только отдельные ее вкрапления. Вторая группа — это новые котлы, но хранившиеся до начала монтажа на открытых складах, со слоем ржавчины на внутренней поверхности. К третьей группе относятся котлы, бывшие в работе и повторно смонтированные, со следами накипи, маслянистыми отложениями и ржавчиной.

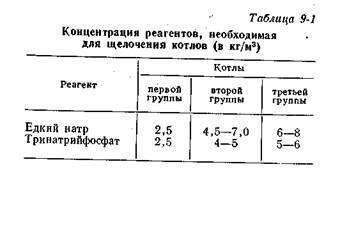

Концентрация реагентов в котловой воде, необходимая для щелочения котлов различной группы, указана в табл. 9-1. Растворы едкого натра и тринатрийфосфата крепостью до 20 % должны вводиться раздельно. Раствор приготовляется на горячей воде. Вводить реагенты в сухом виде запрещается. При приготовлении растворов и вводе их в котел необходимо соблюдать меры безопасности и выполнять инструкции для персонала химических цехов, которые работают со щелочами.

Перед вводом реагентов котел должен быть заполнен питательной водой до низшего уровня по водомерному стеклу. Этот уровень поддерживается в течение всего процесса щелочения. 182

На котлах первой группы щелочение производят при установленных сепарационных устройствах, а на котлах остальных групп — без них. Ввод реагентов в котел производят через какой-либо штуцер на верхнем барабане или фосфатными насосами.

После ввода реагентов растапливают котел и постепенно поднимают давление до 0,3 МПа. При этом давлении производят обтяжку фланцевых и других болтовых соединений. Затем продолжают подъем давления до 75—100 % номинального, но не более чем до 2 МПа. Разрешается производить щелочение котла при давлении 0,6—0,7 МПа с увеличением длительности щелочения в два раза. В процессе щелочения необходимо следить за тем, чтобы температура газов перед пароперегревателем не превышала 550 °С, а расход на продувку пароперегревателя составлял не менее 5 % паропроизводительности котла.

В ходе щелочения необходимо производить продувку котла через нижние точки. Первые продувки начинают производить через 12—20 часов с момента начала щелочения. К концу щелочения интенсивность продувки увеличивают для максимального удаления загрязнений из котла. С момента начала щелочения необходимо осуществлять контроль над качеством котловой воды. Пробы котловой воды из верхнего и нижнего барабанов, а также из камер отбирают через каждые 3-—4 ч с целью определения концентрации реагентов. Результаты анализов -записывают в специальный журнал. В период щелочения не допускается снижения щелочного числа котловой воды ниже 2000 мг/л. Щелочение котла продолжается от 48 до 86 ч. Вместо щелочения может применяться реагентная отмывка.

После окончания щелочения у котлов второй и третьей групп вскрывают барабаны и камеры для осмотра и удаления отложений. Спуск воды из котла после щелочения производится при атмосферном давлении и при температуре воды не выше 50—60 °С. Трубы поверхности нагрева котлов второй и третьей групп промывают из верхнего барабана, подавая воду через шланг.

Испытание котла на паровую плотность производится для выявления утечек пара и воды, которые могли появиться вследствие тепловых расширений и деформаций, а также для определения тепловых перемещений элементов котла и трубопроводов. Испытание на паровую плотность котлов первой группы может выполняться в конце щелочения без предварительной остановки котла для промывки поверхности нагрева.

В процессе парового опробования особое внимание должно быть уделено состоянию Катковых и скользящих опор барабанов и камер. Положение реперов фиксируется для следующих состояний котла: после заполнения котла водой, при избыточном давлении ОД и 0,3 МПа, при давлении 30, 60 и 100 % рабочего, при охлаждении котла после испытания.

При рабочем давлении следует отрегулировать предохранительные клапаны и проверить плотность фланцевых соединений и арматуры. О проведенном испытании и о регулировке предохранительных клапанов составляется акт.

Подготовка персонала к комплексному опробованию должна начинаться заблаговременно. Администрация предприятия выделяет наладочной бригаде персонал, имеющий право эксплуатации котельных установок и сдавший экзамен специальной комиссии. Руководитель наладочной бригады знакомит выделенный для комплексного опробования эксплуатационный персонал с конструкцией и особенностями работы оборудования, программой комплексного опробования, приводит несколько противоаварийных тренировок и комплектует смены. Комплексное опробование оформляется приказом.

Комплексному опробованию котлоагрегата должно предшествовать комплексное опробование водоподогревательного оборудования химводоочистки и деаэратора. Если в котельном цехе пускается первый котлоагрегат, то комплексное опробование водоподготовительного оборудования и котлоагрегата производятся одновременно.

Одним из наиболее ответственных этапов работы является комплексное опробование котельного агрегата. Комплексное опробование производится в течение 72 ч непрерывной работы с номинальной производительностью. Началом комплексного опробования котлоагрегата и его вспомогательного оборудования считается время включения котельного агрегата в паровую магистраль. В этот период устанавливается непрерывное дежурство инженерно-технических работников наладочной бригады совместно с выделенным эксплуатационным персоналом.

После комплексного опробования котлоагрегат останавливают и производят его осмотр, а также ликвидацию дефектов, выявленных в результате комплексного опробования. Об окончании комплексного опробования составляется акт, в котором указывается, при каких условиях оно проводилось и с какими параметрами работало основное и вспомогательное оборудование. Кроме того, к акту прилагается перечень дефектов, выявленных в результате комплексного опробования. После окончания комплексного опробования агрегат считается принятым во временную эксплуатацию и дежурство инженерно-технических работников наладочной бригады прекращается.

В период комплексного опробования должны производиться все необходимые измерения позволяющие определить надежность работы агрегата, его производительность и параметры пара.

В период временной эксплуатации котлоагрегата наладочная бригада производит измерения, необходимые для составления временной ориентировочной режимной карты. Для этого выполняются балансовые испытания котла при трех-четырех

нагрузках. Для измерений в основном используются эксплуатационные контрольно-измерительные приборы.

Результаты пусковой наладки оформляются техническим отчетом, в котором указываются все этапы проделанной работы, а также даются конкретные рекомендации для улучшения работы агрегата и повышения его экономичности.