Расчет гидравлического сопротивления головки

При определении общего сопротивления головки, учитывая сложную конфигурацию ее рабочей части, используют метод ступенчатой аппроксимации реального канала серией ступеней простейшей формы. Длина этих участков выбирается таким образом, чтобы площадь сечения соседних ступеней отличались друг от друга не более чем на 10%.

При таком подходе общее сопротивление формующей головки, есть сумма сопротивлений в каждом отдельном элементе.

Для удобства расчета полагаем, что движение материала в головке ламинарное, тогда i-е сопротивление в рассматриваемом элементарном элементе рассчитывается по формуле принимаем

где Кi – коэффициент геометрической формы модели канала, м3; µэ – эффективная вязкость расплава при градиенте скорости ẏ в данном канале.

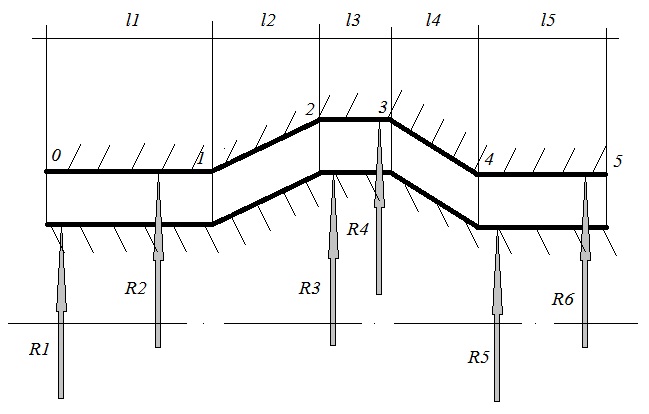

Для примера расчета сопротивления канала головки примем форму ее в виде трубы представленной на рисунке 3.

Рисунок 3 – Расчетная схема канала трубной головки

Расчетная схема головки после преобразования имеет общие число расчетных участков 5.

Для удобства проведения расчета сгруппируем участки по общности геометрических признаков каналов: кольцевой канал – участки 0-1, 2-3, 4-5; конический кольцевой канал с сужающейся щелью – участки 1-2, 3-4.

Кроме геометрической формы головки, также необходимо учитывать и температурные режимы переработки материала. В соответствии с данными таблицы 2 выбираются температуры материала в рабочих зонах:

t1 – на входе в цилиндр машины;

t3 – на входе в зоне дозирования;

tг – в формующей головке.

Кроме того, необходимо учитывать, что температура цилиндра должны быть немногим больше температуры перерабатываемого материала, тогда получаем:

tц0 – температура цилиндра в зоне загрузки, tц0=tпл-(10…20)˚С;

tц2 – в зоне плавления.

Для удаления адсорбционной влаги и интенсификации процесса переработки материал может подаваться в машину предварительно нагретым до t=50…70 ˚С.

Расчет сопротивления головки проведем для производительности G=350 кг/ч. При этом объемная производительность по расплаву ПЭВП при температуре 190 ˚С.

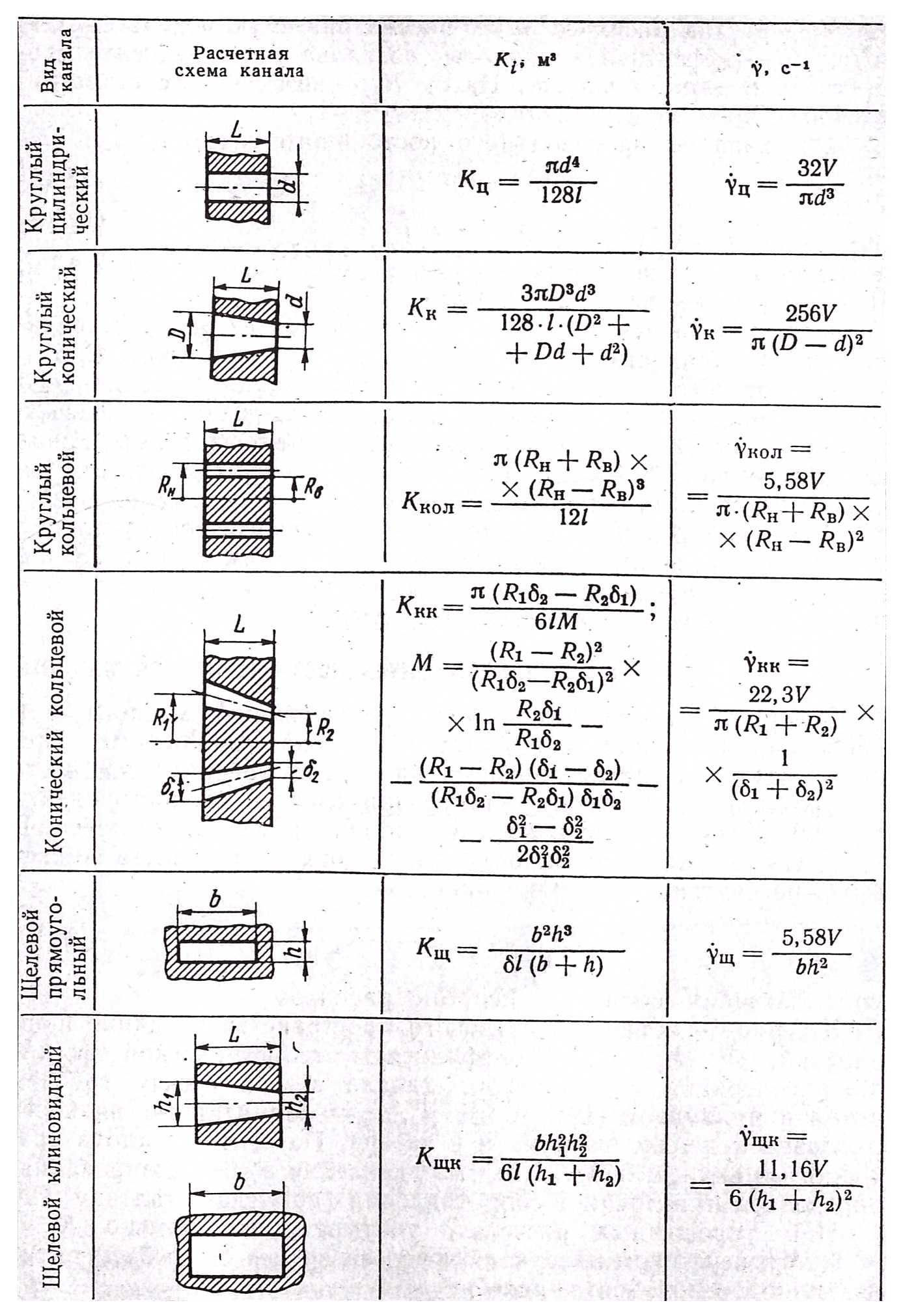

Коэффициент геометрической формы К и градиент скорости ẏ определяются по формулам представленных в таблице 5.

Таблица 5 – Коэффициенты геометрической формы канала К и градиенты скорости сдвига ẏ

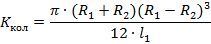

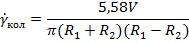

На представленном рисунке 5 первый участок канала 0-1 имеет вид кольца, тогда величины К и ẏ принимают значения

Здесь значения R1= м; R2= м; и l= м взяты со схемы канала рисунка 5.

Находим величину эффективной вязкости расплава μэ при указанной температуре 190 ˚С.

где μ1 – коэффициент консистентной вязкости, Па∙с; m<1 – показатель степени, характеризующий отклонение поведения материала от ньютоновского.

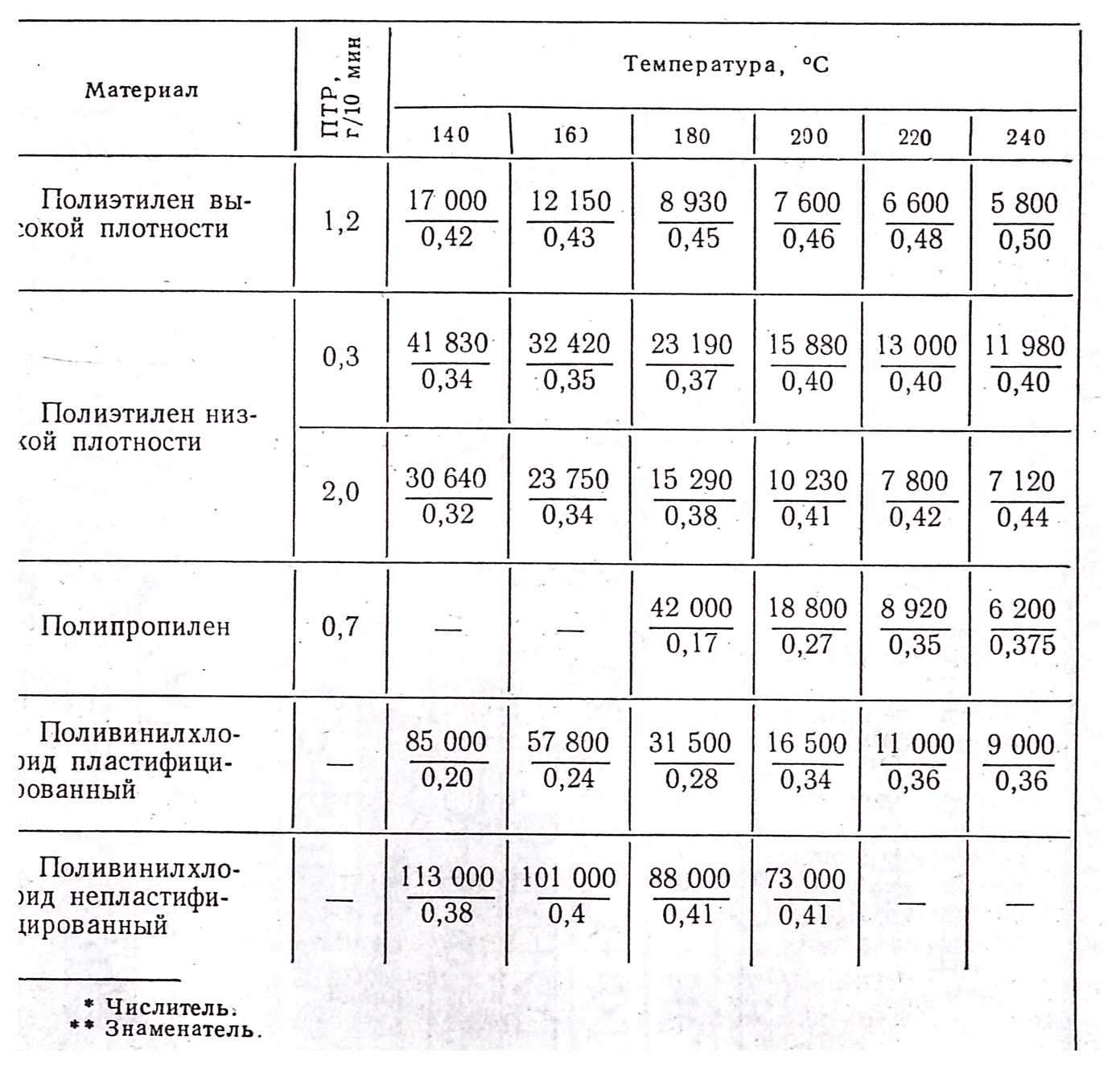

Для приближенной характеристики текучести различных марок термопластичных материалов применяют условный показатель текучести расплава ПТР, представляющий собой количество материала (г), вытекшее из капилляра под действием груза за 10 мин. Значения коэффициента консистентной вязкости и показателя степени, для не которых термопластов представлены в таблице 6.

Талица 6 – Значения коэффициента консистентной вязкости μ1* и показателя степени m**

Рассчитав величины, характеризующие рассматриваемый участок фильеры и перерабатываемого материала, определяем величину потери давления на участке 0-1 при расходе V:

Аналогичным способом рассчитываются все остальные элементарные участки фильеры. По окончанию расчетов каждого из участка фильеры будут определены величины сопротивления испытываемого материалом в процессе его переработки. Для получения полного сопротивления головки Δp суммируются все промежуточные величины сопротивлений.