Строительных материалов

Плотность

При решении задач и изучении свойств материалов необходимо различать плотность материалов в естественном состоянии, плотность в абсолютно плотном состоянии (плотность самого материала), плотность сыпучих материалов.

1.1.1 Истинная плотность – масса единицы объема материала в абсолютно плотном состоянии (без пор и пустот) определяется по формуле:

ρи=m/Vа (1.1)

где ρи – истинная плотность, г/см3;

m – масса материала в абсолютно уплотненном состоянии, г;

Vа – объем материала в абсолютно плотном состоянии, см3

Vа=V-Vп (1.2)

где V – объем материала в естественном состоянии, см3;

Vп – объем пор в материале, см3.

1.1.2 Средняя плотность – масса единицы объема материала в естественном состоянии (вместе с порами и пустотами), определяется по формуле:

ρо=mо/V (1.3)

где ρо – средняя плотность, г/см3;

mо – масса материала в естественном состоянии, г;

V – объем материала в естественном состоянии, см3.

1.1.3 Насыпная плотность – масса единицы объема материала, состоящего из зерен различного диаметра, находящихся в рыхлом состоянии (в насыпной объем включены межзерновые пустоты)

ρн=mн/Vн (1.4)

где ρн – насыпная плотность, г/см3;

mн – насыпная масса, г;

Vн – насыпной объем, равный объему сосуда, см3.

Насыпную плотность определяют как в рыхлонасыпном состоянии, так и в уплотненном. В первом случае материал засыпается в сосуд с определенной высоты, во втором – уплотняется на виброплощадке (30-60 сек).

Из вышеизложенного следует, что в единице объема для данного материала:

m > mо > mн , ρи > ρо > ρн

1.1.4 Относительная плотность – безразмерная величина, равная отношению средней плотности материала к плотности воды при 4оС, равной – 1 г/см3.

d=ρо/ρв(1.5)

где d – относительная плотность;

ρо – средняя плотность материала, г/см3;

ρв – плотность воды при 4оС, 1 г/см3.

Относительная плотность учитывается в некоторых эмпирических формулах (формула В.П. Некрасова для расчета теплопроводности, выражение для вычисления коэффициента конструктивного качества и др.).

1.2 Пористость материала (общая) – это доля заполнения объема материала порами.

Вывод формулы общей пористости:

,

,

Vп=V-Vа, Vа=m/ρи, V=m/ρо,

По=[1-(ρо/ρи)]·100 %(1.6)

где По – общая пористость материала, доли или %;

V – объем материала в естественном состоянии, см3;

Vа – объем материала в абсолютно плотном состоянии, см3;

Vп – объем пор в материале, см3;

ρи – истинная плотность материала, г/см3;

ρо – среднаяя плотность материала, г/см3

От величины пористости и ее характера зависят важнейшие свойства материала: плотность, прочность, теплопроводность, долговечность и др.

Пористость в материале характеризуется как открытыми, так и закрытыми порами.

Потк=Вv (1.7)

где Потк – открытая пористость, %;

Вv – водопоглощение по объему.

Пзак=По-Потк (1.8)

где Пзак – закрытая пористость, %;

По – общая пористость, %;

Потк – открытая пористость, %.

Открытые поры увеличивают водопоглощение и водопроницаемость материала и ухудшает его морозостойкость.

Увеличение пористости за счет открытой увеличивает долговечность материала, снижает теплопроводность.

1.3 Пустотность – это доля межзерновых пустот в насыпном объеме материала.

Вывод формулы пустотности:

,

,

Vпуст=Vн-V,

V=m/ρ,

Vн=m/ρн,

Пу=[1-(ρн/ρо)]·100 % (1.9)

где Пу – пустотность, доли или %;

Vн – насыпной объем материала, см3;

V – объем материала, см3;

Vпуст – объем пустот в насыпном объеме материала, см3.

Пустотность – важнейшая характеристика правильности подбора зернового состава заполнителей для бетонов, от которых зависит расход вяжущего (цемента, битума и др.). На практике пустотность лежит в пределах 26,5-47,6 %.

1.4 Водопоглощение - способность материала впитывать и удерживать воду. Водопоглощение выражают или степенью заполнения объема материала водой (водопоглощение по объему Вv), или отношением количества поглощенной воды к массе сухого материала (водопоглощение по массе Вm).

Вm=[(mн-mс)/mс]·100 % (1.10)

Вv=[(mн-mс)/V·ρв]·100 % (1.11)

где Вv – водопоглощение по объему, %;

Вm – водопоглощение по массе, %;

mн – масса материала, насыщенного водой, г;

mс – масса материала в воздушно-сухом состоянии, г;

V – объем сухого материала, см3.

Водопоглощение по объему Вv и водопоглощение по массе Вm связаны между собой зависимостью:

Вv/Вm=(mн-mс)·mс/V·ρв·(mн-mс)=m/V·ρв=ρо/ρв=d(1.12)

Вv=d·Вm (1.13)

где ρо – средняя плотность материала, г/см3;

ρв – плотность воды, 1 г/см3;

d – относительная плотность.

1.5 Коэффициент насыщения пор водой – отношение водопоглощения по объему к пористости.

(1.14)

(1.14)

где Кн – коэффициент насыщения пор водой;

Вv – водопоглощение по объему, %

По – общая пористость, %.

Коэффициент насыщения пор водой изменяется от 0 (все поры в материале замкнуты) до 1 (все поры открыты). Чем выше Кн, тем выше доля открытых пор относительно замкнутых.

1.6 Теплопроводность – способность материала передавать теплоту через толщу от одной поверхности к другой. Теплопроводность характеризуется количеством теплоты, проходящей через материал толщиной 1 м, площадью 1 м2, в течение 1 с при разности температур на противоположных поверхностях материала 1оС.

λ=Q·a/(S·(t1-t2)·z) (1.15)

где λ – коэффициент теплопроводности, Вт/моС;

Q – количество тепла, Дж;

S – площадь материала, м2;

а - толщина материала, м;

(t2-t1) – разность температур по обе стороны слоя материала, оС;

z – время, в течение которого проходил тепловой поток, ч

Коэффициент теплопроводности можно подсчитать ориентировочно по относительной плотности материала, пользуясь эмпирической формулой В.П. Некрасова:

(1.16)

(1.16)

где d – относительная плотность материала.

1.7 Прочность – свойство материала сопротивляться, не разрушаясь, внутренним напряжениям и деформациям, которые возникают под действием внешних факторов (силовых, тепловых и т.д.)

Прочность материала оценивается пределом прочности, который условно равен максимальному напряжению, возникшему в материале под нагрузкой, вызвавшей разрушение материала.

На практике предел прочности определяют путем разрушения стандартных образцов при сжатии, изгибе или растяжении.

1.7.1 Предел прочности при сжатии:

(1.17)

(1.17)

где Rсж – предел прочности при сжатии, кгс/см2;

N – разрушающая нагрузка, кгс;

F – площадь сечения образца, см2

1.7.2 Предел прочности при растяжении:

(1.18)

(1.18)

где Rраст – предел прочности при растяжении, кгс/см2;

Nр – нагрузка, вызывающая разрыв образца, кгс;

Fо – первоначальная площадь сечения образца, см2.

1.7.3 Предел прочности при изгибе определяют путем испытания образца материала в виде призм (балочек) на двух опорах. Их нагружают одной или двумя сосредоточенными силами до разрушения:

(1.19)

(1.19)

где Rизг – предел прочности при изгибе, кгс/см2;

Мизг – изгибающий момент, кгс см;

см;

W – момент сопротивления балки прямоугольного сечения, см3.

W=(b·h2)/6(1.20)

где b – ширина образца, см;

h – высота образца, см.

Предел прочности при изгибе при одной сосредоточенной симметричной относительно опор нагрузке: (рисунок 1.1):

Rизг = М/W , Мизг =

Rизг = М/W , Мизг =  , (1.21)

, (1.21)

(1.22)

(1.22)

Рисунок 1.1 - Схема испытания на изгиб, при одной сосредоточенной нагрузке.

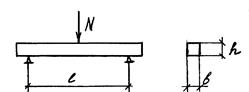

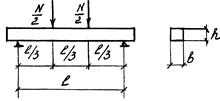

При двух сосредоточенных относительно опор нагрузках (рисунок 1.2):

Мизг =

Мизг =  (1.23)

(1.23)

Рисунок 1.2 - Схема испытания на изгиб при двух сосредоточенных нагрузках.

(1.24)

(1.24)

где N – разрушающая нагрузка, кгс;

l – расстояние между опорами, см;

b и h – соответственно ширина и высота балочки, см.

1.8 Твердость – способность материала сопротивляться проникновению в него более твердого тела (шарика, призмы, пирамиды).

Твердость по Бриннелю (рисунок 1.3) определяют по величине отпечатка металлического шарика по формуле:

НВ=2N∙9,8/[πD(D-  )] (1.25)

)] (1.25)

где НВ – твердость, МПа;

где НВ – твердость, МПа;

d – диаметр отпечатка, мм;

D – диаметр шарика, мм;

N – нагрузка, Н

Рисунок 1.3 - Схема испытания на твердость

Существует эмпирическая зависимость между твердостью стали по Бриннелю, которая определяется величиной отпечатка твердого металлического шарика диаметром D=10 мм при нагрузке N=3000х9,8 Н и пределом прочности стали на растяжение:

Rраст=0,36 НВ (1.26)

1.9 Коэффициент размягчения – отношение прочности материала, насыщенного водой, к прочности сухого материала:

Кр=Rнас/Rсух (1.27)

где Кр – коэффициент размягчения

Rсух – предел прочности сухого материала, МПа;

Rнас – предел прочности насыщенного материала, МПа

Коэффициент размягчения характеризует водостойкость материала, он изменяется от 0 (размокающие глины, гипсовые образцы и др.) до 1 (металлы, стекло и др.). Материалы, у которых Кр›0,8, можно применять во влажных условиях без специальных мер по защите их от увлажнения.

1.10 Коэффициент конструктивного качества К.К.К. – отношение предела прочности (как правило при сжатии) материала к его относительной плотности:

К.К.К.=Rсж/d (1.27)

где к.к.к. – коэффициент конструктивного качества;

Rсж – предел прочности при сжатии, МПа;

d – относительная плотность.

Если для определения прочности, коэффициента размягчения и коэффициента конструктивного качества используют гидравлический пресс с манометром, фиксирующим давление, при котором разрушается образец материала, то предел прочности находят по формуле:

Rсж=N/F=MS/F (1.28)

где Rсж – предел прочности при сжатии, МПа;

N – разрушающая нагрузка, кгс;

М – показание манометра (давление), атм.;

S – площадь поршня, см2;

F – площадь образца (рабочая), см2.

Единицы измерения:

[R] = Н/м2 = 1 МПа; [N]= 1Н = 10-1 кгс = 10-3 кН

[R] = 1 кгс/см2 = 105 Па = 10-1 МПа