Расчёт зубчатой передачи

Кинематическая схема привода

Выбор электродвигателя. Кинетический расчет привода

, кВт (1.1)

, кВт (1.1)

где h0 - общий КПД привода

Общий КПД привода определяем по формуле:

h0 = hmhзпhпк2 , (1.2)

где hm  0,98 – КПД муфты,

0,98 – КПД муфты,

hзп  0,97 – КПД зубчатой пары,

0,97 – КПД зубчатой пары,

hпк  0,99 – подшипник качения

0,99 – подшипник качения

h0 = 0,98·0,97·0,992 = 0,93

Ртр =  = 1,61 кВт

= 1,61 кВт

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

1.2. Определяем передаточное число редуктора:

(1.3)

(1.3)

= 3,49

= 3,49

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

1.3.Определяем фактическое число оборотов ведомого вала:

= 452 об/мин (1.4)

= 452 об/мин (1.4)

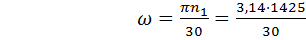

Определяем угловые скорости валов:

= 149 рад/с (1.5)

= 149 рад/с (1.5)

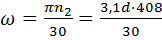

= 43 рад/с (1.6)

= 43 рад/с (1.6)

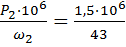

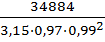

1.4.Определяем крутящие моменты на валах редуктора:

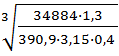

Т2 =  = 34884 Н

= 34884 Н  мм (1.7)

мм (1.7)

Т1  =

=  = 11628 Н·мм (1.8)

= 11628 Н·мм (1.8)

Расчёт зубчатой передачи

2.1. Выбор материала и термической обработки

Для изготовления шестерни принимаем материал сталь 45, термическая обработка - улучшение до твёрдости 235…260 НВ.

Для изготовления колеса принимаем сталь 45, термическая обработка – нормализация до твёрдости 180…205 НВ.

2.2.Допускаемые напряжения

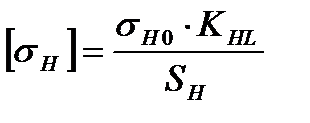

2.2.1. Допускаемые контактные напряжения

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

=

=  = 390,9 МПа (2.1)

= 390,9 МПа (2.1)  2 НВ2min + 70 = 2·180 + 70 = 430 МПа

2 НВ2min + 70 = 2·180 + 70 = 430 МПа

Предел выносливости материалов по контактным напряжениям при пульсирующем цикле нагружения.

SH = 1,1 – коэффициент безопасности

KHL – коэффициент долговечности при расчёте по контактным напряжениям

NHO = 107

Np = Lh·n  260 = 8400·408·60 = 205632000

260 = 8400·408·60 = 205632000

Np ≥ NHO, то KHL = 1

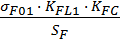

2.2.2. Допускаемые напряжения изгиба

Допускаемые напряжения изгиба определяем для материала шестерни и материала колеса отдельно

[sF1] =  =

=  = 242 МПа (2.2)

= 242 МПа (2.2)

[sF2] =  =

=  = 185 МПа (2.3)

= 185 МПа (2.3)

sF01 = 1,8·HB1min = 1,8·235 = 423 МПа

sF02 = 1,8·HB2min = 1,8·180 = 324 МПа

KHL1 = KHL2 = 1, т.к. Np2 ˃ NFO

(NFO = 5·106 ˂ NHO)

KFC = 1

SF = 1,75

2.3.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

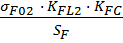

2.3.1. Определение межосевого расстояния:

(2.4)

(2.4)

KH = 1,3 – коэффициент расчётной нагрузки;

Yа = 0,4 – коэффициент ширины колеса

аw = 49  (3,15+1)

(3,15+1)  = 203,35·

= 203,35·  = 203,35·0,42 = 85,407

= 203,35·0,42 = 85,407

Вычисленное межосевое расстояние округляют в большую сторону до стандартного значения из ряда значений:

аw = 90

2.3.2. Модуль зацепления:

0,02 аw = 0,02·90 = 1,8 (2.5)

0,02 аw = 0,02·90 = 1,8 (2.5)

Принимаем значения модуля по стандарту:

= 1,5

= 1,5

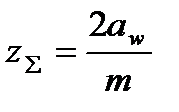

2.3.3. Число зубьев:

=

=  = 120 (2.6)

= 120 (2.6)

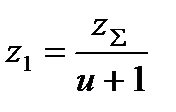

Число зубьев шестерни:

³ 17 (2.7)

³ 17 (2.7)

z1 =  = 29

= 29

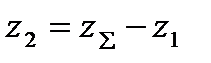

Число зубьев колеса:

=120 – 29 = 91 (2.8)

=120 – 29 = 91 (2.8)

Определяем фактическое передаточное число:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

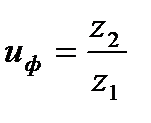

=

=  =3,14 (2.9)

=3,14 (2.9)

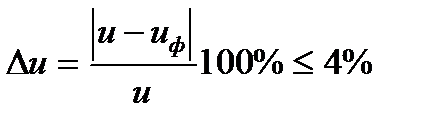

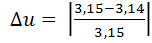

·100

·100  = 0,317

= 0,317  (2.10)

(2.10)

2.3.4. Определяем геометрические параметры

Диаметры делительных окружностей:

d1 =  z1 = 1,5·29 = 43,5 мм

z1 = 1,5·29 = 43,5 мм

d2 =  z2 = 1,5·91 = 136,5 мм

z2 = 1,5·91 = 136,5 мм

Диаметры окружностей вершин:

da1 = d1 + 2  = 43,5+2·1,5 = 46,5 мм

= 43,5+2·1,5 = 46,5 мм

da2 = d2 + 2  = 136,5+2·1,5 = 139,5мм

= 136,5+2·1,5 = 139,5мм

Диаметры окружностей впадин:

df1 = d1 – 2,5  = 43,5 – 2,5·1,5 = 39,75 мм

= 43,5 – 2,5·1,5 = 39,75 мм

df2 = d2 – 2,5  = 136,5 – 2,5·1,5 = 132,75 мм

= 136,5 – 2,5·1,5 = 132,75 мм

Ширина колеса:

b2 = Yа аw = 0,4·90 = 36 мм

Ширина шестерни:

b1 = b2 + 5 = 36 + 5 = 41 мм

Фактическое межосевое расстояние:

аwф =  =

=  = 90

= 90

2.4. Проверочный расчёт

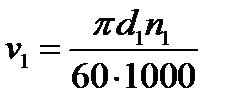

2.4.1.Считаем окружную скорость:

=

=  = 3,24(м/с) (2.11)

= 3,24(м/с) (2.11)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

Kn = KHVKHb - по контактным направлениям

KF = KFV KHb - по напряжениям изгиба

Т.к. колёса прирабатываются, примем:

KHV и KHb = 1

KHb = KFb = 1

KHVP =  · (Vp – V1) + KHV1

· (Vp – V1) + KHV1

KHVP =  · (3,13 – 2) + 1,16 = 1,20

· (3,13 – 2) + 1,16 = 1,20

KHV =  · (3,13 – 2) +1,16 = 1,26

· (3,13 – 2) +1,16 = 1,26

Т.к. фактический коэффициент расчетной нагрузки KH меньше принятого в проектном расчете (KH = 1,3), то проверка по контактным напряжениям не требуется.

2.4.3 Силы, действующие в зацеплении, Н:

Ft =  (2.12)

(2.12)

Ft =  = 535 Н

= 535 Н

Fn =

Fn =  = 569 Н

= 569 Н

= 20

= 20  = 0,94

= 0,94

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

Y1; Y2

YF1 = 3,80

YF2 = 3,60

=

=

[

[

=

=  = 35,7

= 35,7  185 МПа

185 МПа

Прочность зубьев на изгиб обеспечена

3.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

3.1 Выбор материала валов

Материал для изготовления валов Ст 45, термическая обработка – улучшение до твердости 240…260 НВ

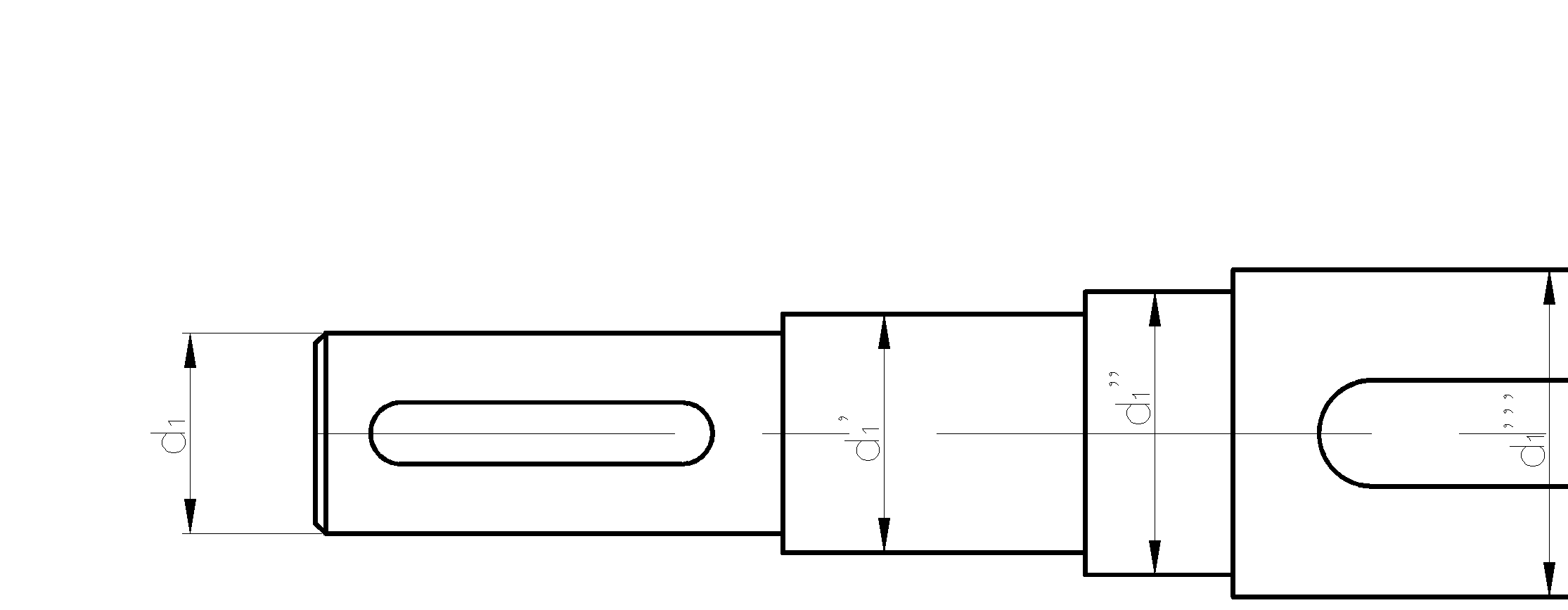

3.3.1 Ведущий вал:

Определяем наименьший диаметр вала, передающий крутящий момент:

d1  =

=  =

=  = 13,25 мм (3.1)

= 13,25 мм (3.1)

[  = 25 МПа

= 25 МПа

Принимаем d1 = 13 мм

Диаметр под уплотнение:

= d1 + 2t = 14 + 2·1,4 = 16,8 мм

= d1 + 2t = 14 + 2·1,4 = 16,8 мм

t = 1,4

Принимаем  = 16 мм

= 16 мм

В качестве уплотнения принимаем манжету 1.1-16 х 30-1 ГОСТ 8752-79

Диаметр под подшипник:

=

=  + (1…5)

+ (1…5)

= 16 + 4 = 20 мм

= 16 + 4 = 20 мм

Предварительно выбираем подшипник шариковый радикальный легкой серии 204:

d = 20 мм; D = 47 мм; B = 14 мм; r = 1,5 мм; Cr = 10 кН

Диаметр под шестерню:

=

=  + (1…5)

+ (1…5)

= 20 + 5 = 25 мм

= 20 + 5 = 25 мм

Диаметр буртика:

d1б =  + (3…5)

+ (3…5)

d1б = 25 + 5 = 30 мм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

Рис. 3.1 Ведущий вал

Рис. 3.1 Ведущий вал

3.2  = 780 МПа – предел прочности;

= 780 МПа – предел прочности;

= 540 МПа – предел текучести;

= 540 МПа – предел текучести;

= 335 МПа – предел выносливости

= 335 МПа – предел выносливости

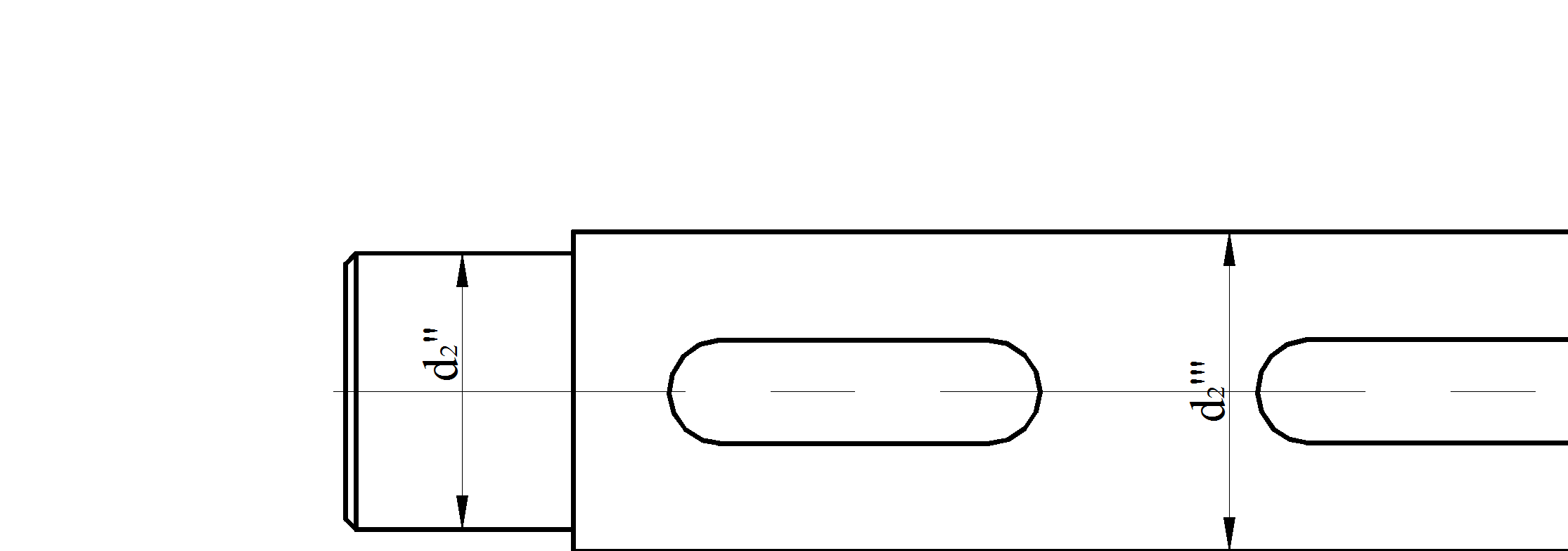

3.3.2 Ведомый вал:

Определяем наименьший диаметр вала, передающий крутящий момент:

d2 =  (3.2)

(3.2)

[  = 25 МПа

= 25 МПа

d2 =  =

=  = 19 мм

= 19 мм

Принимаем d2 = 19 мм

Диаметр под уплотнение:

= d2 + 2t

= d2 + 2t

t = 1,7

= 19 + 2 · 1,7 = 22,4 мм

= 19 + 2 · 1,7 = 22,4 мм

Принимаем  = 22 мм

= 22 мм

В качестве уплотнения принимаем манжету 1.1-22 х 40-1 ГОСТ 8752-79

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

=

=  + (1…5) = 22 + 3 = 25 мм

+ (1…5) = 22 + 3 = 25 мм

Предварительно выбираем подшипник шариковый радиальный легкой серии 205:

d = 25 мм; D = 52 мм; В = 15 мм; r = 1,5 мм;  = 11 кН

= 11 кН

Диаметр под шестерню:

=

=  + 3

+ 3  = 25 + 3·1,5 = 29,5 мм

= 25 + 3·1,5 = 29,5 мм

Принимаем  = 30 мм

= 30 мм

Диаметр буртика:

d2б =  + 3f , где f = 1,2

+ 3f , где f = 1,2

d2б = 30 + 3·1,2 = 33,6 мм

Принимаем d2б = 34 мм

Ширину буртика предварительно примем 12,5 мм

Рис. 3.2 Ведомый вал