Испытания на твердость

Под твердостью понимается способность материала сопротивляться внедрению в его поверхность твердого тела − индентора. В качестве индентора используют закаленный стальной шарик или алмазный наконечник в виде конуса или пирамиды. При вдавливании поверхностные слои материала испытывают значительную пластическую деформацию. После снятия нагрузки на поверхности остается отпечаток. Особенность происходящей пластической деформации состоит в том, что она протекает в небольшом объеме и вызвана действием значительных касательных напряжений, так как вблизи наконечника возникает сложное напряженное состояние, близкое к всестороннему сжатию. По этой причине пластическую деформацию испытывают не только пластичные, но и хрупкие материалы. Таким образом, твердость характеризует сопротивление материала пластической деформации. Такое же сопротивление оценивает и предел прочности, при определении которого возникает сосредоточенная деформация в области шейки. Поэтому для целого ряда материалов численные значения твердости и временного сопротивления пропорциональны. Отмеченная особенность, а также простота измерения позволяют считать испытания на твердость одним из наиболее распространенных видов механических испытаний. На практике широко применяют четыре метода измерения твердости.

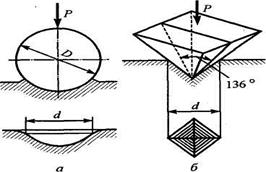

Твердость по Бринеллю. При этом стандартном (ГОСТ 9012-59) методе измерения твердости в поверхность образца вдавливают закаленный стальной шарик диаметром 10; 5 или 2,5 мм при действии нагрузки от 5000 до 30000 Н. После снятия нагрузки на поверхности образуется отпечаток в виде сферической лунки диаметром d(рис. 4.10а). Диаметр лунки измеряют лупой, на окуляре которой нанесена шкала с делениями. Число твердости по Бринеллю НВ определяют путем деления нагрузки Рна площадь поверхности сферического отпечатка:

(4.14)

(4.14)

где D — диаметр вдавливаемого шарика, мм.

Число твердости по Бринеллю по ГОСТ 9012-59 записывают без единиц измерения.

Рис. 4.10. Схемы определения твердости по Бринеллю (а) и Виккерсу (б)

На практике при измерении твердости расчет по указанной выше формуле не производят, а используют заранее составленные таблицы, указывающие значение НВ в зависимости от диаметра отпечатка и выбранной нагрузки. Чем меньше диаметр отпечатка, тем выше твердость.

Способ измерения по Бринеллю не является универсальным. Его используют для материалов малой и средней твердости: сталей с твердостью < 450 НВ, цветных металлов с твердостью < 200 НВ и т.п. Для них установлена корреляционная связь между временным сопротивлением (в МПа) и числом твердости НВ: sв » 3,4 НВ — для горячекатаных углеродистых сталей, sв »4,5 НВ — для медных сплавов, sВ » 3,5 НВ — для алюминиевых сплавов.

Твердость по Виккерсу. При стандартном методе измерения твердости по Виккерсу (ГОСТ 2999-75) в поверхность образца вдавливают четырехгранную алмазную пирамиду с углом при вершине 136°. Отпечаток получается в виде квадрата (рис. 4.10б), диагональ которого измеряют после снятия нагрузки, число твердости вычисляют по уравнению:

, (4.15)

, (4.15)

где Р в Н, d в мм.

На практике число твердости определяют по специальным таблицам по значению диагонали отпечатка при выбранной нагрузке.

Метод Виккерса применяют главным образом для материалов, имеющих высокую твердость, а также для испытания на твердость деталей малых сечений или тонких поверхностных слоев. Как правило, используют небольшие нагрузки: 10, 30, 50, 100, 200, 500 Н. Чем тоньше сечение детали или исследуемый слой, тем меньше выбирают нагрузку.

Числа твердости по Виккерсу и по Бринеллю для материалов, имеющих твердость до 450 НВ, практически совпадают.

Твердость по Роквеллу. Этот метод измерения твердости (ГОСТ 9013-59) наиболее универсален и наименее трудоемок. Здесь не нужно измерять размеры отпечатка, так как число твердости отсчитывают непосредственно по шкале твердомера. Число твердости зависит от глубины вдавливания наконечника, в качестве которого используют алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм. Нагрузку выбирают в зависимости от материала наконечника. Для различных комбинаций нагрузок и наконечников прибор Роквелла имеет три измерительных шкалы: А, В, С. Твердость по Роквеллу обозначают цифрами, определяющими уровень твердости, и буквами HR с указанием шкалы твердости, например: 70 HRA, 58 HRC, 50 HRB.

Шкала А (наконечник − алмазный конус, общая нагрузка 600 Н). Эту шкалу применяют для особо твердых материалов, для тонких листовых материалов или тонких (0,5-1,0 мм) слоев. Измеренную твердость обозначают HRA. Пределы измерения твердости по этой шкале 70-85.

Шкала В (наконечник − стальной шарик, общая нагрузка 1000 Н). По этой шкале определяют твердость сравнительно мягких материалов (< 400 НВ). Пределы измерения твердости по шкале В 25-100.

Числа твердости по Роквеллу не имеют точных соотношений с числами твердости по Бринеллю и Виккерсу.

Шкала С (наконечник − алмазный конус, общая нагрузки 1500 Н). Эту шкалу используют для твердых материалов (> 450 НВ), например закаленных сталей. Измеренную твердость обозначают HRC. Пределы измерения твердости по этой шкале 20-67.

Микротвердость. Метод стандартизован (ГОСТ 9450-76). Микротвердость определяют вдавливанием в поверхность образца алмазной пирамиды при небольших нагрузках (0,05-5 Н) и измерением диагонали отпечатка. Число твердости Н определяют по той же формуле, что и вычисление числа твердости по Виккерсу. Методом определения микротвердости оценивают твердость отдельных зерен, структурных составляющих, тонких слоев или тонких деталей.