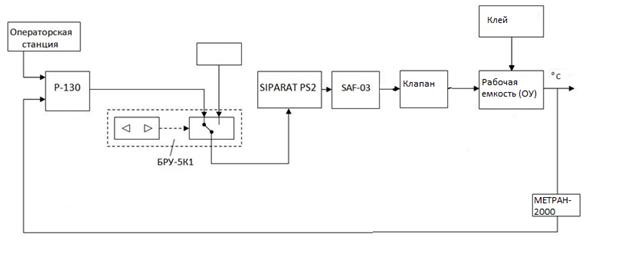

Разработка технической структуры САУ

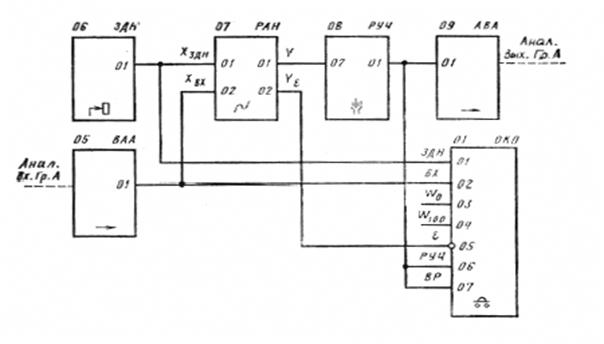

Рис.5Структурная схема САУ

Рис.5Структурная схема САУ

1. Выбор ПЛК

|

Назначение

Контроллер микропроцессорный Ремиконт Р-130 (рис.5.1) предназначен для построения современных автоматизированных систем управления технологическими процессами (АСУ ТП) и позволяет выполнять оперативное управление с использованием персональных ЭВМ, автоматическое регулирование, автоматическое логикопрограммное управление, автоматическое управление с переменной структурой, защиту и блокировку, сигнализацию, регистрацию событий.

Технологическое программирование контроллера микропроцессорного Ремиконт Р-130 выполняется без программистов специалистами, знакомыми с традиционными средствами контроля и управления в АСУ ТП. Запрограммированная информация сохраняется при отключении питания с помощью встроенной батареи.

Технологическое программирование контроллера микропроцессорного Ремиконт Р-130 выполняется без программистов специалистами, знакомыми с традиционными средствами контроля и управления в АСУ ТП. Запрограммированная информация сохраняется при отключении питания с помощью встроенной батареи.

Контроллер микропроцессорный Ремиконт Р-130 имеет проектную компоновку, которая позволяет пользователю выбрать нужный набор модулей и блоков, согласно числу и виду входных – выходных сигналов. В контроллер встроены развитые средства самодиагностики, сигнализации и идентификации неисправностей, в том числе при отказе комплектующих изделий, выходе сигналов за допустимые границы, сбое в ОЗУ, нарушении обмена по кольцевой сети и т.п. Для дистанционной сигнализации об отказе предусмотрены специальные дискретные выходы.

По интерфейсному входу-выходу контроллеры микропроцессорные Ремиконт Р-130 могут объединяться в локальную управляющую сеть «Транзит» кольцевой конфигурации, которая с помощью блока «Шлюз БШ-1» может взаимодействовать с любым внешним абонентом (например, ЭВМ).

Входные – выходные сигналы.

В процессе сбора и обработки информации от измерительных преобразователей пользователь может выполнять необходимую коррекцию входных сигналов, их линеаризацию, фильтрацию, а также любую арифметическую операцию, в том числе извлечение квадратного корня. В контроллер устанавливаются 2 любых

сменных модуля входа – выхода УСО (устройства связи с объектом), выбираемых заказчиком из (табл. 1).

Таблица 1- Модули входных и выходных сигналов.

| Наименование и код модуля УСО | Количество входных - выходных сигналов | ||||

| аналоговых | дискретных | ||||

| Наименование модуля | код | вход | выход | вход | выход* |

| МАС (аналоговых сигналов) | - | - | |||

| МДА (дискретно-аналоговый) | - | - | |||

| МСД (сигналов дискретных) | - | - | - | ||

| МСД (сигналов дискретных) | - | - | |||

| МСД (сигналов дискретных) | - | - | |||

| МСД (сигналов дискретных) | - | - | |||

| МСД (сигналов дискретных) | - | - | - |

* Каждая пара дискретных выходов может выполнять функции одного импульсного выхода с цепями «больше» - «меньше», общее количество импульсных выходов Ремиконта – 4.

* Каждая пара дискретных выходов может выполнять функции одного импульсного выхода с цепями «больше» - «меньше», общее количество импульсных выходов Ремиконта – 4.

2. Электропневматический позиционер

В качестве электропневматического позиционера используем SIPART PS2 (Рис.5.2)

|

Особенности:

1. простое управление:

- управление на месте (ручной режим) и конфигурирование прибора через три клавиши управления и удобный, двухстрочный ЖК-дисплей

-программирование через SIMATIC PDM; очень высокое качество регулирования благодаря адаптации Online

2.пренебрежительно малый расход воздуха в стационарном режиме

3.функция "герметизации" (обеспечивает макс. перестановочное усилие на седле вентиля)

4.множество функций может быть активировано простым конфигурированием ( например, характеристики и ограничения)

5.обширные функции диагностики для вентиля или привода

6.только один вариант прибора для поступательных и поворотных приводов

7.не чувствительны к вибрациям благодаря малой подвижной массе

| Угол поворота (поворотный привод) | 30 ... 100° |

| Входной сигнал | 4 ... 20 мA |

| Выходной сигнал | 1,4 ... 7 бар |

| Рабочая температура | \ \-30 ... +80 °C |

3. Датчик

|

В качестве датчика используется термометр сопротивления МЕТРАН-2000(Рис.5.3)

Назначение: преобразователи термоэлектрические (далее ТП) Метран-2000 предназначены для измерения температуры различных сред во многих отраслях промышленности, а также в сфере ЖКХ и энергосбережения. Использование ТП допускается в нейтральных, а также агрессивных средах, по отношению к которым материалы, контактирующие с измеряемой средой, являются коррозионностойкими.

Количество чувствительных элементов: 1.

Тип ТП (буквенное обозначение НСХ): ТХА (К), ТНН (N), ТПП(S), ТПР(B).

Класс допуска: 2 (по ГОСТ 6616).

Диапазон измеряемых температур: в зависимости от НСХ К и конструктивного исполнения.

Исполнения:

· общепромышленное;

· взрывозащищенное с видом взрывозащиты - "взрывонепроницаемая оболочка d", маркировка взрывозащиты 1ЕхdIIСТ6 Х или 1ЕхdIIСТ5 Х по ГОСТ Р 51330.0

Рабочий спай: изолированный, неизолированный.

Степень защиты от воздействия пыли и воды (по ГОСТ 14254): IP65 (для исполнений с соединительной головкой); IP5Х (для исполнений без соединительной головки).

Климатическое исполнение:

· У1, У1.1 по ГОСТ 15150, но для работы при температуре окружающего воздуха в диапазоне:

· от -55 до 85°С;

· от -40 до 60°С - для исполнения Ехd температурного класса Т6;

· от -40 до 75°С - для исполнения Ехd температурного класса Т5;

ТЗ, ТС1 по ГОСТ 15150, но для работы при температуре окружающего воздуха в диапазоне:

· от -10 до 85°С;

· от -10 до 60°С - для исполнения Ехd температурного класса Т6;

· от -10 до 75°С - для исполнения Ехd температурного класса Т5;

ТВ1, ТМ1 по ГОСТ 15150, но для работы при температуре окружающего воздуха в диапазоне:

· от 1 до 85°С;

· от 1 до 60°С - для исполнения Ехd температурного класса Т6;

· от 1 до 75°С - для исполнения Ехd температурного класса Т5.

Межповерочный интервал:

· Метран-2000 с НСХ К, S, В - 1 год;

· Метран-2000 с НСХ N - 2 года;

· методика поверки - в соответствии с ГОСТ 8.338.

Средний срок службы: Метран-2000 с НСХ К - не менее 3 лет; Метран-2000 с НСХ N - не менее 4 лет.

Средний ресурс при номинальной температуре применения: Метран-2000 с НСХ S, B - не менее 6000 ч.

Гарантийный срок эксплуатации: 18 месяцев со дня ввода в эксплуатацию.

4.Клапан регулировки подачи пара

|

Используется клапан регулировки подачи пара (Рис.5.3)

Диапазон давлений 1-2 МПа,

Диапазон диаметров 700-1050 мм,

Диапазон температур ≤ 425ºС,

Применяется в системе муниципального отопления, в системах отбора пара на ТЭС, в турбинных системах.

Среда:

- пар низкого давления.

Характеристики:

- однокамерный рукав с небольшими отверстиями для регулировки давления и потока,

- прямопроходная конструкция без завихрений транспортируемой среды, низкий уровень шума,

- дросселирующие компоненты изготавливаются из легированной стали с высокой абразивной стой-костью,

- пригоден для длительного ис-пользования,

- низкий уровень вибрации и шума, износостойкость и долговечность.

Спецификация:

- материал – углеродистая сталь.

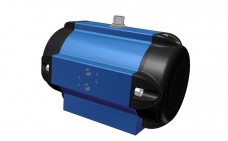

5. Исполнительный механизм

5. Исполнительный механизм

|

Основные конструктивные элементы - зубчатая рейка и шестерня - преобразуют прямолинейное движение двух поршней, действующих в противоположных направлениях, во вращательное движение. Зубчатые рейки обоих поршней находятся в контакте с шестерней, которая передает вращательное движение на арматуру. Поршни движутся за счет воздействия на их поверхность сжатого воздуха.

Поперечные усилия, возникающие при перемещении поршней, гасятся направляющими стойками. За счет этого обеспечивается безупречное осевое положение поршней, что в свою очередь благоприятно сказывается на работу поршневых уплотнений и их сроки службы. За счет постоянного рабочего расстояния между рейками и шестерней принцип "зубчатая рейка/шестерня" позволяет достичь равномерную характеристику момента вращения во время переключения.

Пневмоприводы АМG типа SAF 03 работают за счет воздействия сжатого воздуха и пружин. В приводах однократного действия сжатый воздух подается только во внутреннюю камеру. Создаваемое при этом усилие не только двигает арматуру в заданном направлении, но и одновременно натягивает предохранительные пружины для последующего возврата. Правильно рассчитанная пружина в состоянии перевести арматуру в безопасное положение "закрыто" или "открыто" в случае отказа подачи воздуха.

Технические характеристики:

- принцип "зубчатая рейка-шестерня"

- стойки в качестве направляющих поршня

- угол поворота 90°

- управляющее давление от мин. 2 до 10 бар, фильтрованный, сушеный воздух или неагрессивные газы:

- рабочее положение - любое

- устойчиво в промышленной атмосфере

- смазывание постоянное с пластичной смазкой по DIN 51852-K2K-30

- температура окружающей среды от -25°C до +100°C / Opt. -60°C +100°C

- вращающий момент от 3,5 Нм до 7051 Нм

Техническое обслуживание и проверка: Приводы AMG не требуют обслуживания при выполнении следующих условий: привод установлен по инструкции эксплуатации, управляющая среда правильно подготовлена и условия окружающей среды соответствуют указанным.

6. Блок ручного управления (БРУ)

| |||

| |||

Блок ручного управления (Рис.5.5) предназначен для использования в системах промышленной автоматизации производственных процессов в качестве:

- Блока ручного задатчика импульсных сигналов "больше"-"меньше"

- Блока ручного управления импульсным исполнительным механизмом

Блоки БРУ-5К1 выполнены в корпусе с передней панелью 48х96.

Область применения:

- Блок управления для ручного переключения управляющих цепей регулятора с автоматического режима управления на ручное и обратно при помощи клавиши на передней панели

- Блок управления для дистанционного переключения режима управления ручной/автомат, при помощи внешних сигналов, подаваемых на клеммно-блочный соединитель

- Цифровой индикатор технологического параметра, сигнала положения ИМ, в пределах от 0,0 до 100,0 %

Функциональные возможности:

- Цифровая калибровка измерительного канала

- Масштабирование шкал измеряемых параметров в произвольных технологических единицах

- Цифровая фильтрация

- Извлечение квадратного корня

- Линеаризация входного сигнала по 16 точкам

- Технологическая сигнализация на передней панели отклонения от установок минимум и максимум

- Коммутация цепей ручного управления кнопками ">" и "<" с самовозвратом и встроенной электрической блокировкой от одновременного включения

- Два светодиодных индикатора на передней панели для индикации состояния ключей ">" и "<"

- Светодиодная индикация режима управления ручной/автомат

- Сохранение параметров при отключении питания

- Защита от несанкционированного изменения параметров

- Гальванически разделенный интерфейс RS-485, протокол ModBus RTU (сбор информации, конфигурация)

Технические характеристики:

- Входной аналоговый сигнал: 0-5мА (Rвх=400 Ом), 0(4)-20 мА (Rвх=100 Ом), 0-10В (Rвх=25кОм)

- Основная приведенная погрешность измерения: ±0,2%

- Количество разрядов цифрового индикатора: 4

- Высота цифр светодиодных индикаторов: 14 мм

- Коммутационная способность контактов реле с магнитной блокировкой:

- постоянный ток … <34 В, <0,25 А

- переменный ток … <220 В, <0,25 А

- Температура окружающей среды: от -40°С до +70°С

- Напряжение питания: 24(±4)Впостоянного тока

- Ток потребления: не более 150 мА.

- Корпус (ВхШхГ): щитовой 48х96х170 мм DIN43700, IP30. Монтажная глубина: 170 мм.

- Масса блока: не более 0,33 кг.

6.Выбор структуры регулятора

На рис.6. показан пример стандартного аналогового регулятора с ручнымзадатчиком и средствами оперативного ручного управления.

Для решения задач регулирования используется регулирующаямодельконтроллера. В каждом контроллере можно реализовать до четырех независимых или взаимосвязанных контуров регулирования. В каждом контуре регуляторы могут быть одного или разных типов, никаких ограничений на сочетание видов регулятора не накладывается.

Использую аналоговый стандартный регулятор

Рис 6.Аналоговый стандартный регулятор

Сигнал задания поступает на вход алгоритма РАН, на второй вход этого алгоритма поступает сигнал от датчика (через алгоритм ВАА). Выходной сигнал алгоритма РАН через алгоритм РУЧ и алгоритм АВА поступает на аналоговый выход контроллера.

С помощью алгоритма ОКО организуется оперативное управление.

Функции, выполняемые при оперативном управлении, задаются путем

конфигурирования входов алгоритма ОКО. Вход “вх” подключается к сигналу, представляющему регулируемый параметр. В остальном алгоритм РАН не отличается от алгоритма РИМ.

При построении регуляторов чаще всего используются следующие алгоритмы:

РАН – регулирование аналоговое;

ЗДН – задание;

РУЧ - ручное управление;

ОКО – оперативный контроль контура регулирования;

ВАА, ВАБ – ввод аналоговый группы А и (или) Б;

АВА, АВБ – аналоговый вывод группы А и (или) Б;

РАН – это “ядро” аналогового регулятора, формирующее ПИД-закон

регулирования.

ЗДН – алгоритм, формирующий сигнал задания. Этот алгоритм снабжен также переключателем вида задания, с помощью которого можно выбирать один из трех видов задания: ручное, программное или внешнее. При ручном задании сигнал задания устанавливается оператором вручную; при программном задании изменяется во времени по заданной программе (при этом дополнительно используются алгоритмы программного задания ПРЗ); при внешнем задании сигнал задания либо формируется внутри контроллера с помощью других алгоритмов, либо поступает извне через цепи аналогового входа, либо поступает, извне по сети Транзит.

РУЧ – алгоритм, с помощью которого регулятор из автоматического режима

можно перевести на режим ручного или дистанционного управления. В ручном режиме алгоритм РУЧ позволяет управлять исполнительным механизмом вручную, при дистанционном управлении сигнал, управляющий исполнительным механизмом, может либо формироваться какими-либо алгоритмами (помимо основного ПИД) внутри контроллера, либо поступать извне через аналоговые входы контроллера, либо поступать извне по сети Транзит.

Для того чтобы алгоритмы оперативного управления – ЗДН, РУЧ –

выполняли свои функции, в комплекте с ними необходимо задействовать еще

один алгоритм – ОКО. Алгоритм ОКО выполняет двойную функцию. С одной стороны, он позволяет всю оперативную информацию вывести на индикаторы, расположенные, на лицевой панели контроллера, и, с другой,– передать команды, поступающие от клавиш лицевой панели, алгоритмам оперативного управления.

С помощью специальной группы алгоритмов ввода-вывода организуется связь регулятора с внешними цепями контроллера – датчиками и исполнительными механизмами.

Аналоговые сигналы вводятся в контроллер с помощью АЦП, однако, для того, чтобы “подключиться” к этим сигналам, необходимо задействовать алгоритмы ввода аналогового: ВАА для группы А и (или) ВАБ для группы Б. В этих алгоритмах аналоговый сигнал калибруется. При калибровке путем смещения корректируется “нуль”, а путем масштабирования – диапазон изменения входного сигнала. Выходные сигналы алгоритма ВАА (ВАВ) “представляют” аналоговые сигналы, поступающие на вход контроллера.

Аналогично формируются сигналы на аналоговом выходе контроллера. Для

этого используются алгоритмы аналогового вывода АВА (группа А) и (или) АВБ (группа Б). В этих алгоритмах также корректируется “нуль” и диапазон

изменения выходного сигнала.