Расчет на прочность зубчатых (шлицевых) соединений

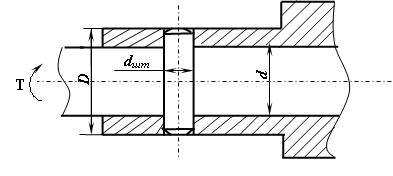

Основным критерием работоспособности данных соединений является прочность. От вращающего момента возникают силы давления на всех шлицах (рисунок 3.82).

F = 2T/dcр;

здесь dср= (D+d)/2 – диаметр соединений по середине высоты зуба.

Напряжения смятия : sсм= F/Асм£ [s]см,

где Асм= h×l×z×y,

здесь h = (D-d)/2 – высота зуба,

y = 0,7...0,8 - коэффициент, учитывающий концентрацию контактных давлений на краях соединения,

z - число шлицев.

Тогда sсм= 2×Т×2×2/[(D+d)(D-d)l×z×y] £ [s]см.

Окончательно: sсм= 8Т/[(D2- d2)l×z×y] £ [s]см.

Получаем формулу для проверочного расчета шлицевого соединения на смятие:

При проектировочном расчете определяют число шлицев – z:

z ³ 8T/[(D2- d2)l×y [s]см].

|

Рисунок 3.82

По числу шлицев z подбираются и уточняются размеры шлицев. Для соединения с эвольвентным профилем зубьев, площадь смятия определяется по формуле:

Асм= 0,8 m×lр,

где m - модуль соединения;

lр- рабочая длина шлицев, которая может быть принята lр£ 1,5 D.

Допускаемые напряжения смятия:

[s]см= 100 МПа - для сталей при средних условиях эксплуатации без ударов, обычное соединение.

[s]см= 200 МПа - для подвижных соединений с закаленными поверхностями.

3.17.3 Соединения штифтами

Штифты в основном предназначены для точного взаимного фиксирования деталей, а также для передачи относительно небольших нагрузок.

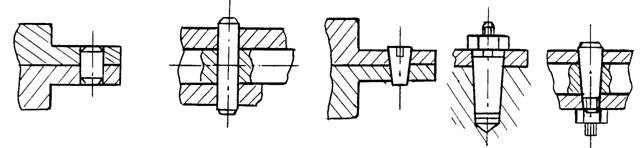

Штифты можно разделить на: конические и цилиндрические; гладкие и с канавками (рисунок 3.83).

Рисунок 3.83

Рисунок 3.83

Цилиндрические штифты в отверстия ставят с натягом. Для постоянного прочного соединения обе детали сверлят и развертывают совместно. При систематической разборке и сборке штифты предназначены для взаимного фиксирования деталей, отверстия в одной детали дополнительно развертывают.

Конические штифты имеют наибольшее распространение. Конусность 1:50. Штифтовые соединения бывают (рисунок 3.84):

1) простые, забиваемые в отверстия (рисунок 3.84, а, б),

2) с резьбой для извлечения из отверстия (рисунок 3.84, в),

3) с резьбой для затягивания (рисунок 3.84, г, д).

а) б) в) г) д)

Рисунок 3.84

Штифты с канавками (в соответствии с рисунком 3.83, в, г) не требуют дополнительного развертывания отверстий. При забивании штифтов в отверстия выдавленный ранее из канавок материал упруго деформируется в обратном направлении. Таким образом, создаются повышенные местные давления, что повышает прочность сцепления. Штифты изготавливаются из углеродистых сталей 30, 45, 50 ГОСТ 1050.

Рассчитывают штифты по условию прочности на срез (рисунок 3.85):

tср= F/Аср£ [t]ср;

где F = 2T/d, Аср=(p×d2шт/4)×i, отсюда:

tср= 4F/(p×d2шт×i) £ [t]ср,

где i– количество площадок среза.

Рисунок 3.85

Диаметр крепежного штифта определяется из условия прочности на срез:

,

,

где [t]ср= 70 МПа.

Условие прочности штифта на смятие sсм= F/[dш×(D - d)] £ [scм],

где [sсм] = 200 МПа.