Расчет подшипников качения на долговечность

Основан на уравнении кривой усталости Веллера. Для наклонной ветви кривой усталости справедливо уравнение

(С/Fпр)m= L ,

где Fпр- приведенная нагрузка;

m - показатель степени кривой усталости (m = 3 - для шариковых подшипников, m = 10/3 - для роликовых подшипников);

С - динамическая грузоподъемность - это некоторая радиальная нагрузка (осевая для упорных подшипников), при которой у 90% подшипников испытуемой партии в течение 1 млн (106) оборотов внутреннего кольца будут отсутствовать усталостные повреждения;

L - долговечность (срок службы, ресурс) в миллионах оборотов внутреннего кольца:

L = 60 n Lh/106,

где n - частота вращения, об/мин; Lh- срок службы в часах.

С учетом этих формул имеем (C/Fпр)m= 60×n × Lh/106.

Расчет может быть выполнен двумя способами:

а) при выбранном типоразмере подшипника и известных условиях работы определяется долговечность:

Lh= (C/Fпр)m × 106/60×n ³ [Lh],

где [Lh] - желаемый или требуемый срок службы,

[Lh] - 5000...36000 часов, 20000 часов для редукторов общего назначения;

б) определяется расчетное значение динамической грузоподъемности:

С = (60×n×Lh/106)1/m × Fпр£ Стабл.

Далее при известных диаметре вала и условиях работы подшипника выбирается из таблиц соответствующий типоразмер подшипника. Если последнее условие не выполняется, то выбирается подшипник более тяжелой серии или другого типа. В крайнем случае, увеличивается размер подшипника (подшипник определяет диаметр вала).

В вышеперечисленных способах расчета задача сводится к определению одной неизвестной величины - приведенной нагрузки:

Fпр= (ХVFr+ YFaS)×КdКт,

где Fr- радиальная нагрузка на данную опору;

FaS- суммарная осевая нагрузка на данную опору;

Х, Y - коэффициенты радиальной и осевой нагрузки;

V - кинематический коэффициент (при вращении внутреннего кольца V = 1, при вращении наружного - V = 1,2);

Кd- коэффициент безопасности, зависит от характера нагрузки и типа механизма (обычно спокойная нагрузка Кd= 1, легкие толчки - 1,1...1,2, умеренные толчки - 1,3...1,8);

Кт- температурный коэффициент, при t £ 100оС ® Кт= 1.

Кт= 1,1 при t £ 150oС; Кт= 1,4 при t £ 250oС.

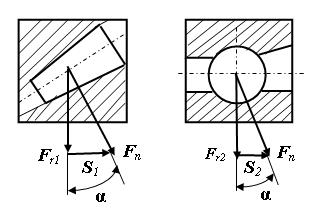

В радиально-упорных подшипниках при действии на них радиальных нагрузок возникают осевые составляющие S от радиальных реакций Fr.

Для радиально-упорных шарикоподшипников S2= e × Fr2.

Для конических S1= 0,83е × Fr1,

где е - коэффициент, параметр осевой нагрузки, характеризующий неравномерность распределения нагрузки между телами качения;

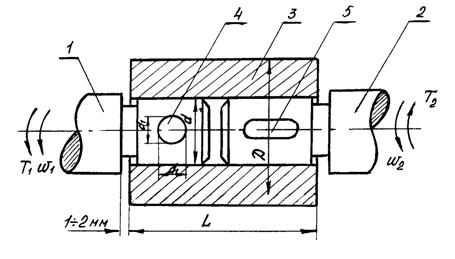

a - угол контакта: 12о, 26о, 36о- шарикоподшипники, роликовые - 10о¸17о, роликовые радиально-упорные - 25о¸30о(рисунок 3.49).

Рисунок 3.49

Величины Х и Y приведены в таблицах. Эти коэффициенты зависят от отношения FaS/Frи коэффициента е.

FaS= Fа± S1± S2. Если FaS/Fr< e, то Fпр= Fr×V×Kd×Kт.

За положительное направление силы S1и S2принимают направление осевой силы Fa.

Приведенная нагрузка радиальных подшипников: Fпр= Fr×V×Kd×Kт.

Для упорных подшипников: Fпр= FaS /Kd×Kт.

При медленном вращении w < 1 сек-1, n < 10 об/мин работоспособность определяется допускаемой статической нагрузкой Со ст., при которой не возникает пластических деформаций контактирующих поверхностей.

Значения Со ст.даны в таблицах для каждого подшипника. Действующая на подшипник нагрузка не должна превышать табличное значение статической грузоподъемности Fr< Co. При ударных нагрузках 2Fr £ C0.

3.13 Подшипники скольжения

Подшипники скольжения - это опоры вращающихся деталей, работающие в условиях относительного скольжения поверхности цапфы по поверхности подшипника, разделенных слоем смазки.

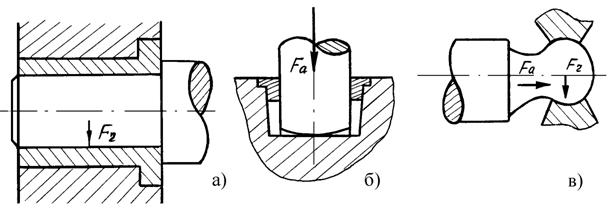

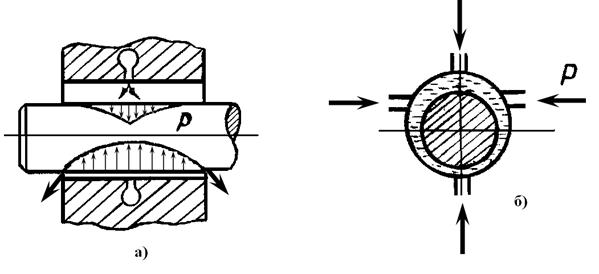

По направлению воспринимаемых нагрузок подшипники разделяются на: радиальные, упорные - подпятники и радиально-упорные (рисунок 3.50).

Конструкция подшипников включает корпус 1, вкладыш 2, смазывающие 3 и защитные устройства (рисунок 3.51). Отношение длины подшипника к внутреннему диаметру: l/d » 0,5...1,2.

Вкладыши изготовляют из антифрикционных материалов. Устанавливают их в специальный корпус или непосредственно в корпус машины, станины и т.д.

Рисунок 3.50

|

Область применения подшипников скольжения в современном машиностроении сократилась в связи с распространением подшипников качения. Однако они имеют существенные преимущества или равное применение с подшипниками качения в следующих областях:

Рисунок 3.51

1) когда необходимо применять разъемные подшипники, например, для коленчатых валов;

2) для особо быстроходных валов;

3) подшипники прецизионных валов;

4) подшипники особо тяжелых валов;

5) когда возможны большие толчки, удары, вибрация;

6) в очень стесненных условиях по габаритам;

7) когда подшипники работают в воде, агрессивных средах, при загрязненной смазке.

Недостатки:

1) большие осевые размеры;

2) требуют постоянного ухода: смазка, нагрев;

3) большой расход смазочного материала;

4) значительные потери на трение при пуске и плохой смазке.

3.13.1 Подшипниковые материалы

Антифрикционные свойства трущихся пар рассматривают в сочетании материалов вала, подшипника и смазки. Подшипники работают тем надежнее, чем выше твердость шеек валов. Шейки, как правило, подвергают закалке, часто с предыдущей цементацией. К подшипниковым материалам предъявляются комплексные требования: антифрикционность, износостойкость, усталостная прочность. Для обеспечения их подшипниковые материалы должны обладать следующими основными свойствами: теплопроводность, прирабатываемость, хорошая смачиваемость маслом, коррозионная стойкость, малый модуль упругости.

Подшипниковые материалы по химическому составу делятся на:

1) металлические (баббиты, бронзы, сплавы на цинковой или алюминиевой основе, антифрикционные чугуны);

2) металлокерамические - это материалы, изготовляемые из металлических порошков путем прессования под высоким давлением и последующего спекания при высокой температуре. Их применяют в связи с удовлетворительной работой при недостаточной смазке. Материалы имеют пористую структуру с объемом 15-40%, который заполняют маслом путем горячей пропитки.

Основные материалы - железографит или бронзографит.

3) неметаллические - пластмассы, древесные пластики, резина и др.

3.13.2 Смазочные материалы

Назначение смазки: уменьшение потерь на трение, уменьшение или предотвращение износа, отвод тепла и продуктов износа, предотвращение коррозии и т.д. Совершенствование смазки является наиболее дешевым средством повышения долговечности подшипников.

Смазочные вещества разделяются на жидкие (индустриальное: И-Л-А-22, И-Л-А-40, ГОСТ 20799; турбинные: Тп-22с, Тп-30, Тп-46; трансмиссионные, моторные масла ТМ-2-9, ТМ-2-18, ТМ-3-93); пластичные смазки (солидолы УС-2, консталины, жировая смазка ЦИАТИМ 202, УНИОЛ и др.); твердые (коллоидальный графит, двусернистый молибден). Твердые применяют, когда нельзя применять жидкие масла и мази (ткацкие, пищевые машины).

3.13.3 Трение и смазка

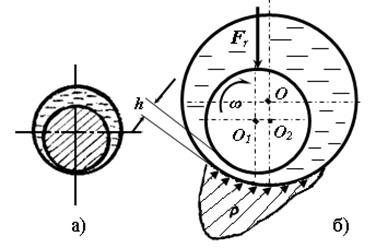

В зависимости от режима работы подшипника в нем может быть полужидкостное или жидкостное трение (рисунок 3.52). При жидкостном трении рабочие поверхности вала и вкладыша разделены слоем масла, толщина h которого больше суммы высот Rzнеровностей поверхностей.

Подвод смазки осуществляется пресс-масленкой, колпачковой масленкой, фитильными масленками, кольцом, разбрызгиванием.

Наиболее распространенная в современном машиностроение это циркуляционная смазка (рисунок 3.53, а).

Рисунок 3.52

Рисунок 3.53

При этом условии масло предотвращает непосредственное соприкосновение рабочих поверхностей, т.е. их износ и воспринимает внешнюю нагрузку. Сопротивление движению определяется только внутренним трением в смазочной жидкости. Величина коэффициента жидкостного трения заключается в пределах 0,001 - 0,005.

При полужидкостном трении в подшипнике будет смешанное трение - жидкостное и сухое. Для применяемых антифрикционных материалов коэффициент полужидкостного трения колеблется от 0,008 до 0,1. При таком виде трения наблюдается износ трущихся поверхностей (рисунок 3.53, б).

3.13.4 Опоры жидкостного трения

Для того чтобы подшипник мог работать при жидкостном трении, необходимо заставить цапфу «всплыть». При этом гидродинамическое давление смазочного слоя должно преодолеть нагрузку, приходящуюся на опору. Существует два способа создания этого давления: гидростатический (рисунок 3.54, а) и гидродинамический (рисунок 3.54, б).

В гидродинамических подшипниках необходимое давление создается насосом. Они применяются для медленно вращающихся цапф.

Гидродинамические подшипники. Вследствие быстрого вращения цапфы и вязкости жидкости, смазка увлекается в узкую часть зазора, который имеет клиновидную форму. Такая струя смазки производит расклинивающее действие, поддерживая приподнявшуюся цапфу. Толщина масляного слоя h является функцией характеристики рабочего режима подшипника; h = f (m×w/p).

где m - динамическая вязкость масла, Па×с;

w = p×n/30 - угловая скорость цапфы;

p = Fr/ld - удельная нагрузка на подшипник.

Fr– радиальная нагрузка на подшипник.

|

Рисунок 3.54

3.13.5 Критерии работоспособности и расчета подшипников

Основными критериями работоспособности подшипников являются:

а) износостойкость - сопротивление абразивному износу и схватыванию;

б) сопротивление усталости при пульсирующей нагрузке.

Абразивное изнашивание имеет место при недостаточной несущей способности масляного слоя, неизбежности смешанного трения при пуске и остановке, попадании абразивных частиц. Схватывание (заедание) происходит из-за потери защитной способности масляной пленки от (кромочных) давлений и температуры.

Усталостные разрушения фрикционного слоя наблюдаются при значительной пульсации нагрузки (поршневые двигатели).

Основным расчетом подшипников скольжения является расчет на жидкостное трение, составной частью которого является тепловой расчет, т.к. недопустимое повышение температуры может вызвать разложение смазки; выплавление заливки вкладыша; захватывание вала в подшипнике.

Расчет по допускаемым давлениям в подшипнике используется обычно как проверочный

р = Fr/d×l £ [р] - допускаемая удельная нагрузка, МПа,

где l= (0,5...1,2)d.

Расчет по произведению давления в подшипнике на скорость скольжения в некоторой степени характеризует теплостойкость и износ:

р×V £ [р×V] - удельная работа сил трения.

Допускаемая удельная нагрузка [р], МПа [р×V], МПа×м/с

Сталь по БрО5Ц5С3 при Vск£ 10 м/с и Р £ 15 МПа – 15

Закаленная сталь по баббиту Vск£ 12 м/с Р £ 150 МПа – 10

Сталь по серому чугуну при Vcк £ 0,5 м/с – 3.

3.14 Муфты приводов

Муфтой называют устройство для соединения концов валов или для соединения валов с установленными на них деталями (зубчатыми колесами, шкивами, звездочками и т.п.). Назначение - передача полезного вращающего момента без изменения его величины, направления и скорости (рисунок 3.55). Передаточное отношение муфты:

i1,2= w1/w2= 1.

В ряде случаев муфты дополнительно выполняют следующие функции:

1) поглощают вибрацию и толчки, уменьшают динамические нагрузки (упругие муфты);

2) предохраняют узлы и машину в целом от аварий при перегрузках (предохранительные муфты);

3) позволяют включать или выключать исполнительный механизм без остановки двигателя (управляемые муфты);

4) компенсируют вредное влияние несоосности валов, связанных с неточностью монтажа (компенсирующие муфты).

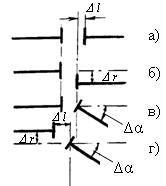

Различают следующие виды отклонений от правильного взаимного расположения валов (рисунок 3.56):

Рисунок 3.55 Рисунок 3.56

а) продольное смещение Dl (рисунок 3.56, а);

б) радиальное смещение Dr (рисунок 3.56, б);

в) угловое смещение ∆a (рисунок 3.56, в);

г) комбинированные (практически наиболее часто встречающиеся) (рисунок 3.56, г).

Эти смещения могут быть обусловлены неточностью изготовления и монтажа узлов машины (привода), а также деформациями (упругими или температурными).

Смещения оказывают существенное влияние на работу соединяемых узлов. Величина этих смещений может быть значительная. Поэтому применяют муфты, компенсирующие эти смещения.

3.14.1 Классификация и конструкция муфт

В современном машиностроении применяют большое количество муфт, которые классифицируются:

По принципу действия: механические; гидравлические; электромагнитные и т.д.;

Механические муфты классифицируются по критерию управляемости на следующие типы:

1)неуправляемые (нерасцепляемые), осуществляющие постоянное соединение валов между собой;

2)управляемые (сцепные), допускающие во время работы сцепление и расцепление валов при помощи системы управления;

3)самоуправляемые (автоматические), автоматически разъединяющие валы, при изменении заданного режима работы;

4) комбинированные.

По характеру соединения валов муфты делятся:

1) жесткие - передающие вместе с вращающим моментом вибрации, толчки и удары;

2) упругие (с металлическими и упругими неметаллическими элементами) - амортизирующие вибрации, толчки и удары.

В структурной схеме привода электродвигатель, редуктор и рабочий орган исполнительного механизма соединяются между собой муфтами. Двигатель и редуктор имеют общую раму. Требования к условиям работы муфт будут различные.

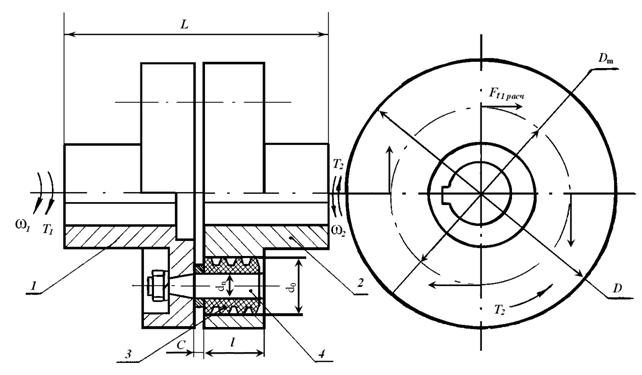

В общем случае фланцевая муфта состоит (рисунок 3.57):

1, 2 - ведущий и ведомый вал соответственно;

3, 4 - ведущая и ведомая полумуфта;

5 - соединение полумуфты с валом. Оно может быть штифтовым (при малых нагрузках), шпоночным (при средних) и шлицевым (при значительных нагрузках);

6 - установочный винт, необходимый для осевой фиксации полумуфты;

7 - стопорное кольцо;

8 - штифтовое соединение ведомой полумуфты (штифт может быть цилиндрическим или коническим);

9 - болтовое соединение полумуфт, необходимое для передачи момента (движения) от ведущей к ведомой полумуфте.

|

Рисунок 3.57

3.14.2 Характеристика муфт и методика их подбора

d1, d2- диаметры посадочных поверхностей валов. Желательно, чтобы

d1= d2, в крайнем случае, d1= (0,75...1,2)d2;

L, Dmax- габаритные размеры муфты;

d3- диаметр ступицы полумуфт, назначается в зависимости от диаметра валов;

w1, w2- угловые скорости валов;

nmax- предельная частота вращения (для чугунных муфт 25об/мин);

Т1, Т2- вращающие моменты.

Большинство муфт стандартизированы. Задача подбора муфты сводится к выбору типоразмера муфты из имеющихся в стандарте, в соответствии с условиями их работы.

Основной характеристикой муфт является передаваемый вращающий момент - Т. Муфты подбираются по большему диаметру соединяемых валов и расчетному моменту.

Трасч= КТН£ [T] = Ттабл,

где К = К1К2- коэффициент режима работы;

К1- коэффициент надежности (безопасности);

К2 - коэффициент динамичности, зависит от типа двигателя и исполнительного органа (выбирается из таблиц справочника);

К = 1,15 ¸ 1,4 - при спокойной нагрузке;

К = 1,5 ¸ 2 - при переменной нагрузке;

К = 2,5 ¸ 4 - при ударной нагрузке;

ТН- номинальный вращающий момент, это максимальный из длительно действующих моментов (по техническому заданию);

[Т] = Ттабл.- допускаемый (табличный) момент для данного типоразмера.

После выбора муфты необходимо ознакомиться с ее конструкцией, принципом действия, выявить условия работы ее элементов, а, исходя из этого, выявить наиболее слабый элемент. Слабым элементом считается тот, который определяет надежность и долговечность муфты. После этого необходимо составить расчетные схемы для слабых элементов и произвести проверку по соответствующему критерию работоспособности.

3.14.3 Муфты неуправляемые глухие и компенсирующие

Глухие муфты соединяют валы в одну жесткую линию. Применяются в тихоходных передачах. Из глухих муфт наибольшее распространение получили втулочные и фланцевые муфты.

Втулочная муфта представляет собой втулку, закрепленную на валах при помощи штифтов, шпонок или шлицев (рисунок 3.58).

Рисунок 3.58

Применяется для передачи небольших вращающих моментов. Имеет простую конструкцию, низкую стоимость и малогабаритна. Недостатком муфты являются неудобные монтаж и демонтаж, связанные с осевым смещением валов или муфты вдоль вала.

1, 2, 3 - валы и втулка соответственно;

4 - штифтовое соединение;

5 - шпоночное соединение.

Принцип действия: движение от вала - 1 через штифтовое соединение - 4 передается втулке – 3, от втулки - 3 через шпоночное соединение - 5 передается валу - 2.

Нетрудно установить, что необходимо проверить штифтовое и шпоночное соединения, а также прочность самой втулки на кручение.

Штифт проверяется на срез:

tср= F/Aср£ [t]ср,

где F = 2T/d - поперечная сила;

Aср= p×d12/4 - площадь среза штифта.

Прочность втулки на кручение:

tкр= Tрасч./Wr= Tрасч.×D/[0,2(D4- d4)] £ [t]кр,

где Трасч.- расчетный момент;

Wr= p×(D4- d4)/16D = 0,2 (D4- d4)/D - полярный момент сопротивления кручению кольца с размерами D и d.

[t]кр= 22...25 Н/мм2- допускаемое напряжение на кручение для стали 45.

Муфты неуправляемые компенсирующие предназначены для соединения валов с компенсацией радиальных, осевых и угловых смещений вследствие неточности изготовления или монтажа, а также упругих и температурных деформаций.

Компенсирующие муфты делят на жесткие и упругие. В жестких муфтах (зубчатых, кулачково-дисковых) компенсация несоосности валов достигается за счет подвижности жестких деталей муфты, в упругих (втулочно-пальцевых, пружинных) - за счет деформации упругих деталей муфты.

Втулочно-пальцевые муфты применяют для валов диаметром 9-160 мм при вращающих моментах до 16000 H×м. Момент между полумуфтами 1 и 2 (рисунок 3.59) передается через резиновые гофрированные втулки 3, надетые на пальцы 4. Они допускают смещение валов: радиальное до 0,5 мм, продольное - до 5 мм и угловое - до 1o. Их работоспособность определяется стойкостью втулок. Для предотвращения ограничения износа среднее контактное давление пальца на втулку ограничивают:

P = 2 Tрасч./(z×Dm×dn×l) £ [Р],

где z - число пальцев, z = 6;

Dm- диаметр окружности расположения осей пальцев;

dn- диаметр пальца; l - длина упругого элемента;

[Р] - допускаемое давление для резиновых втулок, обычно [P] = 2 МПа;

Трасч – расчетный вращающий момент (рисунок 3.59).

Рисунок 3.59

Муфта с торообразной оболочкой (ГОСТ 20884), прикрепляемой к полумуфтам прижимными кольцами, применяется для валов диаметром 14...240 мм и вращающих моментов до 400 кН×м. Имеет высокие амортизирующие и демпфирующие свойства. Может компенсировать продольные смещения до 6 мм, радиальные до 5 мм, угловые до 4осмещения, но имеет большой диаметр. Разрушение ее происходит у зажима резины прижимным кольцом. Напряжение среза в сечении у зажима

t = 2Трасч/ (pD12d) £ [t],

где D1- диаметр оболочки в расчетном сечении;

d - толщина оболочки;

[t] = 0,4 МПа - допустимые напряжения при срезе.

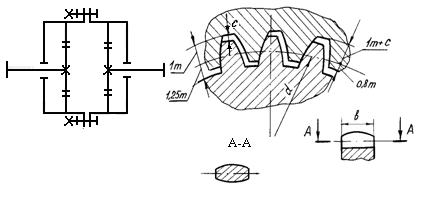

Зубчатые муфты применяют в высоконагруженных конструкциях для валов диаметром 40...560 мм. Они допускают угловое смещение осей до 1,5oи радиальное смещение не более, чем на 0,05L (L - длина полумуфты). Муфта состоит из двух втулок с внешними зубьями и двух обойм с внутренними зубьями. Обоймы соединены жестко с помощью болтов, посаженных в отверстия без зазора. При вращении валов, установленных с перекосом, происходит циклическое смещение (продольное и радиальное) зубьев втулок относительно обойм. Это смещение (скольжение) вызывает изнашивание зубьев - основная причина их повреждения. Для повышения износостойкости активные поверхности зубьев выполняют твердыми (45... 55 НRС). Подбор муфт также производится по расчетному вращающему моменту. Износ зубьев муфты в течение ресурса будет допускаемым, если средние контактные напряжения на рабочих поверхностях не будут превышать допускаемые:

Р = 2 Tрасч./(1,8b×d2) £ [Р] ,

где b - длина зуба; d - диаметр делительной окружности d = m×z;

[Р] - допускаемые напряжения = 12 ¸ 15 МПа (рисунок 3.60).

Рисунок 3.60

3.14.4 Муфты управляемые и самоуправляющиеся

Помимо рассмотренных конструкций на практике применяют сцепные управляемые и самоуправляющиеся муфты. Они предназначены для соединения и разъединения валов с помощью механизмов управления, а также для ограничения вращающего момента. Конструкции сцепных управляемых муфт разнообразны. Широко распространены кулачковые и зубчатые сцепные муфты. Они выходят из строя из-за износа кулачков и зубьев. Их расчет ведут в форме ограничения среднего давления на кулачках и зубьях.

Фрикционные сцепные муфты передают вращающий момент между полумуфтами и фрикционными дисками за счет сил трения на рабочих поверхностях. Давление на рабочих поверхностях создают с помощью различных механизмов (пружинно-рычажных, электрических, гидравлических, пневматических). Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей. Материал накладок выбирают в зависимости от среднего контактного давления:

Р = 2 ToK/(Dm×f×z×A) £ [Р] , где Т - вращающий момент;

К = 1,3 ¸ 1,5 - коэффициент сцепления;

Dm- средний диаметр контакта;

f - коэффициент сцепления (трения покоя);

z - число пар поверхностей трения;

A - площадь поверхности трения;

[Р] - допускаемое давление, зависит от материала фрикционных дисков: сталь, чугун, для текстолита [P] = 0,4...0,6 МПа.

Сцепные самоуправляющиеся муфты: предохранительные муфты (пружинно-шариковые); обгонные муфты (роликовые); центробежные фрикционные муфты.

3.15 Заклепочные и сварные соединения

Все соединения и соединительные детали могут быть:

а) неразъемные, которые нельзя разобрать, не нарушая целостности соединения или детали (заклепочные, сварные);

б) разъемные, которые можно разобрать, не нарушая их целостности (шпоночные, резьбовые).

3.15.1 Заклепочные соединения

Заклепочный шов образуют заклепки и склепываемые детали (в большинстве случаев листовой материал). Заклепки изготавливают из пластичных материалов, например, стали Ст 0, Ст 2, Ст 3 ГОСТ 380-94; алюминиевых и медных сплавов.

Достоинства заклепочных соединений:

1) высокая надежность соединения;

2) удобство и надежность контроля качества шва;

3) хорошая сопротивляемость вибрационным и ударным нагрузкам.

Недостатки:

1) высокая стоимость;

2) большой расход материала;

3) шум при клепке.

Применение:

1) в конструкциях, воспринимающих значительные вибрационные и ударные нагрузки;

2) в конструкциях из несвариваемых материалов;

3) в соединениях окончательно обработанных деталей, где недопустимо применение сварки.