Порядок подбора и проверка на долговечность подшипников качения

Подшипники качения подбирают по каталогу в зависимости от характера действующей нагрузки и диаметра вала. Выбранный подшипник качения проверяют на долговечность при динамической радиальной грузоподъемности Сг

Долговечность подшипника — число оборотов, млн об., которое одно из его колец делает относительно другого до начала усталостного разрушения материала тел качения или колец.

Базовую долговечность определяют при 90 % надежности: из 100 подшипников могут разрушиться 10:

где а1 — коэффициент долговечности (надежности); а23 — коэффициент, учитывающий влияние свойств металла колец и тел качения (см. табл. П17, П18 Приложения); Сг — базовая динамическая грузоподъемность подшипника (определяется по каталогу для выбранного подшипника); Рэ — эквивалентная динамическая нагрузка на подшипник; р — показатель степени, р = 3 для шариковых подшипников, р = 10/3 для роликовых.

Условие пригодности подшипника: L ≥ LnoTp.

Если условие не выполнено, следует выбрать подшипники следующей серии.

Эквивалентная динамическая нагрузка для подшипников

где X, Y— коэффициенты при радиальной и осевой нагрузках соответственно, выбираются в зависимости от типа подшипника и соотношения осевой и радиальной нагрузок Fа/Fr (табл. П15 Приложения); V — коэффициент вращения, V = 1 при вращении внутреннего кольца, V = 1,2 при вращении наружного кольца; Fr, Fa — радиальная и осевая нагрузки на опоре; Ке — динамический коэффициент, учитывающий влияние перегрузок на долговечность (табл. П16 Приложения); КТ — коэффициент, учитывающий влияние температуры, КТ = 1 при температуре ниже 100 °С (табл. П16 Приложения).

При отношении

осевую силу не учитывают (табл. П15 Приложения).

осевую силу не учитывают (табл. П15 Приложения).

При действии только радиальной нагрузки расчет ведут по формуле

Рекомендации по выбору расчетных коэффициентов приведены в табл. П16 Приложения.

При частоте вращения п ≤ 10 мин-1 действующую нагрузку рассматривают как статическую и расчет ведут по статической грузоподъемности:

где Х0, Yq определяют по каталогу.

Базовая динамическая грузоподъемность — постоянная нагрузка, которую подшипник может воспринимать при базовом ресурсе 1 млн об.

Эквивалентная динамическая нагрузка — постоянная радиальная нагрузка, которая при приложении к подшипнику с вращающимся внутренним кольцом при неподвижном наружном обеспечит такой же ресурс и надежность, как при действительном режиме эксплуатации.

Некоторые конструкции подшипниковых узлов

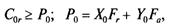

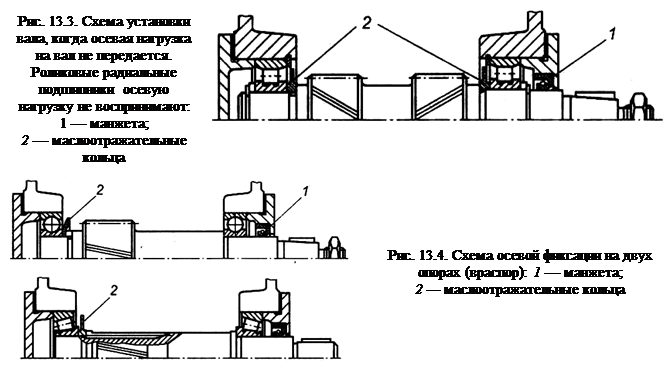

Фиксирующие опоры ограничивают осевое перемещение вала в одном или обоих направлениях. Плавающие опоры допускают осевое перемещение в обе стороны (рис. 13.3, 13.4). В плавающей опоре внутреннее кольцо закреплено с обеих сторон, наружное свободно.

Смазывание подшипников

Смазочный материал предохраняет тела качения, кольца и сепаратор от непосредственного контакта и коррозии. Выбор смазочного материала зависит от условий работы подшипника.

Для смазывания подшипников качения в основном используют жидкие смазочные материалы (очищенные минеральные масла).

Для горизонтальных валов в основном используют смазывание разбрызгиванием из масляной ванны. Масло заливают в корпус ниже уровня центра нижнего шарика (ролика); если при разбрызгивании в подшипник попадает слишком много масла, на вал устанавливают маслоотра- жательные кольца 2 (см. рис. 13.3).

Для быстроходных подшипников используют масляный туман, который подается по трубопроводам и обеспечивает отвод теплоты.

Для вертикальных валов используют смазку подшипников действием центробежных сил (конусные насадки), на валах используют капельную смазку индивидуальными масленками.

Для смазывания подшипников применяет и пластинные смазки (жидкая основа и загуститель), которые не растекаются. Смазочный материал должен занимать 1/2...1/3 свободного объема подшипника. Периодичность замены масла зависит от условий работы.

В специальных условиях применяют твердые смазки (порошки графита, фторопласт и др.).

Уплотнения (уплотнительные устройства) предназначены для защиты подшипника от проникновения загрязнений, влаги и предотвращения вытекания смазочного материала.

К контактным уплотнениям (см. рис. 13.4) относятся манжеты 7, войлочные и металлические кольца. Лабиринтные и щелевые уплотнения имеют специальные канавки, иногда заполняемые консистентным смазочным материалом. К этой же группе можно отнести уплотнения защитными шайбами.