Следящие системы с копирным датчиком прямого и непрямого действия.

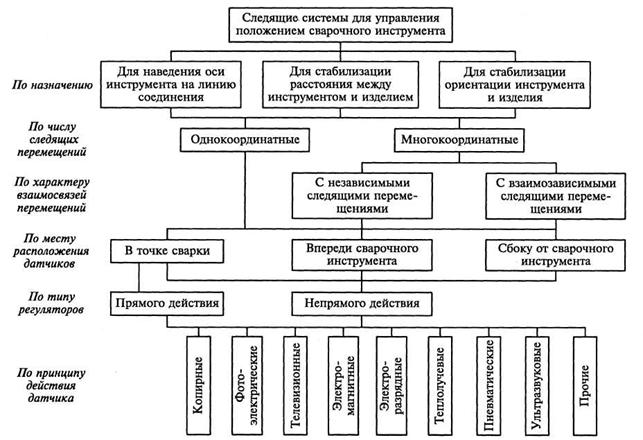

Недостаточное применение систем автоматической ориентации электрода по стыку при механизированной сварке объясняется главным образом отсутствием или малой надежностью датчиков, пригодных для определения фактического положения свариваемого соединения в реальных условиях сварочного производства. Проблема автоматизации сварочных операций с помощью следящих систем — это прежде всего проблема методов и средств измерения фактического положения соединения. Классификация следящих систем дана на рис. 2.58.

По типу регулятора в системе автоматики следящие системы с копирными датчиками подразделяют на системы с регуляторами прямого и непрямого действия.

|

Следящие системы с регуляторами прямого действиянаиболее npocты, в них измерение неотделимо от управления. Сварочный инструмент (сварочная головка или горелка) имеет одну или несколько свободных (неприводных) подвижностей и связан непосредственно с щупом, выполненным в виде ролика или неподвижного копирного пальца. Щуп под действием пружин или сил тяжести постоянно прижат к поверхностям разделки кромок стыка или другим поверхностям свариваемых элементов. При одном щупе-ролике (рис. 2.59, а) возможно направление горелки по разделке стыка без прихваток.

Рис. 2.58. Классификация следящих систем для управления положением сварочного инструмента

Если сварочная горелка и щуп имеют только одну подвижность, то возникает составляющая погрешности наложения шва Δk.

Недостатки регуляторов прямого действия следующие:

• невозможность применения при сварке стыковых соединений без разделки и гарантированного зазора в стыке нахлесточных соединений с толщиной верхнего листа менее 3 мм;

• необходимость специальной конструкции сварочного аппарата с плавающей в направлении слежения частью, несущей сварочную горелку;

• при невозможности копирования сбоку от точки сварки и нецелесообразности применения планок для вывода щупа необходимо предусматривать фиксацию плавающей части аппарата перед выходом щупа из контакта с изделием на конечном участке шва, а также обеспечивать достаточно высокую жесткость конструкции всей манипуляционной системы, чтобы снятие усилия копирования после выхода щупа из контакта с изделием не вызвало чрезмерного дополнительного смещения сварочной горелки из зафиксированного перед этим положения.

Следящие системы с регуляторами непрямого действиясвободны от указанных недостатков. Этим системам присуще разнообразие способов преобразования информации, полученной от различных датчиков, в сигнал, используемый для управления положением сварочной горелки. Среди таких систем в большую группу выделяют следящие системы с электромеханическими датчиками. Основная особенность электромеханических датчиков — наличие в них копирующего элемента (щупа), который под действием пружин или сил тяжести находится в контакте с копируемыми поверхностями или кромками изделия. Точка копирования может быть перед точкой сварки или сбоку от нее.

В системах непрямого копирования с электромеханическими датчиками широко распространены электромеханические датчики, позволяющие наводить сварочный инструмент на линию соединения и поддерживать заданное расстояние до поверхности изделия, т. е. измерять отклонения места стыка в двух направлениях (двухкоординатный датчик). Эти датчики устанавливают под углом 30... 45° к линии соединения свариваемых элементов (рис. 2.61).

Щуп электромеханического датчика прижимают к поверхности изделия с небольшой силой (1 ... 10 Н) в отличие от устройств прямого действия, где сила прижима щупа определяется в основном массой перемещаемых частей и может достигать сотен ньютонов. С увеличением силы прижима щупа электромеханического датчика к изделию возрастают вибрации сварочного аппарата или конструкции, увеличивается износ щупа и затрудняется сварка концевого участка шва после выхода щупа из контакта с изделием.

Для задач, требующих более высокой точности, разрабатывают электромеханические датчики с преобразователями, имеющими линейный выход во всем диапазоне измерения или на его части. В качестве преобразователей такого типа можно применять резисторные преобразователи в виде потенциометров. Другой вид резисторных преобразователей — угольные реостаты, представляющие собой наборы (столбы) из угольных шайб. При изменении силы сжатия набора его общее электрическое сопротивление изменяется за счет изменения контактных сопротивлений между шайбами. Достоинство резисторных преобразователей — малые габаритные размеры, а недостаток — нестабильность выходного сигнала из-за его зависимости от влажности угольных шайб и наличия угольной пыли между ними. Из резисторных преобразователей наиболее компактны тензорезисторные.

Среди бесконтактных преобразователей для электромеханических датчиков перспективны дифференциально-трансформаторные. Наиболее простые из них имеют линейную характеристику в зоне ±(1,5...2,5) мм от нейтрального положения. При большем рассогласовании сигнал достигает предельного значения, и наступает насыщение. Такая характеристика вполне удовлетворяет требованию создавать достаточно точные следящие системы.